车间生产管理遇到的问题及改善方案有哪些?

车间生产管理遇到的问题及改善方案有哪些?很多制造型企业,最大的麻烦往往就在车间:

- 计划天天改,现场乱得很

- 仓库该有的没货,不该有的堆成山

- 设备不是闲着就是坏着,利用率上不去

- 数据永远是昨天的,老板看报表时问题已经过去一天了……

这些问题单独看都不算小事,但凑在一起,就会直接拖慢交付、推高成本,让企业始终提不了效。

所以,想要把生产管理做好,必须先解决车间里的这些“老大难”。

下面我就来拆一拆:常见的问题在哪里?又该怎么改善?文章参考>>

生产管理系统>> https://s.fanruan.com/qe4b1

一、车间生产管理常见的问题

1. 生产计划总是赶不上变化

在车间里,计划往往是“理想状态”,现场则是“真实状态”。 一个急单、一台设备故障,原本定好的排产表瞬间失效。

长期下来,计划和执行完全脱节,企业要么延迟交付,要么靠加班硬撑,成本和效率都压不上去。

计划要和现场动态数据打通,才能真正做到随时调整、快速响应。

2. 库存管理混乱

很多工厂的仓库都有一个共性:要的没货,不要的堆一堆。

常用的物料总是缺,产线等料停工; 几年才用一次的物料却霸占仓位,最后还要报废。

这种混乱不仅拖慢生产,还直接影响采购和财务。正确做法应该是:库存要和生产、采购环节联动,形成实时同步的“一个数据源”。

3. 设备利用率低

很多企业的设备利用率,可能不到50%。 不是因为设备老旧,而是因为:

- 等物料、等人,设备空转;

- 没有定期保养,出故障才想到维修;

- 工单排产不合理,导致设备有的闲、有的忙。

设备是大笔投资,如果不能高效使用,就等于白白浪费产能和资金。

要让设备有计划地运转和维护,而不是等坏了才补救。

4. 人员效率难以衡量

车间最“玄学”的部分就是员工效率。

有些工序老师傅干得快,新人效率慢;有的员工认真负责,有的则偷懒摸鱼……

但在没有透明数据的情况下,这些差异只能靠主管主观判断,绩效奖惩自然也缺乏说服力。

结果是:干多干少一个样,积极性反而被打击了。

效率要用数据说话,谁做了什么、花了多久,透明可见才公平。

5. 信息传递滞后

报表是车间的“老大难”。 很多工厂的模式是:白天干活,晚上统计; 到第二天,管理层才看到昨天的数据。

当管理层在会议室看着报表头疼的时候,现场可能已经因为异常停工。

这种滞后让很多决策都变成“马后炮”,失去了时效性。

信息必须实时共享,现场一有异常,管理层就该第一时间看到。

二、车间管理的改善方案

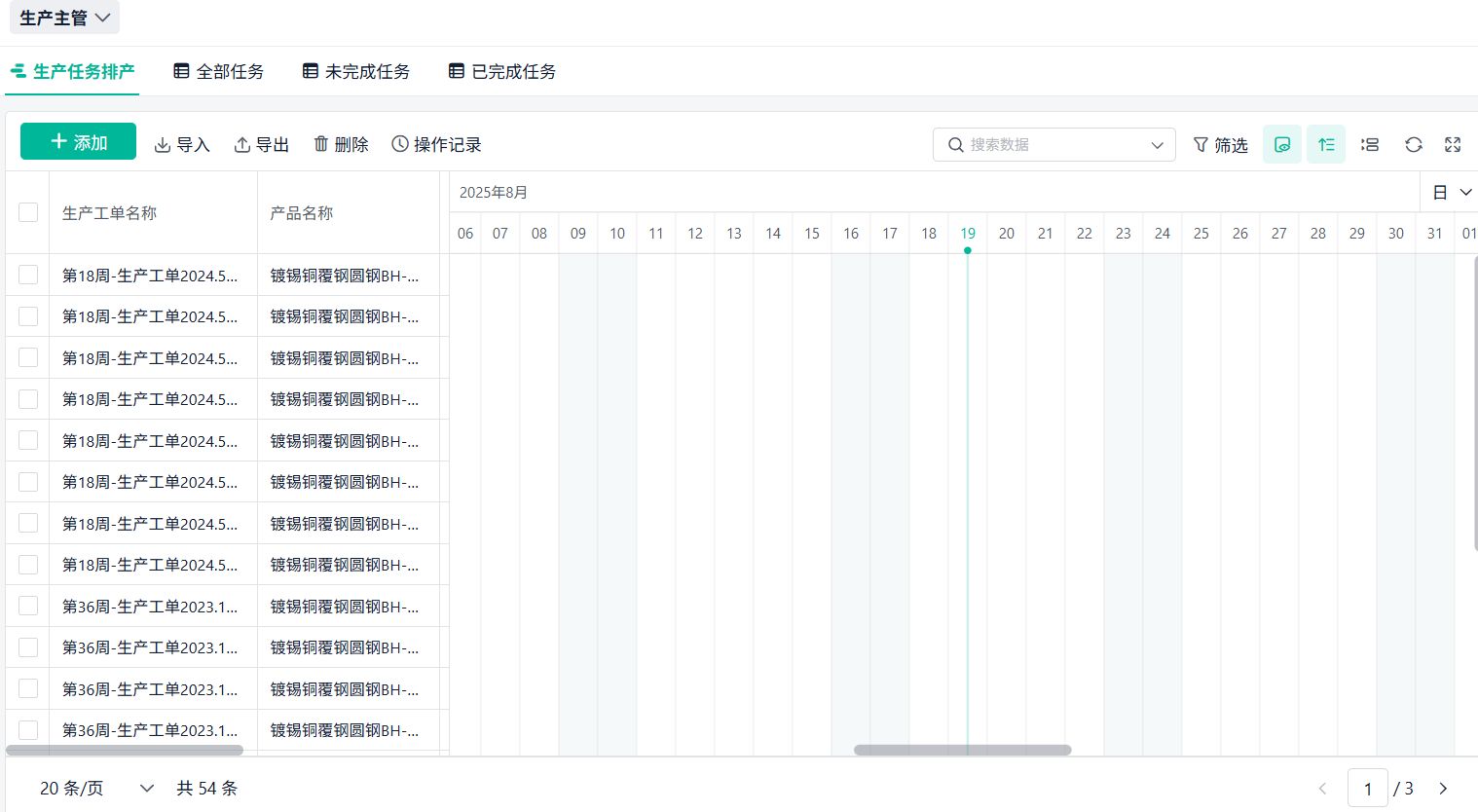

1. 做好计划管理,建立动态调整机制

要解决“计划赶不上变化”,思路是:让计划能动态调整。

- 制定主生产计划时考虑优先级和产能限制;

- 突发情况时,系统能实时调整并推送到产线;

- 通过模拟不同方案,选择最优路径。

有了这样的机制,计划不再是“纸上谈兵”,而是和现场联动的动态工具。

2. 库存管理数字化

库存混乱的根源是信息不透明。 要改善,就得用数字化手段把仓库管起来:

- 给物料建立“一物一码”,出入库扫码可追溯;

- 实时掌握库存数量、位置和批次;

- 对于呆滞物料,系统自动提醒,提前处理。

这样一来,仓库和计划、采购能打通,车间也不会再出现“仓里一堆料,产线还在等”的场景。

3. 建立设备全生命周期管理

设备要的是“养护”,而不是“救火”。 改善思路是:

- 给每台设备建档,记录维修、保养、稼动率;

- 设置定期巡检提醒,让隐患在爆发前就处理;

- 把设备数据接入系统,实时监控运行状态。

这样才能真正把设备变成“产能的发动机”,而不是“故障的源头”。

4. 透明化员工绩效与工序效率

员工管理不该停留在“凭经验”,而要用数据说话。

- 工单产出和工时对应,谁效率高一目了然;

- 关键工序设采集点,瓶颈环节实时监控;

- 数据和绩效挂钩,奖惩才更公平。

透明的数据能让员工看到努力的结果,也能让管理层知道问题出在哪。

5. 引入实时数据采集与可视化

数据滞后的问题,核心在于采集和展示要实时。 改进方式:

- 在产线采集产量、良率、能耗等数据;

- 用系统大屏展示现场情况,异常即时预警;

- 管理层能随时在手机或电脑上查看最新数据。

这样,车间管理才能从“事后复盘”变成“实时调整”。

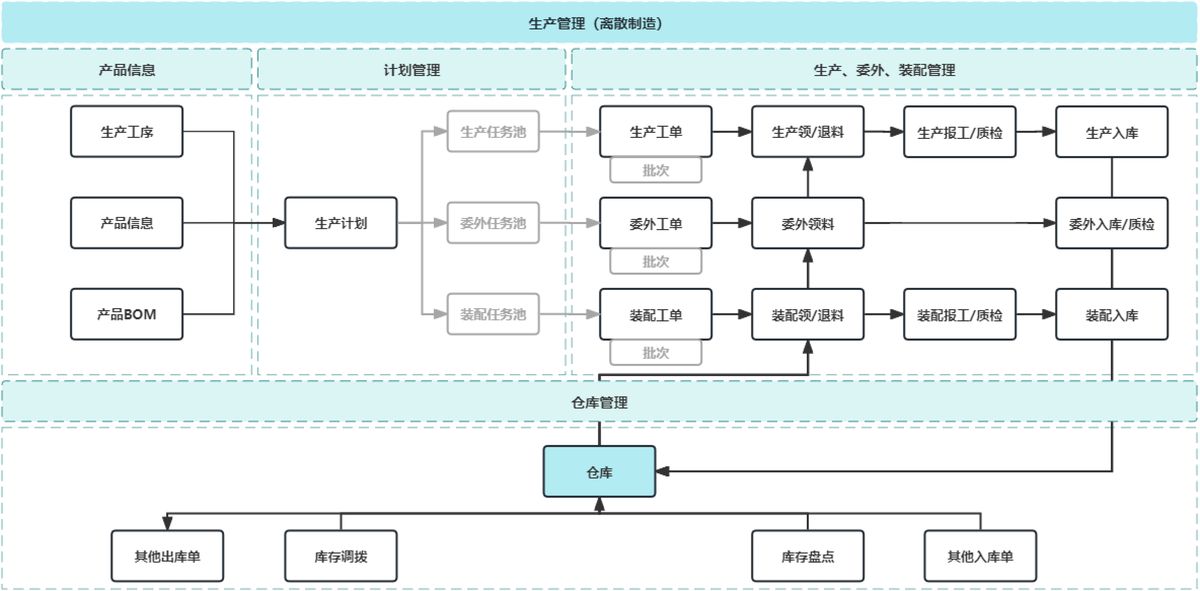

三、系统化工具的价值

很多企业的车间管理问题,不是因为员工不用心,而是因为:

- 信息靠人传,容易失真;

- 流程没标准,容易乱套;

- 数据不实时,容易滞后。

这就是为什么,越来越多企业会选择上生产管理系统:

- 能够根据自己业务灵活配置,不用照搬“标准模板”;

- 把计划、库存、设备、人员、数据打通;

- 信息实时同步,管理层能第一时间看到问题。

尤其是一些支持低门槛搭建的系统,可以先从一个痛点切入,比如库存或设备,然后逐步扩展到整个车间管理。

这种方式比传统大系统更灵活,风险也更低。

四、总结

车间管理看似是现场问题,但实质上是流程、数据、系统的综合问题。

常见的五大问题是:

- 计划不准

- 库存混乱

- 设备效率低

- 人员效率不可见

- 数据滞后

改善的核心思路是:标准化流程+实时数据+系统化支撑。 靠喊口号、靠经验,是无法解决问题的。

当车间的计划能调整、库存有数据、设备会说话、员工效率透明、数据实时可见时,

企业才能真正迈向高效、可控、精益的生产管理。