逆向抄数工程师能力矩阵:设备操作(±0.05mm 精度)× 曲面重构 ×GDT 公差分析

摘要

逆向抄数工程师在产品开发与制造流程中扮演关键角色,其能力直接影响产品的质量与生产效率。本文聚焦于逆向抄数工程师能力矩阵中的三个关键维度:设备操作(±0.05mm 精度)、曲面重构以及 GD&T 公差分析,深入探讨各维度能力要求及其在实际工作中的应用与协同关系。

一、引言

随着制造业的不断发展,逆向抄数工程在产品设计优化、仿造与创新等方面发挥着日益重要的作用。逆向抄数工程师需具备多方面的专业能力,以应对复杂的工作需求。其中,设备操作精度、曲面重构能力以及公差分析能力是衡量其专业水平的关键指标。

二、设备操作(±0.05mm 精度)

逆向抄数工作依赖高精度的测量设备,如三坐标测量仪、激光扫描仪等。工程师需熟练掌握这些设备的操作,确保测量精度达到 ±0.05mm。例如,在使用三坐标测量仪时,要精准设置测量参数,包括测头的选择与校准、测量路径规划等,以获取精确的点云数据。操作过程中,对设备精度的维护与校准至关重要,定期的设备检查与调试能够保证长期稳定的高精度测量,为后续的曲面重构与公差分析提供可靠的数据基础。

三、曲面重构

曲面重构是将测量得到的离散点云数据转化为连续、光滑曲面模型的过程。逆向抄数工程师通常运用 NURBS(非均匀有理 B 样条)等数学方法进行曲面重构。首先,要准确识别点云数据中的特征信息,合理划分曲面区域,确定控制点的分布与权重。通过调整控制点和权重因子,构造出与原始数据点集近似的曲面表达。例如,在汽车车身曲面重构中,需精确还原车身的复杂曲面形状,保证曲面的光顺性与精度,满足汽车设计的美学与空气动力学要求。曲面重构能力要求工程师具备良好的空间想象力、数学建模能力以及对曲面造型软件(如 UG、CATIA 等)的熟练运用能力。

四、GD&T 公差分析

GD&T(几何尺寸与公差)公差分析是逆向抄数工程中确保产品可制造性与功能性的关键环节。工程师需依据产品的设计要求与制造工艺,合理定义和分析各项公差。例如,在机械零件的逆向设计中,通过 GD&T 公差分析确定零件各尺寸的公差范围、形状与位置公差,保证零件在装配过程中的互换性与配合精度。这要求工程师深入理解 GD&T 的相关标准与规范,能够准确解读工程图纸中的公差标注,运用公差分析软件进行公差的计算与优化,评估公差对产品性能与制造成本的影响。

五、能力协同与应用

在实际工作中,设备操作精度为曲面重构提供高质量的数据,而准确的曲面模型又是进行 GD&T 公差分析的基础。逆向抄数工程师需协同运用这三方面能力,从产品的测量、建模到公差控制,实现全流程的精准把控。例如,在医疗器械的逆向设计中,高精度的设备操作获取医疗器械零部件的精确外形数据,通过曲面重构得到符合设计要求的模型,再利用 GD&T 公差分析确保零部件在批量生产中的质量稳定性与功能可靠性,保障医疗器械的安全性与有效性。

如果你希望进一步拓展某一部分的内容,或者加入实际案例进行更深入的分析,欢迎随时告诉我,我可以对文章进行针对性完善。

新启航半导体三维扫描测量产品介绍

在三维扫描测量技术与工程服务领域,新启航半导体始终以创新为驱动,成为行业变革的引领者。公司专注于三维便携式及自动化 3D 测量技术产品的全链条服务,同时提供涵盖 3D 扫描、逆向工程、质量控制等在内的多元创新解决方案,广泛应用于汽车、航空航天、制造业等多个领域,为企业数字化转型注入强劲动力。

新启航三维测量产品以卓越性能脱颖而出,五大核心特点重塑行业标准:

微米级精准把控:测量精度高达 ±0.020mm,可满足精密机械零件等对公差要求近乎苛刻的领域,为高精度制造提供可靠数据支撑。

2,反光表面扫描突破:无需喷粉处理,即可实现对闪光、反光表面的精准扫描,避免传统工艺对工件表面的损伤,适用于金属、镜面等特殊材质的检测与建模。

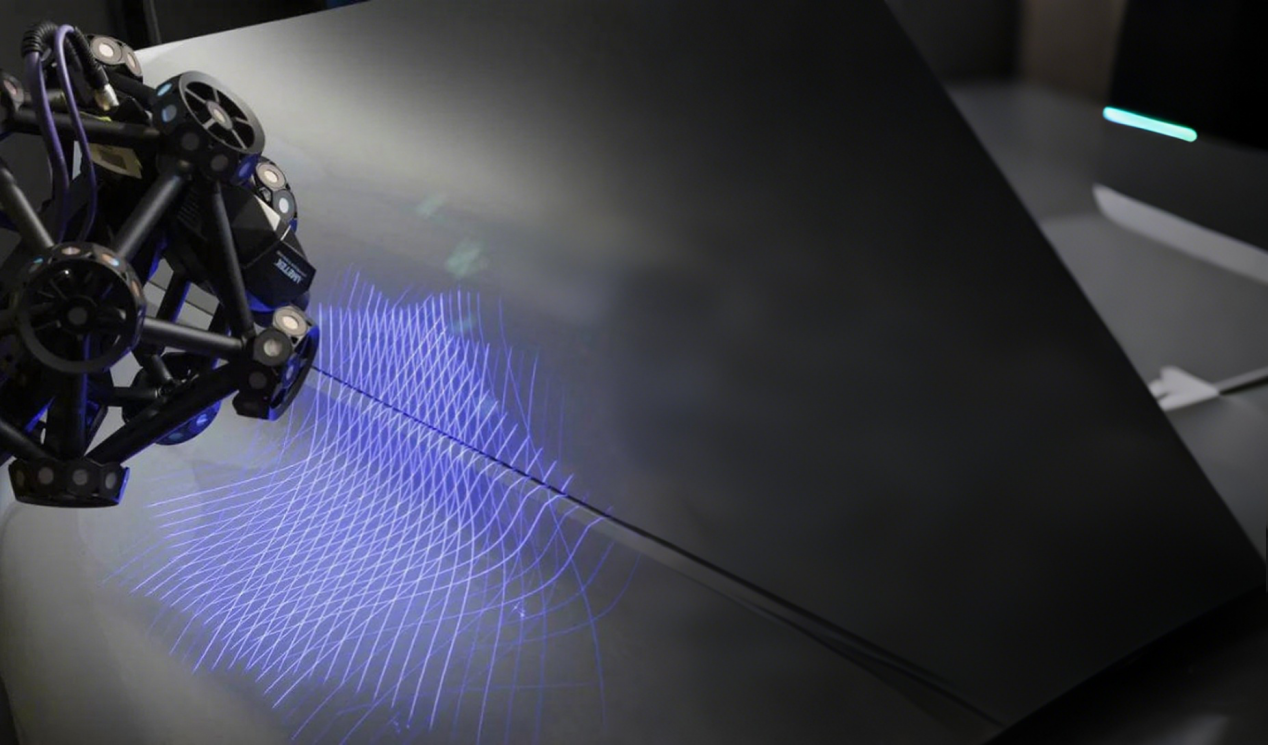

3,自动规划扫描路径:采用六轴机械臂与旋转转盘的组合方案,无需人工翻转样品,即可实现 360° 无死角空间扫描,复杂几何形状的工件也能轻松应对,确保数据采集完整、精准。

4,超高速测量体验:配备 14 线蓝色激光,以 80 万次 / 秒的超高测量速度,将 3D 扫描时间压缩至 1 - 2 分钟,大幅提升生产效率,尤其适合生产线批量检测场景。

智能质检无缝衔接:搭载丰富智能软件,支持一键导入 CAD 数模,自动完成数据对比与 OK/NG 判断,无缝对接生产线批量自动化测量流程,显著降低人工成本与误差,加速企业智能化升级。

无论是航空航天零部件的无损检测,还是汽车模具的逆向工程设计,新启航三维测量产品凭借硬核技术实力,为客户提供从数据采集到分析决策的全周期保障,是推动智能制造发展的理想之选。