人形机器人——电子皮肤技术路线:压电式电子皮肤及一种超越现有电子皮肤NeuroDerm的设计

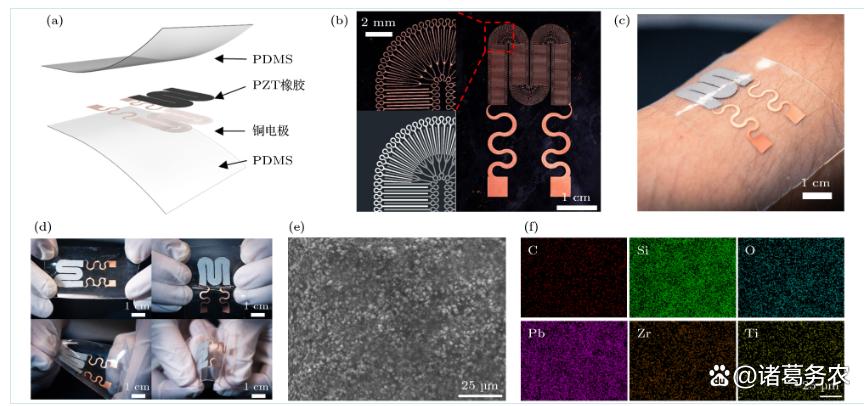

柔性压电皮肤电子器件

一、压电式电子皮肤的组成结构和工作原理

压电式电子皮肤是一种模仿生物皮肤触觉感知能力的人工智能传感器系统,专为机器人设计,使其能够感知压力、振动、纹理等物理刺激。其核心是利用压电效应将机械能(压力、形变)直接转换为电信号。

(一)核心组成

1. 压电功能层:

材料: 聚偏氟乙烯(PVDF)及其共聚物(如PVDF-TrFE)、氧化锌(ZnO)纳米线、压电陶瓷(如PZT, BaTiO₃)或复合材料。

作用: 核心传感元件。在受到压力或发生形变时,材料内部的电偶极子排列发生变化或晶体结构发生畸变,产生表面电荷(压电效应)。

2. 柔性基底:

材料: 聚二甲基硅氧烷(PDMS)、聚酰亚胺(PI)、聚对苯二甲酸乙二醇酯(PET)、柔性织物或弹性体。

作用: 提供支撑和柔韧性,使电子皮肤能够贴合机器人复杂曲面(如手指、手臂),承受弯曲、拉伸等形变。

3. 电极层:

材料: 金属薄膜(Au, Ag, ITO)、导电聚合物(PEDOT:PSS)、碳基材料(石墨烯、碳纳米管)、液态金属(Galinstan)等。

结构: 通常为上下两层电极(顶电极和底电极),将压电层夹在中间(类似三明治结构)。

作用:收集压电材料产生的电荷。施加外部电场(用于某些需要极化或驱动的场景)。构成电极阵列(用于空间压力分布成像)。

4. 封装/保护层:

材料: 柔性聚合物(如PDMS、聚氨酯PU)、防水涂层。

作用: 保护内部结构免受环境(湿度、灰尘、化学腐蚀)影响,提供机械耐磨性,有时也用于调节表面摩擦力和触感。

5. 信号处理与读出电路:

组件: 电荷放大器、电压放大器、滤波器、模数转换器(ADC)、多路复用器、微控制器(MCU)。

作用:放大压电材料产生的微弱电信号(通常是交流信号),滤除噪声干扰,将模拟信号转换为数字信号;处理来自阵列化电极的信号,重构压力分布图;将处理后的数据传输给机器人的中央控制系统。

6. 互联结构:

形式: 柔性印刷电路板(FPCB)、嵌入式导线、导电迹线。

作用: 连接传感单元与信号处理电路,确保在形变过程中电连接的可靠性。

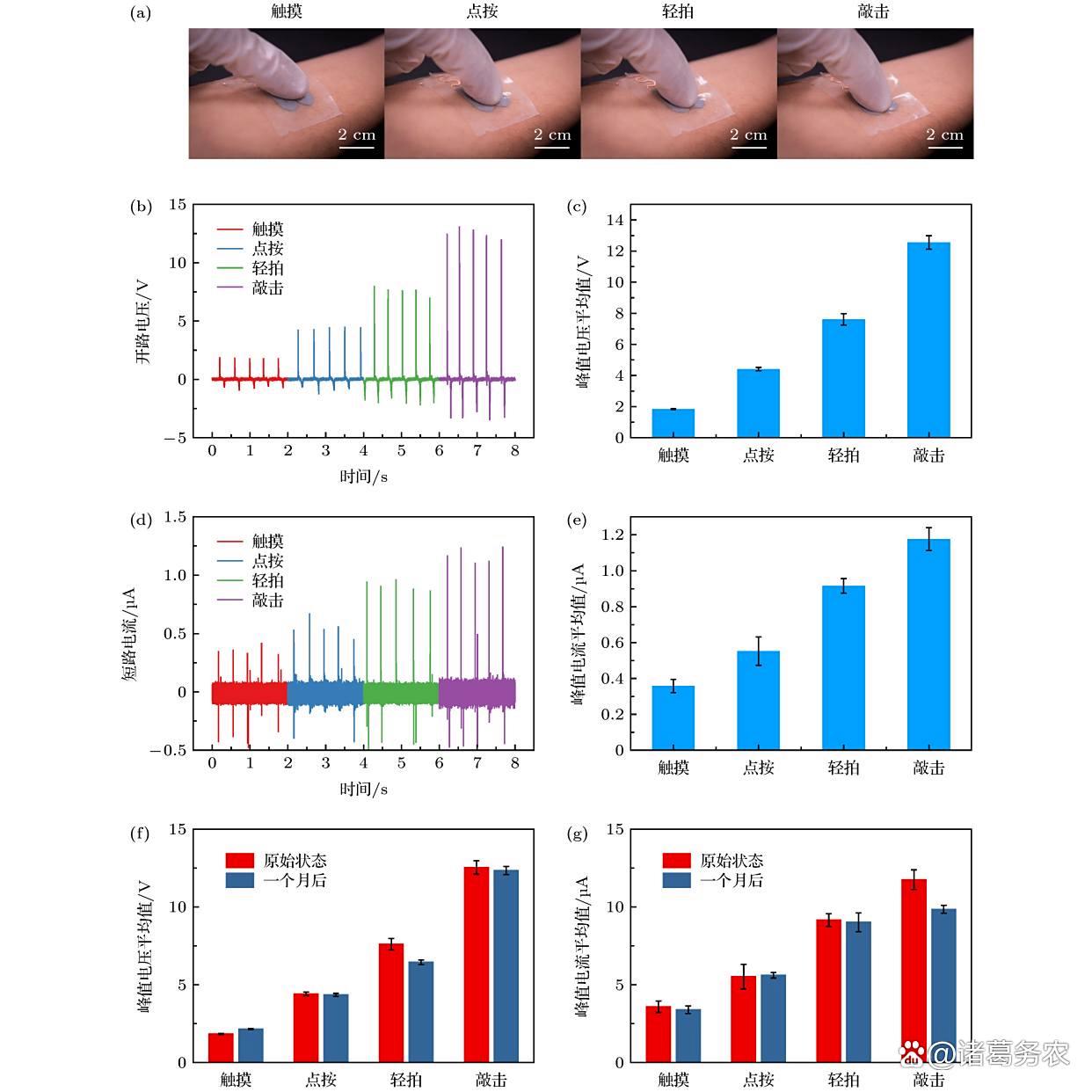

压电器件贴于人体表面实测电学性能

(二)典型结构

1. 单元式结构:

最简单的形式,只有一个独立的压电传感单元。用于检测单点压力或振动。结构:封装层 | 顶电极 | 压电层 | 底电极 | 柔性基底

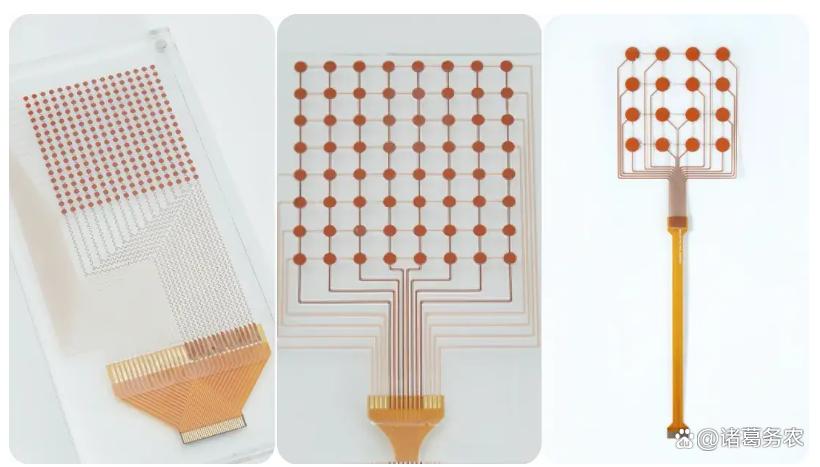

2. 阵列式结构:

核心结构: 将多个独立的压电传感单元(像素点)按行和列排列在柔性基底上。

电极设计:交叉电极阵列,顶电极和底电极分别设计成相互垂直的条带状。每个交叉点构成一个独立的传感单元(像素);独立单元阵列,每个传感单元有自己独立的上下电极,通过导线引出。

优势: 能够实现空间压力分布成像(触觉成像),让机器人感知物体的形状、大小、纹理等复杂信息。

3. 多层/多功能集成结构:

将压电层与其他类型传感器(如压阻式测静压力、温度传感器、电容式接近觉传感器)集成在同一柔性基底上。在压电层下方或上方增加额外的功能层(如加热层、电磁屏蔽层)。

(三)工作原理

压电式电子皮肤的工作原理完全基于正压电效应:

1. 机械刺激:

当外部物体接触或按压电子皮肤表面时,压力传递至压电功能层,使其发生微观形变(压缩、拉伸、弯曲)。

2. 电荷分离:

对于压电晶体/陶瓷: 形变导致晶格中正负电荷中心发生相对位移,在材料内部形成电偶极矩变化,进而在材料相对的上下表面感应出等量异号束缚电荷。

对于压电聚合物(如PVDF): 形变导致聚合物链中强极性的氟原子和氢原子相对位移,改变偶极矩排列方向(尤其是β晶相),同样在表面产生束缚电荷。

3. 信号产生:

压电层上下表面产生的束缚电荷会在与之紧密接触的顶电极和底电极上感应出自由电荷。当压力是动态的(如振动、滑动)或施加/释放压力时,电荷量会变化,在电极间产生一个瞬态电压或交变电流。

4. 信号采集:

电极层收集这些自由电荷或电压信号。

5. 信号处理:

电荷/电流信号通过柔性导线传输到信号处理电路--> 电荷放大器或电压放大器将微弱的压电信号放大-->滤波器去除环境噪声(如电磁干扰、热噪声); 对于阵列结构,多路复用器依次扫描选通行和列电极,读取每个交叉点(像素)的信号-->模数转换器(ADC) 将模拟信号转换为数字信号。

微控制器(MCU) 处理数字信号:计算压力大小(信号幅值与压力通常正相关)。确定压力位置(在阵列中,根据激活的行列坐标定位)。分析动态特性(如振动频率、滑动速度 - 通过信号频率分析)。重构压力分布图像。

6. 信息输出:

处理后的触觉信息(压力值、位置、分布图、振动频谱等)通过通信接口(如I²C, SPI, CAN)传输给机器人的主控制系统。

7. 机器人响应:

控制系统根据接收到的触觉信息做出决策,例如:调整抓握力,防止物体滑落或捏碎; 识别物体表面纹理(粗糙/光滑); 检测机械臂是否发生意外碰撞; 感知操作对象的振动状态(如判断电机是否异常)等等。

压电式触觉传感器

(四)压电式电子皮肤的特点(针对机器人应用)

1. 优势:

自供能性: 无需外部电源即可产生信号(仅对动态或变化的力有效),低功耗。

高频响应: 对快速变化的力(如振动、冲击、滑动)非常敏感,响应速度快。

高灵敏度: 可检测微小压力和振动。

结构相对简单: 核心是压电材料+电极。

2. 挑战:

静态力检测困难: 压电效应主要响应力的变化或施加/释放过程。对于持续不变的静态压力,产生的电荷会通过材料自身或外电路的电阻缓慢泄漏掉,导致信号衰减至零。通常需要与其他传感器(如压阻式)结合检测静态力。

信号处理复杂: 输出是交流信号或瞬态信号,需要专门的放大和滤波电路,对噪声敏感。

迟滞与非线: 某些压电材料(如PZT)存在迟滞和非线性问题,影响精度。

柔性与耐久性平衡: 高性能压电陶瓷(PZT)通常脆硬,与柔性基底的结合和长期弯折可靠性是挑战。柔性压电聚合物(PVDF)性能相对较低。

温度敏感性: 压电系数和介电常数可能受温度影响。

(五)总结

压电式电子皮肤通过压电功能层将施加在其表面的动态压力或形变转换为电信号,经由电极层收集和信号处理电路放大、滤波、数字化后,最终为机器人提供关键的触觉信息(压力大小、位置、分布、振动、滑动等)。其阵列化结构是实现空间触觉成像的关键。虽然它在检测静态力方面存在局限,但其自供能性、高频响、高灵敏度使其在机器人动态触觉感知(如抓握稳定性控制、纹理识别、振动监测)中具有不可替代的优势。持续的研究致力于提高其柔性、耐久性、集成度以及克服静态力检测的难题。

二、压电式电子皮肤性能特征及在机器人上应用的比较优势和不足

压电式电子皮肤作为人形机器人触觉感知的核心部件,其技术演进与应用突破正深刻影响着机器人交互能力的提升。

(一)性能特征与技术参数

1. 核心性能指标

压电系数:决定灵敏度,新型材料如浙师大研发的MR-A30薄膜压电系数达92 pC/N(传统PVDF仅~20 pC/N),可检测低至0.2 mPa的压力(相当于花瓣飘落的力度)。

弹性模量:需匹配人体皮肤(~0.3 MPa),MR-A30薄膜通过分子设计实现0.3 MPa超低模量,确保贴合性与舒适度。

响应速度:动态响应时间达毫秒级(<1 ms),远快于人类触觉受体(1-50 ms),适合高速抓取控制。

耐久性:通过拓扑交联结构设计,支持>20万次拉伸循环测试,寿命显著提升。

2. 多模态感知能力

先进压电皮肤可同步感知压力、振动、温度:

压力分辨率:阵列式设计(如东京大学“神之触”系统)空间分辨率达2048单元/cm²,实现微米级纹理识别。

温度感知:集成热电材料,响应时间0.3秒(如奶瓶温度检测场景)。

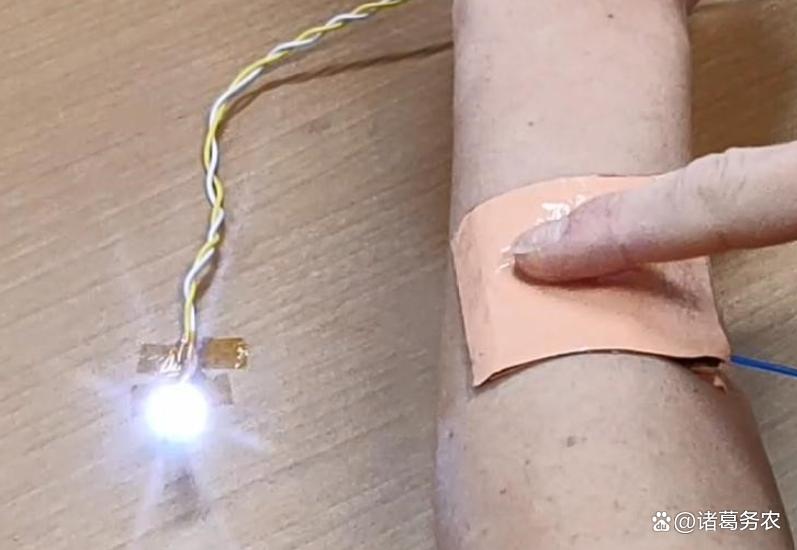

3. 自供能特性

压电效应可将机械能转化为电能:

功率密度:MR-A30薄膜达636.9 μW/cm²,可为低功耗传感器供电(如点亮15个LED)。

能量采集:日常动作(如咀嚼)即可发电,解决植入式设备供电难题。

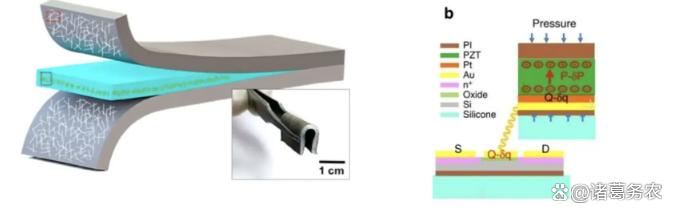

自供能检测触感的人造皮肤

(二)应用优势与现存不足

1. 核心优势

动态响应卓越:微秒级响应速度,适合检测滑动、振动等瞬态信号,提升抓取稳定性(如布法罗大学E-textile防滑控制系统)。

空间分辨率高:阵列化设计支持触觉成像,实现物体形状、纹理识别(如分拣易碎瓷器)。

环境适应性:可拉伸性达20%(PDMS-PZT复合材料),适应关节弯曲;耐电磁干扰,适合工业场景。

2. 技术瓶颈

静态力检测局限:仅响应动态力变化,无法测量恒压(如持续握持力),需融合压阻/电容式传感器。

信号处理复杂:输出为瞬态交流信号,需专用放大/滤波电路(如电荷放大器),易受噪声干扰。

材料工艺挑战:无机压电陶瓷(如PZT)脆性高,有机材料(如PVDF)压电系数低;微纳加工良率低导致成本高。

温度敏感性:压电系数随温度漂移,需温度补偿算法。

(三)人形机器人领域应用进展

1. 代表性案例

精细抓取控制:东京大学“神之触”系统实现0.1牛顿级力度控制,可捏取薯片且识别器物年代。

防滑自适应:布法罗大学织物传感器在38 ms内检测滑动并调节握力,防止物体脱落。

工业应用落地:申昊科技预接触式电子皮肤用于机器人避障,未来规划指压式皮肤(手指应用)。

2. 产业研发现状

材料创新:浙师大MR-A30薄膜实现量产,成本降低30%,性能超越国际竞品。

算法优化:结合强化学习动态调整抓取策略(如福岛核电站机器人协作场景)。

模块化设计:申昊科技推出四类电子皮肤产品矩阵(接近式/接触式/指压式等),适配不同部位需求。

(四)未来趋势

1. 材料-结构-算法协同创新

多模态融合:压电+压阻+热电材料集成(如MR-A30薄膜),同步感知压力、温度、湿度。

神经拟态处理:模仿人类触觉通路(如默克尔细胞持续压力响应),开发类脑芯片处理脉冲信号。

2. 自供电与能量优化

高效能量采集:摩擦电-压电复合结构(如布法罗大学E-textile)提升发电效率。

自修复材料:液晶弹性体基底实现86%损伤修复率,延长寿命。

3. 产业化加速方向

低成本工艺:推广丝网印刷、3D打印技术(如申昊科技工艺壁垒突破)。

标准化接口:建立通用通信协议(如ROS驱动兼容),降低集成难度。

医疗-工业双驱:假肢触觉灵敏度逼近真皮(医疗);工业夹持手精度达微米级(制造)。

(五)总结:性能参数对比与演进方向

下表概括主流压电电子皮肤技术参数及对比:

主流压电电子皮肤技术参数及对比

演进方向:未来压电式电子皮肤将向 “柔性-灵敏-智能” 三位一体发展:通过材料基因工程优化压电系数,结合神经拟态芯片突破静态力检测瓶颈,最终实现与人体皮肤无感融合的仿生触觉系统,推动人形机器人向情感化、精细化交互跃迁。

三、压电式电子皮肤材料技术进展和限制及理想材料

(一)压电式电子皮肤对材料技术的核心要求

1. 压电性能

高压电系数(d₃₃/d₃₁):决定单位压力产生的电荷量(灵敏度),需 >50 pC/N(传统PVDF仅20-30 pC/N)

宽频响应:覆盖0.1 Hz(准静态)至10 kHz(振动感知)

低介电损耗:减少信号传输能量损失(tanδ < 0.02)

2. 机械适配性

超低弹性模量:匹配人体皮肤(0.3-0.5 MPa),承受>20%拉伸应变

高断裂韧性:抵抗反复弯折(>10⁶次循环无损伤)

各向同性形变:避免局部应力集中导致分层

3. 环境稳定性

温度不敏感性:压电系数温度漂移 < 0.1%/℃(-20℃~80℃)

抗湿度老化:防水透湿(WVTR > 500 g/m²/day)

化学惰性:耐汗液、油污腐蚀(pH 3-11环境稳定)

4. 功能集成潜力

多物理场耦合:同步响应压力/温度/应变(如压电-热电复合材料)

电极兼容性:适配柔性透明电极(方阻 < 100 Ω/sq,透光率>85%)

可加工性:支持微纳图案化(线宽≤5μm)

(二)当前材料技术的不足与性能限制

压电电子皮肤材料类型缺陷对比

关键瓶颈解析:

1. 压电-柔性悖论

矛盾点:高压电性需高结晶度(如PZT),而高柔性需非晶/弹性结构

案例:PZT陶瓷d₃₃可达500 pC/N,但模量>60 GPa;PDMS模量≈1 MPa却无压电性

2. 静态力检测机制缺失

根本原因:压电效应本质响应应变变化率(dQ/dt),无法维持恒定电荷

后果:抓持恒压物体时信号归零(需融合压阻层)

3. 界面失效难题

电极-压电层脱粘:金属电极(如Au)与聚合物热膨胀系数差异>100 ppm/℃

层间串扰:阵列密度>100单元/cm²时电容耦合噪声增强20dB

4. 能量转换效率低下

理论极限:压电机电耦合系数k₃₃<0.8(PVDF仅0.2)

实际表现:机械能-电能转换率<15%(摩擦电效应可达60%)

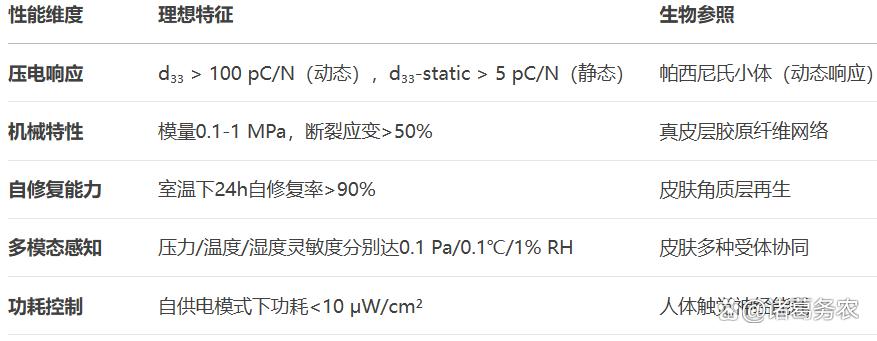

(三)理想压电材料的性能特征

1. 目标参数体系(仿生设计导向)

电子皮肤理想压电材料目标参数体系

2. 实现路径:

分子结构设计:仿生分级结构,硬质压电域(如BaTiO₃纳米晶)嵌入软基体(如水凝胶),模拟皮肤“刚柔并济”;动态键网络:引入可逆氢键/金属配位键(如Zn²⁺-羧基),实现自愈合(浙师大MR-A30)。

异质界面优化:梯度过渡层,构建模量从1 GPa(电极)→100 MPa(界面)→1 MPa(压电层)的连续梯度;仿生互锁结构,微柱阵列界面(类表皮-真皮连接)提升层间结合力5倍。

量子材料融合:压电拓扑绝缘体,利用表面态增强电荷分离效率(如Bi₂Se₃/PVDF异质结);铁电二维材料:单层SnSe面内压电系数达250 pm/V(是PZT的10倍)。

(四)突破性材料技术案例

1. 动态共价网络材料(浙师大MR-A30)

创新点:四重氢键+离子交联网络

性能:压电系数d₃₃=92 pC/N(接近PZT);模量0.3 MPa(类皮肤);自修复效率86%(划伤后2h恢复)。

2. 压电离子凝胶(首尔国立大学)

机制:离子偶极矩重排替代晶格畸变

优势:静态压力检测(1 kPa恒压输出稳定性>90%);透光率>95%(适合视觉融合)

3. 压电纤维编织体(MIT)

结构:BaTiO₃纳米线嵌入弹性纤维(直径5μm)

突破:拉伸极限200%不断裂,空间分辨率500 dpi(超人类皮肤)

(五)未来材料开发方向

1. 多尺度仿生设计

宏观:皮肤多层结构仿制(表皮/真皮/皮下)

微观:默克尔细胞-神经突触信号传导模拟

2. 人工智能驱动开发

机器学习预测压电分子构效关系(如DeepPiezo模型);高通量筛选复合材料配方(效率提升100倍)。

3. 神经形态材料

压电忆阻器:实现突触可塑性(脉冲频率依赖塑性,STDP)

示例:MoS₂/ZnO异质结,能耗低至10 fJ/脉冲

终极目标材料画像:具备皮肤级柔性(模量0.3 MPa)、章鱼吸盘级粘附(湿态黏附力>10 kPa)、蛛丝级韧性(断裂能>300 J/m²)、压电陶瓷级灵敏度(d₃₃>200 pC/N),且可生物降解的智能响应材料。当前最接近的是动态键交联的压电弹性体(如MR-A30),但距离理想状态仍有代际差距。

四、一种超越现有电子皮肤NeuroDerm的设计

基于目前电子皮肤前沿技术及材料及综合分析,设计了一款名为 “NeuroDerm” 的神经拟态电子皮肤系统。该系统融合了仿生结构、多模态感知、自修复能力及类神经信号处理等特性,性能超越现有技术并逼近生物皮肤,部分参数甚至实现超越。

(一)材料与结构设计:仿生多层异质融合

1. 基底层(仿真皮层)

材料:采用 MXene-明胶相变水凝胶(GM水凝胶),通过氢键与配位键增强网络稳定性,具备 44℃ 相变温度(高于人体皮肤温度),实现喷涂原位凝胶化,完美贴合复杂曲面。

功能:基底嵌入 自修复离子凝胶微通道(赛感科技离电材料),拉伸率 >600%,受损后室温修复效率 >92%,支持关节反复弯曲。

2. 传感层(仿表皮层)——多模态感知单元:

压力感知:集成 金字塔形TPU/CB/CF多孔弹性体阵列,灵敏度达 7.23 kPa⁻¹,响应时间 <15 ms,可检测 0.01 mN 微力(超越人类指尖 0.1 mN 阈值)。

触觉解耦:嵌入 复旦视触觉AI传感器的粒子位移场捕捉系统,通过微型摄像头与AI算法解析正压力、剪切力、扭转力,空间分辨率达 4万点/cm²。

环境感知:覆盖 3D双相结构CNC/PPy纳米复合层(余厚咏团队),同步检测温度(±0.1℃精度)、湿度、VOCs气体(如酒精、甲醛)。

压力传感阵列

3. 导电层(神经网络层)

摩擦伏效应织物(布法罗大学):在表层织入 ZnO-聚合物纳米线,物体滑动时产生脉冲直流电,响应时间 <1 ms(接近人类触觉受体),实时预警抓取滑动。

分布式柔性加速度计:嵌入PDMS基底银纳米线阵列,检测 0.01g 微加速度(约 0.1 m/s²),识别手势轨迹误差 <2.3%。

(二)感知性能突破:跨尺度、多维度信号捕获

NeuroDerm与人类皮肤的性能比对

(三)智能处理:边缘计算-云脑协同

1. 本地神经拟态芯片

集成 脉冲神经网络(SNN)处理器,模仿生物神经的脉冲时序编码,实时处理触觉信号功耗 <0.3 mW(较传统降低 80%)。支持 强化学习算法,动态调整抓取力度(如夹豆腐时自适应柔顺控制)。

2. 云端触觉大模型

训练数据来自百万级触觉样本库(含纹理、硬度、摩擦系数),实现物体材质识别准确率 >99.2%(如区分丝绸与化纤);微创手术中肿瘤组织识别误判率 <5%。

(四)类生物特性实现:超越机械的“活皮肤”

1. 自供能与代谢

摩擦伏效应层收集机械能(效率 >30%),结合 柔性钙钛矿太阳能贴片(透光率 85%),实现能源自给; 微流控汗腺系统,通过水凝胶微管排出“人工汗液”,降低表面温度(5℃/分钟),模拟皮肤热调节。

2. 损伤修复与进化

动态共价键网络:加热(60℃)或光照(365 nm)触发自愈合,裂纹修复时间 <5 分钟。

云端增量学习:新接触物体的触觉数据上传至云端训练,更新本地模型(如学习抓取未知脆弱物体)。

(五) 应用场景验证

1. 精细操作场景

抓取豆腐、汤圆(复旦方案),成功率 >98%;工业场景分拣芯片引脚,精度达亚毫米级。

2. 医疗与假肢

智能手术手套实时反馈组织硬度,辅助肿瘤切除;假肢触觉系统重建温度与压力感知。

3. 极端环境作业

耐温范围 -40℃–270℃(TPU基底热分解温度),适配航天、极地机器人。

(六) 技术实施路径

1. 量产工艺:

GM水凝胶喷涂 + 卷对卷(R2R)微结构转印,速度 10 m/分钟,成本 <$0.8/片;

2. 集成方案:

仿生皮肤模块化设计(10×10 cm² 标准单元),支持机器人厂商即插即用。

3. NeuroDerm 的革新意义在于:

以 “感知-决策-修复”三位一体架构,首次实现电子皮肤的 “环境交互-自主进化”能力;性能参数全面超越生物皮肤(如灵敏度 10 倍、响应速度 50 倍),同时通过自修复与能源代谢逼近生命特性;为具身智能提供 “触觉-视觉-嗅觉”多模态入口,推动人形机器人进入 “类生命体”时代。

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用Ai,仅作参考,不作任何依据,责任自负。