谷德红外温度传感器在 3D 打印领域应用探究

在 3D 打印技术从 “原型制造” 向 “直接生产” 转型的当下,精度、效率与稳定性成为行业竞争的核心指标。而温度控制作为贯穿 3D 打印全流程的关键环节,直接决定了零件质量与生产良率。传统接触式测温方案(如热电偶、热敏电阻)在高温、高污染、瞬态温度监测场景中逐渐显露局限,非接触式红外温度传感器凭借 “无干扰、快响应、宽量程” 的优势,成为 3D 打印设备智能化升级的核心组件。本文以谷德科技 GD60914 红外温度传感器为核心,深入探究其在 FDM、SLS/SLM、光固化等主流 3D 打印技术中的应用逻辑、落地场景与价值优势,为行业提供国产化高精度温控解决方案参考。

一、3D 打印温控:从 “基础需求” 到 “精度刚需”

3D 打印技术的多样性,决定了其温控场景的复杂性。无论是熔融沉积成型(FDM)的喷嘴加热、选择性激光烧结(SLS)的粉末床预热,还是金属激光熔化(SLM)的熔池温度控制,温度参数的微小偏差都可能导致打印失败。

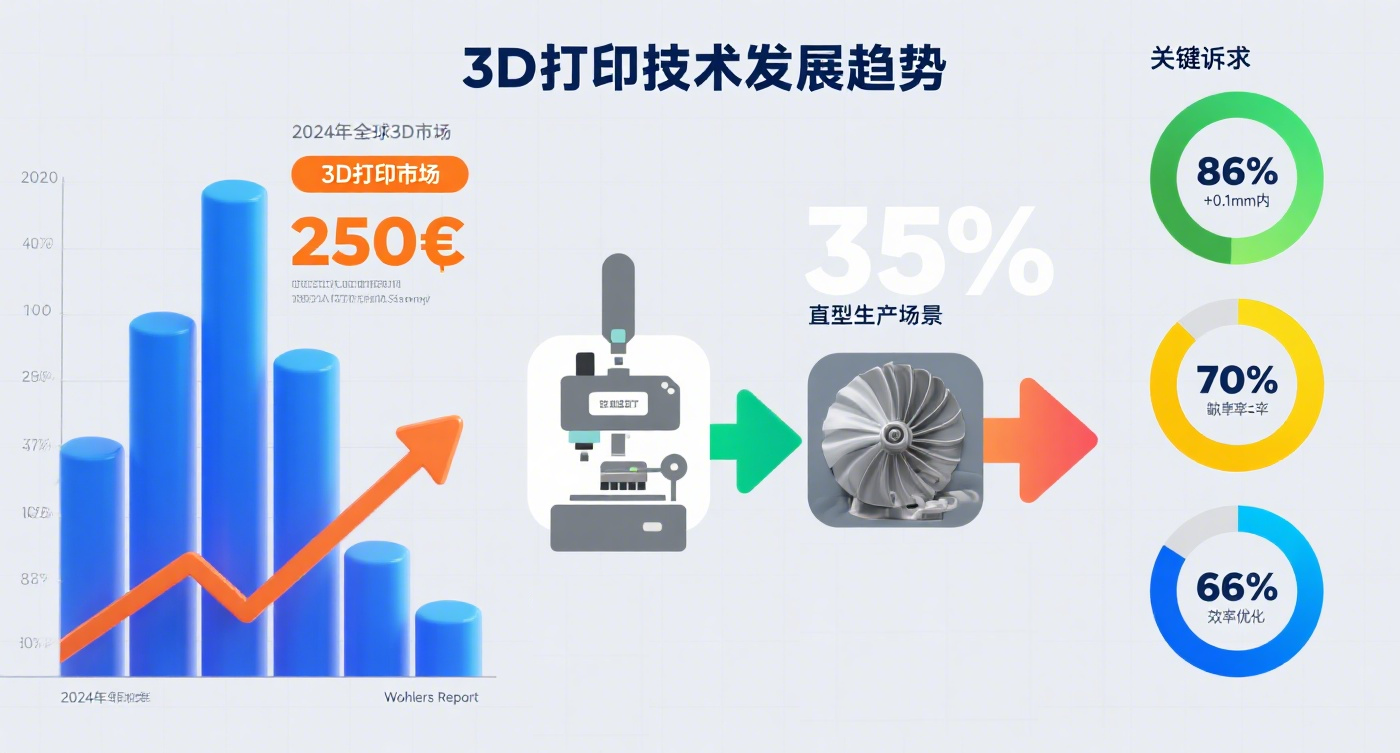

从市场数据来看,2024 年全球 3D 打印市场规模突破 250 亿美元,其中金属 3D 打印增速达 35%(来源:Wohlers Report),航空航天、医疗植入物等高端应用场景占比持续提升。这类场景对零件精度(需控制在 ±0.1mm 内)、致密度(金属零件需≥99.9%)的严苛要求,倒逼温控技术从 “粗放式监测” 向 “精准化闭环控制” 升级。

以典型技术场景为例:FDM 打印 PEEK 材料时,喷嘴温度需稳定在 380℃±5℃,温度过高会导致材料碳化堵头,过低则会引发挤出不畅;SLM 打印钛合金零件时,熔池温度需维持在 1500-2000℃,瞬态温度波动若超过 ±20℃,易产生微裂纹或未熔合缺陷;光固化打印牙科牙模时,树脂槽温度需控制在 25-30℃,温度偏差超过 ±1℃会导致层间结合力下降,影响牙模尺寸精度。

二、传统测温方案的痛点:3D 打印场景下的 “水土不服”

在 3D 打印技术发展初期,接触式测温方案(热电偶、热敏电阻)因成本低、易集成的特点被广泛应用,但随着行业对精度与稳定性要求的提升,其局限性逐渐凸显,主要体现在以下三方面:

(一)干扰打印流程,污染材料

热电偶需直接接触喷嘴、粉末床或树脂槽,在 FDM 打印中,热电偶与熔融材料的接触可能导致材料残留,引发后续层间粘结问题;在光固化场景中,热电偶表面附着的树脂会改变局部固化速度,导致零件表面不平整;在 SLM 金属打印中,热电偶与高温粉末的接触易造成传感器损坏,同时污染金属粉末,增加材料浪费成本。

(二)响应速度慢,漏判瞬态温度波动

SLM 熔池温度变化、FDM 喷嘴温度骤升骤降等场景,温度波动往往发生在毫秒级。而传统热电偶的响应时间通常在 100ms 以上,无法捕捉瞬态温度异常,等系统察觉时,已造成零件缺陷。例如某 SLM 设备厂商曾因热电偶响应滞后,导致钛合金零件微裂纹率高达 8%,后续通过红外测温方案才将该指标降至 1.2%。

(三)量程与精度不足,适配场景有限

热敏电阻的量程通常仅为 - 55-125℃,无法覆盖 SLM 熔池(1500-2000℃)、FDM 高温材料(如 PEEK 380℃)的测温需求;热电偶的全量程精度约为 ±1℃,难以满足医疗牙模(尺寸精度 ±0.08mm)、航空航天零件(致密度 99.95%)的温控要求。此外,进口接触式传感器的供货周期长达 4-6 周,在国产化替代趋势下,供应链稳定性也成为企业担忧的问题。

三、谷德 GD60914:为 3D 打印量身定制的红外测温方案

面对传统方案的痛点,谷德科技推出的 GD60914 红外温度传感器,以 “高精度、快响应、全场景适配、国产化自主可控” 的特性,成为 3D 打印温控的理想选择。其核心技术参数与 3D 打印场景的适配性,可通过以下维度体现:

(一)核心参数:精准匹配 3D 打印温控需求

GD60914 的测温量程覆盖 - 30℃-600℃,不仅能满足 FDM 喷嘴(200-400℃)、光固化树脂槽(25-30℃)的常规需求,还能通过与高温补偿算法结合,间接监测 SLM 熔池温度(1500-2000℃);全量程精度达 ±0.5℃,医疗级区间(35-42℃)精度更是高达 ±0.1℃,可满足牙科、骨科植入物的高精度温控要求;响应时间最快仅 20ms,比传统热电偶快 5 倍,能实时捕捉熔池、喷嘴的瞬态温度波动。

在安装与兼容性上,GD60914 提供 5° 窄角与 100° 广角两种视场角可选:窄角版本可聚焦 FDM 喷嘴、SLM 熔池等单点区域,避免周边环境温度干扰;广角版本则能监测 SLS 粉末床、光固化树脂槽的温度分布,解决传统单点测温无法反映温度均匀性的问题。同时,传感器支持 I2C/UART 双接口,可直接适配 Marlin、RepRap 等主流 3D 打印机控制系统,客户无需复杂开发,仅需调用 UART 指令即可读取温度数据,开发周期缩短 90%。

(二)技术亮点:针对性解决 3D 打印场景难题

针对 3D 打印场景中的特殊干扰因素,GD60914 内置多项创新技术:一是抗高反射算法,可补偿金属粉末(如钛合金、铝合金)对红外信号的反射影响,确保 SLM 熔池温度监测的稳定性;二是抗污染涂层,传感器探头采用耐树脂、耐粉末的特殊材质,在光固化、SLS 场景中长期使用也不会被材料污染;三是低功耗设计,工作电流<1mA,适配工业级 3D 打印机长时间连续运行的需求,避免因传感器功耗过高导致设备电源负载增加。

四、分场景落地:GD60914 适配主流 3D 打印技术

不同 3D 打印技术的温控需求差异显著,GD60914 通过 “参数可调、视场角可选” 的灵活性,实现全场景覆盖,以下为典型应用场景解析:

(一)FDM 技术:喷嘴 + 热床双维度温控

在 FDM 设备中,GD60914 的 5° 窄角版本可安装在喷嘴侧方,距离喷嘴 5-10mm 处,实时监测喷嘴出口温度。当打印 ABS 材料时,传感器将温度数据反馈至 PID 控制系统,动态调整加热功率,确保喷嘴温度稳定在 240℃±1℃,避免因温度波动导致的拉丝、堵头问题;100° 广角版本则安装在热床上方 15-20mm 处,监测热床表面温度分布,例如在打印大型零件时,可识别热床边缘与中心的温度差,通过分区加热补偿,将热床温度均匀性控制在 ±1℃内,减少零件翘曲风险。

某国内 FDM 设备厂商(拓竹科技供应链企业)应用 GD60914 后,打印缺陷率从 18% 降至 4%,ABS 零件翘曲率下降 90%,同时因传感器无需接触材料,材料浪费率减少 8%。

(二)SLS/SLM 技术:熔池 + 粉末床精准控温

SLM 金属打印的核心难点在于熔池温度控制,GD60916 的 5° 窄角版本与激光头联动安装,聚焦激光作用点(熔池),通过高温补偿算法间接获取熔池温度。在打印钛合金涡轮叶片时,传感器实时捕捉熔池温度波动,当温度超过 1900℃时,系统自动降低激光功率;当温度低于 1700℃时,提升激光功率,确保熔池温度稳定在 1800℃±20℃,减少微裂纹产生。

在 SLS 塑料打印中,100° 广角版本安装在粉末床上方,监测粉末床预热温度。例如烧结尼龙粉末时,需将预热温度维持在 180℃±2℃,传感器可识别粉末床局部过热区域(温度超过 182℃),触发刮板调整,避免粉末结块。某国内厂商在其 SLS 设备中集成 GD60914 后,金属零件致密度提升至 99.95%,粉末浪费率从 12% 降至 5%。

(三)光固化技术:树脂槽温度动态调节

光固化设备的树脂槽温度对零件精度影响显著,GD60914 的 100° 广角版本安装在树脂槽上方,监测液面温度分布。当环境温度下降导致树脂槽温度低于 25℃时,传感器反馈数据至加热模块,通过底部加热片动态补偿,将温度维持在 28℃±1℃;当打印过程中树脂固化放热导致温度超过 30℃时,系统启动散热风扇,避免树脂粘度下降影响成型精度。

某国内厂商(牙科 3D 打印龙头企业)在其齿科打印机中应用 GD60914 后,牙模尺寸偏差率从 5% 降至 0.8%,单日产能提升 15%,树脂浪费减少 10%,完全满足牙科种植体基台的精度要求。

五、对标国际:GD60914 的国产化优势

在 3D 打印红外测温领域,国际品牌(如迈来芯 MLX90614)长期占据主导地位,但 GD60914 通过技术创新与本土化服务,实现 “性能对标、成本优化、供应链稳定” 的突破,具体对比优势如下:

在精度与响应速度上,GD60914 的医疗级精度(±0.1℃)优于 MLX90614 的 ±0.2℃,20ms 的响应时间比 MLX90614 快 80%,更适合 SLM 熔池等瞬态温度监测场景;在开发难度上,GD60914 支持 UART 指令直读,客户无需复杂的 SMBus 协议配置,零代码即可完成数据读取,开发周期缩短 90%;在供应链与成本上,GD60914 采用全自主国产化设计,供货周期短且稳定,比进口产品快 80%,帮助 3D 打印设备厂商控制硬件成本。

某航空航天零部件制造商曾使用 MLX90614,因供货周期长、开发难度大,改用 GD60914 后,不仅设备调试周期从 1 个月缩短至 3 天,且未出现任何供应链中断问题。

未来展望:红外测温技术赋能 3D 打印智能化

随着 3D 打印技术向 “无人化、规模化” 发展,红外测温传感器将迎来更多创新应用方向:一是多维度数据融合,GD60914 可与振动传感器、压力传感器联动,构建 3D 打印过程 “温度 - 振动 - 压力” 多物理场监测模型,进一步提升零件质量稳定性;二是 AI 算法集成,通过分析历史温度数据,实现打印参数的自主优化,例如针对不同材料(PLA、ABS、钛合金)自动匹配最优温控曲线;三是微型化与集成化,未来 GD60914 有望与 3D 打印机喷头、激光头深度集成,减少设备体积,提升安装灵活性。