从虚拟到现实:数字孪生赋能智能制造

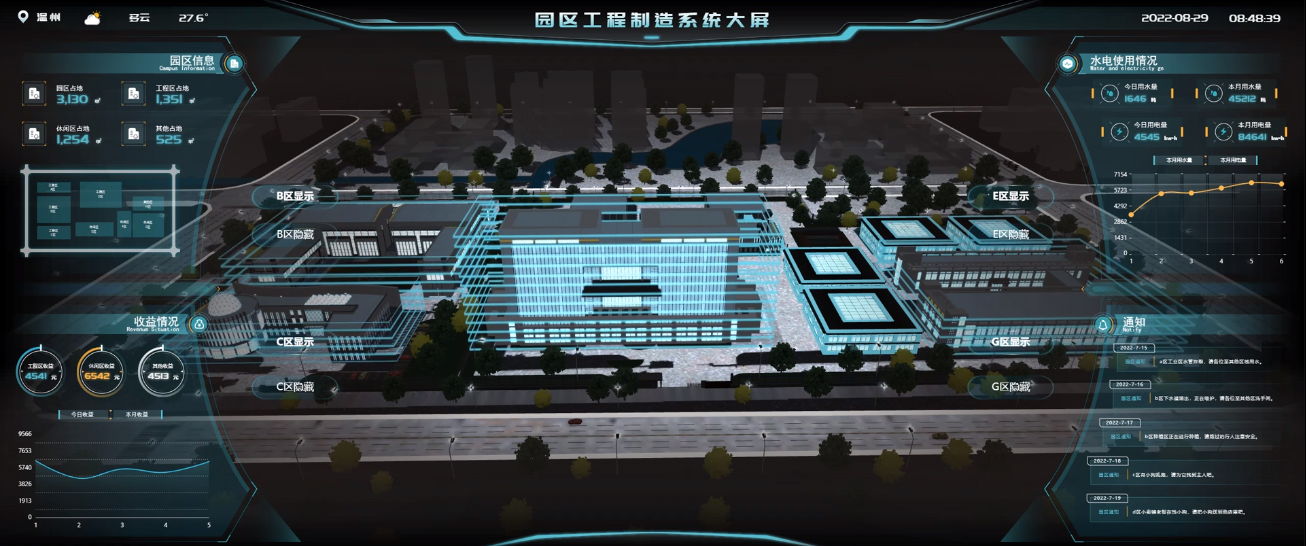

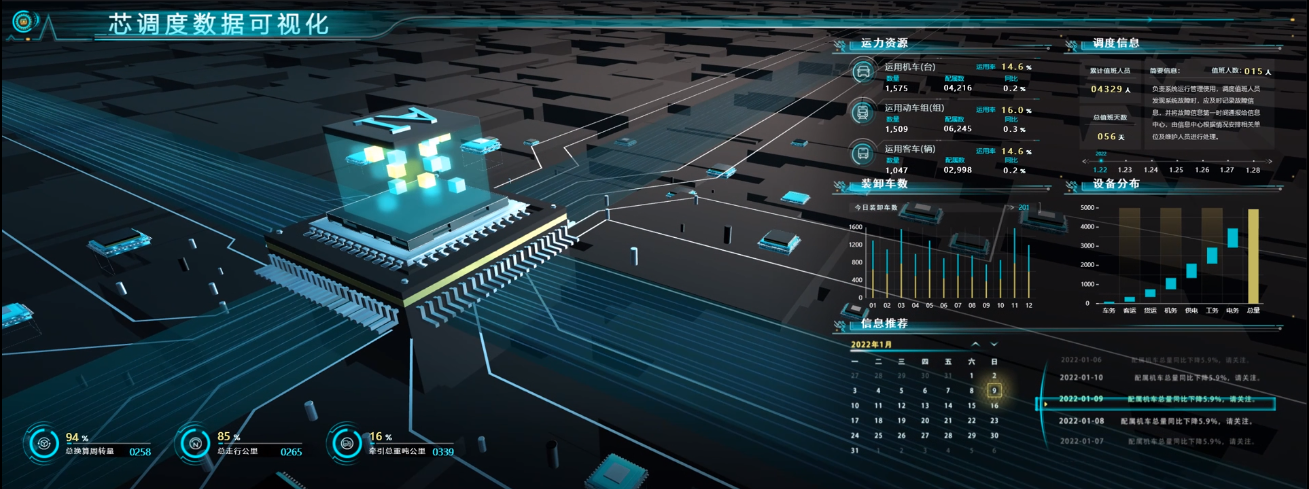

在制造业进入智能化发展的关键时期,数字孪生技术正成为工厂数字化转型的重要驱动力。它通过在虚拟世界中构建一个与真实工厂高度一致的数字模型,将设备、生产线、车间乃至整个工厂的运行状态映射到虚拟空间,使管理者能够实时掌握生产动态。相比传统的信息化系统,数字孪生不仅仅是数据的可视化,而是实现了真实世界和虚拟世界的动态交互,这意味着工厂能够在虚拟环境中提前预测和优化生产流程,从而大幅降低试错成本。

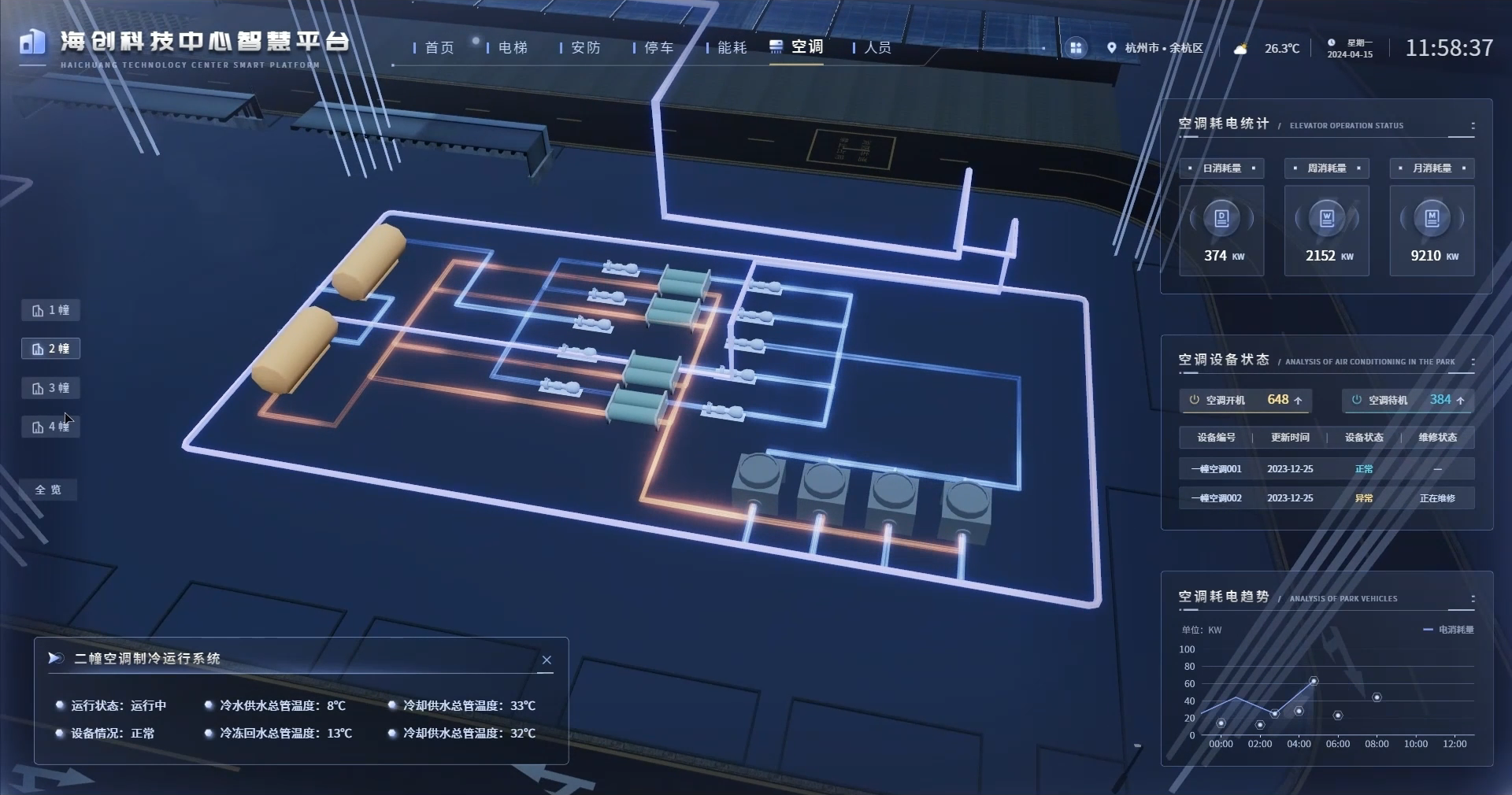

在生产环节中,数字孪生能够帮助企业实现全流程的实时监控与预测性维护。当设备出现异常趋势时,系统会提前发出预警,避免因突发故障导致的停机和损失。同时,工厂还可以在数字孪生平台中模拟不同的生产方案,对工艺流程进行优化,从而找到产能和成本之间的最佳平衡点。对于企业管理者来说,数字孪生提供的不仅是直观的数据展示,更是科学决策的依据,使生产计划更加精准。

随着工业互联网和人工智能的不断发展,数字孪生技术与这些新兴技术的融合正在推动工厂向更高水平的智能制造迈进。未来的数字化工厂不仅是一个自动化的生产系统,更是一个自我学习、自我优化的智慧体,而数字孪生正是实现这一目标的核心支撑。它使工厂不再依赖于经验管理,而是通过数据驱动的方式实现透明化、柔性化和精益化的生产模式。

如果想在实践中应用,最好的方式就是通过数字孪生软件来实现,例如山海鲸可视化这款免费的零代码数字孪生开发平台软件,不仅实现了数字孪生系统和GIS的融合,而且能导入自定义3D模型、各类可视化组件,还能够通过API接口、IOT数据接口等实现对设备状态的实时监控。这是山海鲸可视化官网,如果你想直接体验一下山海鲸可视化能做出什么样的项目,也可以进入山海鲸可视化资源中心进行查看。

可以说,数字孪生技术为工厂打开了一条全新的转型之路。它让企业能够以更低的成本、更高的效率和更优的质量迎接未来的市场挑战,从而在激烈的竞争中立于不败之地。