汽车行业 AI 视觉检测方案(二):守护车身密封质量

在汽车制造领域,车身密封胶的精准涂布,承担着防水防腐、减震降噪、提升碰撞强度等多重使命。然而,传统检测方式在应对复杂多变的涂胶场景时,效率低下、漏检率高,成为制约产线效率与产品质量的瓶颈,直接推升返修成本与质量风险。

森赛睿科技AI视觉检测方案,深度融合深度学习与先进成像技术,为汽车制造客户提供高效、稳定、柔性的智能化检测手段,显著提升密封质量,降低综合成本,并加速车厂自动化升级。

01 技术优势:AI视觉超越传统规则算法

作为汽车焊装和涂装阶段之间的关键工序,密封胶需精准填充各种钢制部件焊接后的缝隙。

早期的涂胶工艺多为人为施工、人工检查。如今,自动化涂胶虽日益普及,但机械臂精度、传送带速度及胶体粘度等变量的差异,仍导致涂布效果难以稳定,影响整体质量。

而基于固定规则的传统视觉算法参数设置繁琐,调试周期长,难以适应新车型或位置变动,尤其对不规则缺陷(如断胶、胶宽突变)的识别精度和灵活性不足,漏检误检频发。

那么,如何在工艺初期就了解涂胶密封效果?甚至在机械臂进行密封胶涂抹操作时,能依据实时检测,均匀、精准地将密封胶涂抹到接缝处呢?

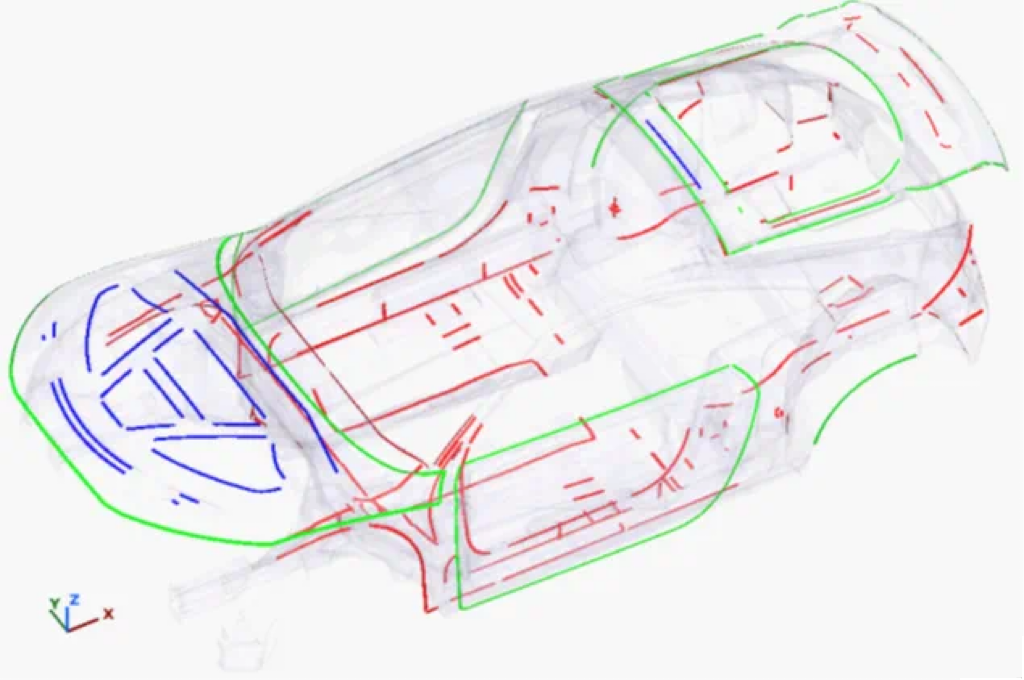

△典型车身焊缝密封胶、点焊密封胶、膨胀胶分布

森赛睿科技AI视觉检测方案,已在车身密封缺陷检测中成功应用,能有效解决汽车涂胶过程中的漏胶、中断等质量问题,实现在线监测与缺陷预警,并实时反馈检测效果,为汽车自动化柔性制造提供了有力支持。

其核心优势在于:

深度学习智能识别:采用先进的分割模型,精准识别各种不规则、多形态的密封胶轮廓,大幅提升对断胶、少胶、溢胶等缺陷的检出率。

实时一体化检测:将高分辨率工业相机直接集成于涂胶机械臂或部署在灵活云台上,实现“边涂边检”,秒级完成胶体有无、连续性、宽度及中心位置偏移的检测,缺陷即时报警,阻断缺陷流入下道工序。

复杂环境自适应:支持静态预设与动态自适应ROI(感兴趣区域),完美应对车身部件位置变动,适应复杂工况。

检测维度全面覆盖,方案系统性地检测三大关键质量指标:

(1)密封胶宽度:检查密封胶的宽度是否在规定范围内。

(2)密封胶路径:查看密封胶线条是否处于指定的涂抹路径内。

(3)密封胶连续性:确认密封胶涂抹过程中是否存在断裂或不连续的情况。

02 服务案例:汽车车身密封胶缺陷检测

客户痛点

国内某知名汽车制造商曾饱受密封胶质检困扰。其原有基于规则算法的固定检测系统仅能抽检,反馈延迟导致大量缺陷流入后工序,引发高成本返工。且对不规则缺陷束手无策,漏检误检率高,工人频繁停机检查严重制约产能。

森赛睿AI视觉方案

针对客户痛点,森赛睿定制 AI 视觉解决方案。该方案由工业级相机、AI视觉检测软件及控制器等构成。极简部署的同时,也实现了高兼容性,可快速适配产线上不同品类、颜色的涂胶工件,大大缩短新车型导入调试周期。

硬件集成:在涂胶机械臂端集成高精度工业相机,实现涂胶过程同步图像捕捉。

智能软件核心:部署基于森赛睿视觉AI生态链的深度学习实例分割模型,精准识别各类密封胶形态;结合高精度测量算法,实时计算胶宽等关键参数;利用动态ROI技术适应不同位置。

实时闭环管理:检测结果实时分析,异常即时触发声光报警,指导现场快速干预。

△森赛睿AI视觉检测部署全流程

客户收益

方案落地后成效显著,大幅提升了客户的产线排查速度,每分钟可采集近2000张的车身照片进行缺陷识别,同时AI算法快速精准完成胶宽、胶有无、断胶、胶中心位置偏移等特征检测。

质量跃升:高精度检测,缺陷检出率超过99.5%,密封胶相关缺陷漏检率、误检率下降超60%,

效率倍增:涂胶与检测工序无缝融合,显著缩短生产流程时间。自动化检测替代频繁人工停机,释放劳动力,生产效率提升超25%。

数据升级:车身密封质量全程可视化监控,实时汇总检测数据,便于实时管控生产质量与优化工艺。

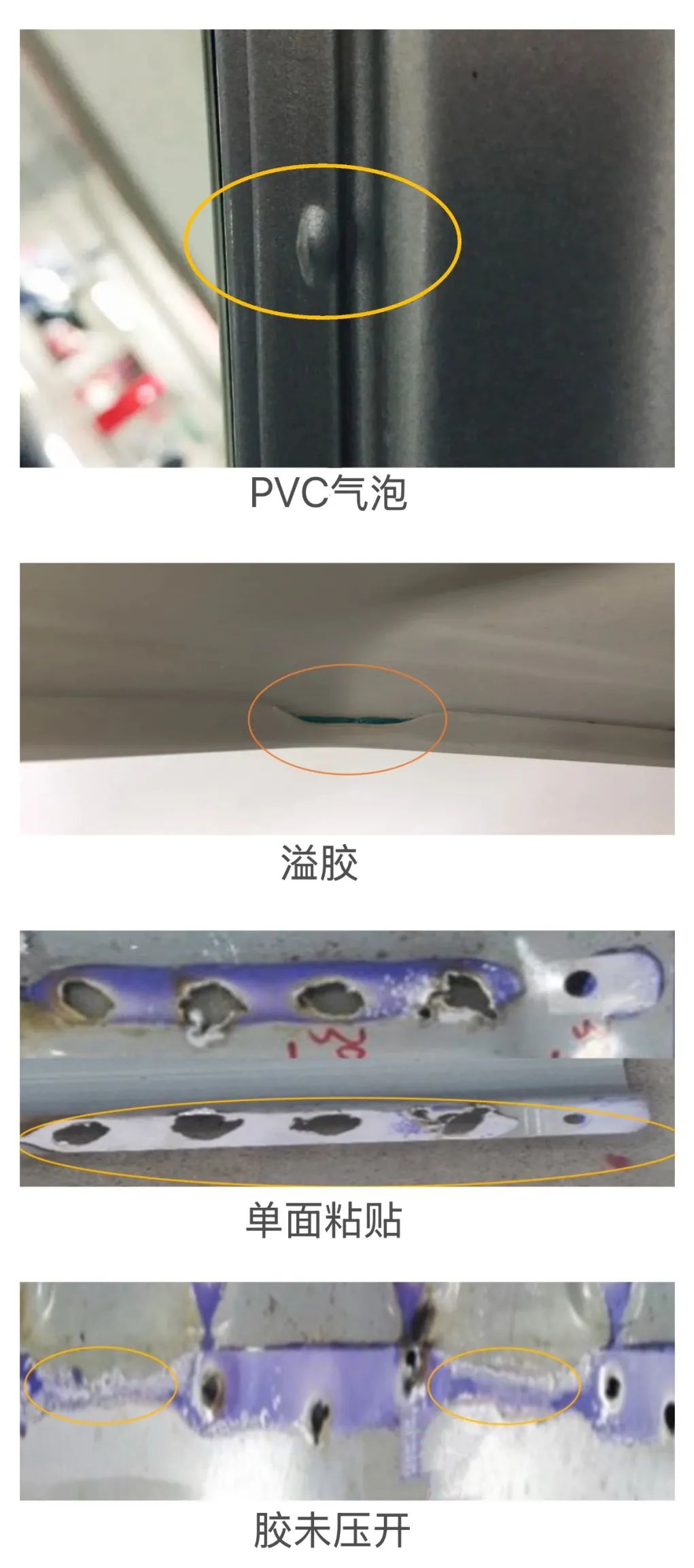

△常见涂胶质量缺陷

03 场景拓展:汽车制造全流程质量管控

凭借强大的底层算法和灵活的部署能力,森赛睿科技的AI视觉检测方案已成功覆盖多种汽车涂胶场景。可精准检测减震胶、结构胶、玻璃胶(车窗密封)、加强剂、嵌入胶、折边胶等多种胶体的涂布质量,满足不同部位的功能与工艺要求。

深厚技术积累更延伸至汽车制造核心质检场景:

漆面外观检测:自动识别划痕、脏点、桔皮、流挂等漆面缺陷。

焊缝缺陷检测:精准定位气孔、咬边、焊穿、未熔合等焊接质量问题。

车身外观缺陷检测:高效检查车身匹配间隙、面差、表面平整度及外观瑕疵。

在自动化与数字化浪潮奔涌的今天,森赛睿科技以创新可靠的AI视觉技术,不仅解决了汽车制造中诸多缺陷检测的行业痛点,更推动质量管控模式——从传统的“事后追溯”转向“事中干预”与“事前预防”。

我们持续驱动汽车制造行业在精密与效率的维度上突破边界,迈向智能化、数字化的高质量发展未来。