《3D printed deformable sensors》论文解读

本文发表于《Science Advances》2020 年,核心是开发了一套结合人工智能(AI)的自适应原位 3D 打印系统,实现了在动态变形生物表面(如呼吸中的猪肺)上直接打印水凝胶基电阻抗断层成像(EIT)传感器,并通过该传感器实时监测表面变形。研究突破了传统 3D 打印无法适配生物表面动态变形的局限,为机器人辅助医疗、实时生理监测等领域提供了新工具。

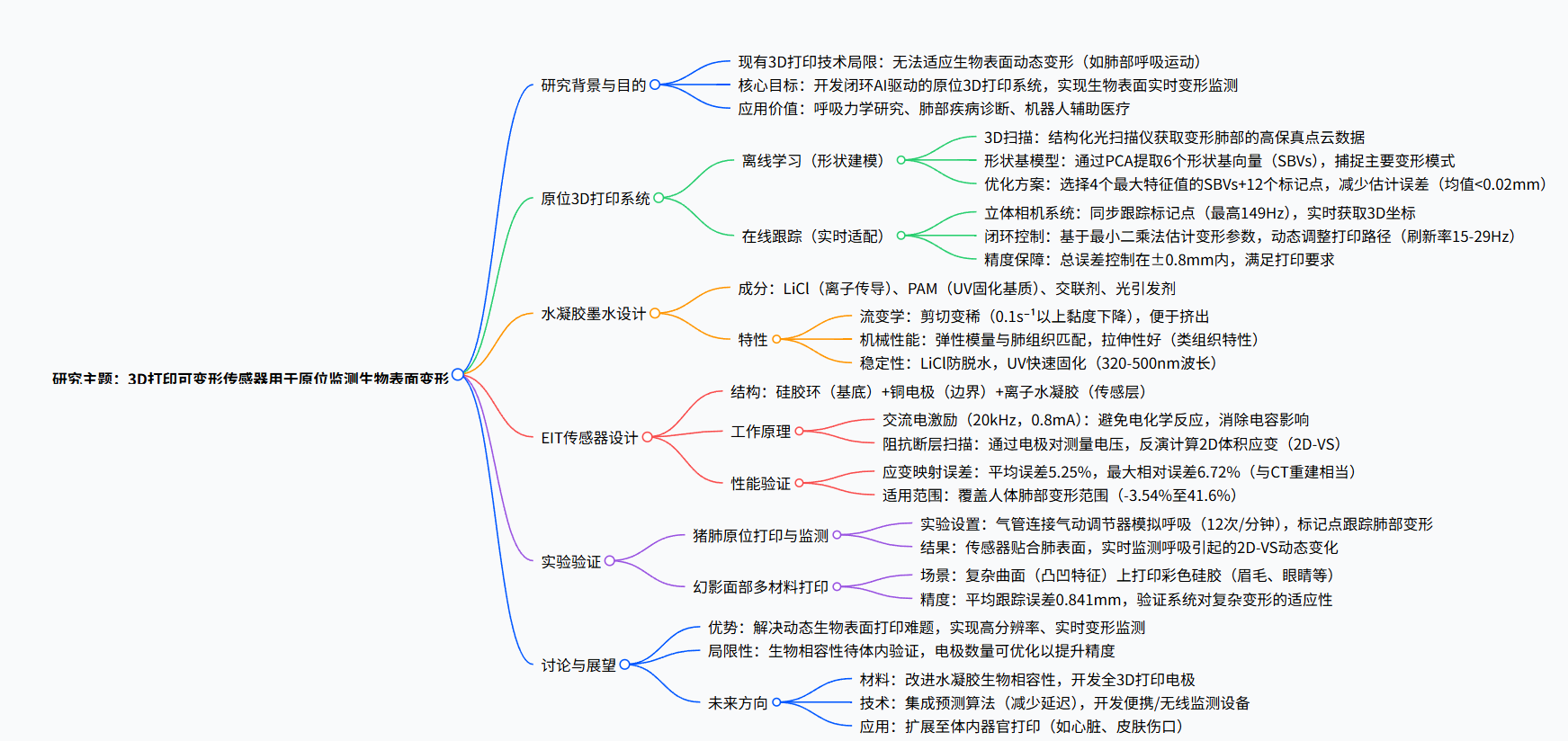

目录

一、研究背景与核心挑战

二、核心技术:自适应原位 3D 打印系统

2.1 离线形状学习:构建表面变形的低维模型

2. 2 在线跟踪:实时感知表面动态变形

2.3 动态调整打印路径

2.4 实现传感器与表面的动态贴合

三,Offline shape learning(离线形状学习)

3.1 数据采集与训练集构建

3.2 学习形状基模型

3.3 优化模型参数

四,Online shape tracking(在线形状跟踪)

4.1 硬件配置与校准

4.2 基准标记的实时检测与定位

4.3 变形参数的实时估计与路径生成

4.4 打印指令的实时更新

五,EIT deformable sensor(电阻抗断层扫描变形传感器)

5.1 传感器结构:贴合且稳定的 “感应层 + 电极” 设计

5.2 测量电路:精准捕捉电阻抗信号

5.3 性能验证:高精度监测变形

5.4 核心功能:实时绘制变形 “地图”

六,In situ deformation monitoring(原位变形监测)

6.1 监测环境与样本准备

6.2 传感器的原位 3D 打印

6.3 实时监测的硬件与数据采集

6.4 监测结果与核心功能

七,应用与前景

7.1 应用领域

7.2 应用前景

一、研究背景与核心挑战

传统 3D 打印技术在生物医学应用中存在显著局限:生物表面(如肺、皮肤)通常柔软且持续动态变形(如呼吸引起的肺扩张 / 收缩),而传统技术基于 “离线打印 - 转移贴合” 的开环模式,无法适配表面实时几何变化,导致传感器与表面不匹配、转移过程中易损坏或污染,且人工操作误差大。为此,研究需突破两大核心挑战:一是开发能实时感知并适配生物表面动态变形的原位 3D 打印系统;二是设计与生物组织力学兼容、可实现高精度变形监测的传感器。

二、核心技术:自适应原位 3D 打印系统

自适应原位 3D 打印系统是实现 “在动态变形生物表面直接打印并适配其运动” 的核心技术,其核心逻辑是通过 “离线形状学习” 与 “在线实时跟踪” 的闭环协同,动态调整打印路径以匹配目标表面的变形。结合图片可详细拆解为以下关键环节:

2.1 离线形状学习:构建表面变形的低维模型

为解决实时跟踪的计算复杂性,首先通过离线学习建立目标表面的变形模型。

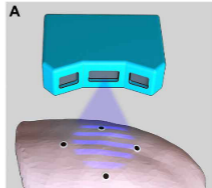

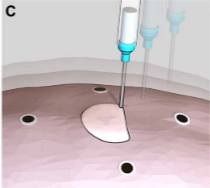

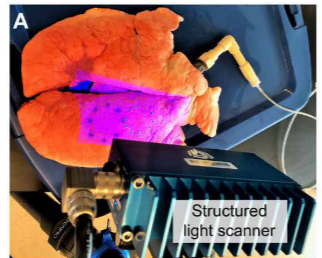

图 1A 显示使用结构光 3D 扫描仪(亚毫米级精度)采集带 fiducial markers(基准标记)的变形肺的多组高保真 3D 扫描数据,构建包含点云对应关系的训练集,再通过机器学习算法学习表面变形的线性形状基模型(shape basis model)。这一步为后续实时跟踪提供了 “变形规律库”。

2. 2 在线跟踪:实时感知表面动态变形

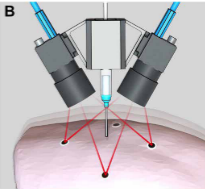

在线阶段通过立体相机系统(一对同步的机器视觉相机,图 1B)实时跟踪目标表面的 fiducial markers。这些标记具有高鲁棒性,可应对生物表面(如湿滑的肺)的纹理缺失、反光等问题。

相机以高采样率(最高 149 Hz)捕捉标记的 3D 位置,结合离线学习的形状基模型,实时估计当前表面的完整几何形状(包括变形状态),解决了传统立体重建算法计算延迟高、难以满足打印精度(毫米级)和速度(>5 Hz,快于呼吸频率)的问题。

2.3 动态调整打印路径

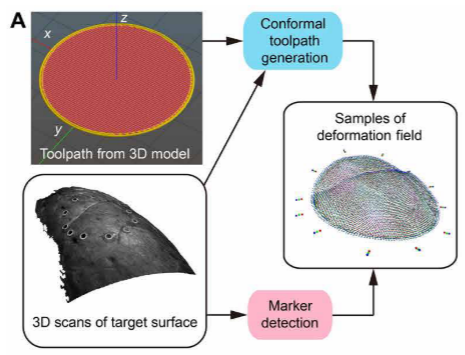

基于实时跟踪得到的表面几何信息,系统会动态生成 ** conformal toolpath(贴合工具路径)(图 1C)。即根据肺的膨胀 / 收缩等变形,实时调整打印喷嘴的运动轨迹,确保 hydrogel 墨水能精准打印在当前变形状态的表面上,避免因表面运动导致的打印偏移或喷嘴与组织碰撞。

2.4 实现传感器与表面的动态贴合

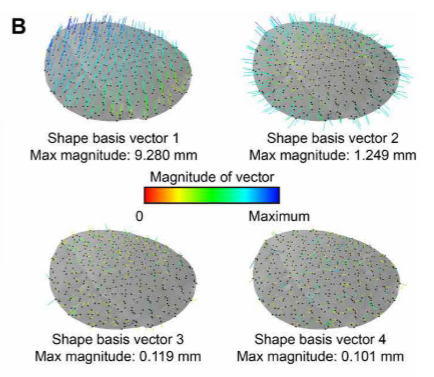

通过实时 3D 表面跟踪,最终打印的 EIT 传感器能始终贴合肺表面的动态变形(图 1D),并通过电阻抗断层扫描(EIT)技术实现对肺变形的时空分布监测。这解决了传统 3D 打印 “开环模式”(离线预制后转移)在动态、非平面表面上的 “强制适配” 问题(如传感器与表面形状不匹配、转移过程中损坏或污染)。

三,Offline shape learning(离线形状学习)

Offline shape learning(离线形状学习)是为实时跟踪动态变形表面、实现自适应 3D 打印而进行的前置准备工作,其核心是通过预先采集和分析目标表面的变形数据,构建低维的表面变形模型,为后续在线实时跟踪提供基础。

3.1 数据采集与训练集构建

首先使用结构光 3D 扫描仪(亚毫米级精度)采集带有基准标记(fiducial markers)的变形肺的多组高保真 3D 扫描数据

基于这些 3D 扫描数据,将平面工具路径投影到每个 3D 扫描点云上,计算出贴合工具路径的路径点(waypoints),并构建包含点云对应关系的训练数据集,这些数据样本包含标记位置和投影工具路径点的信息

3.2 学习形状基模型

利用主成分分析(PCA)算法对训练数据进行处理,从包含标记位置和投影工具路径点的形状数据中,计算出线性形状基模型。

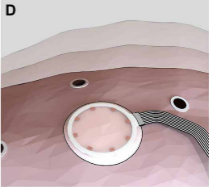

该模型的输出是六个正交的形状基向量(SBVs),它们张成了变形场的空间,以及对应的按降序排列的特征值(图 2B),这些形状基向量反映了表面变形的主要模式。

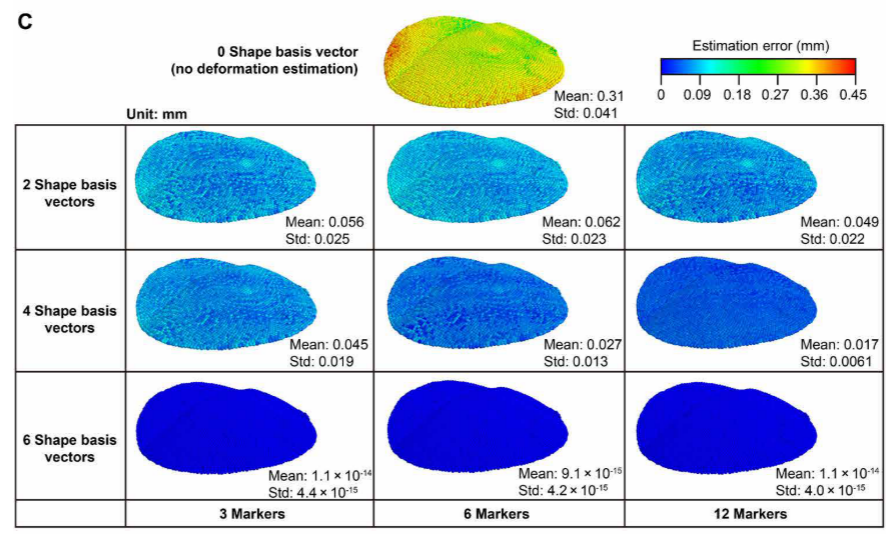

3.3 优化模型参数

研究不同数量的形状基向量和标记对形状重建精度的影响,通过比较使用 2 个、4 个、6 个形状基向量以及 3 个、6 个、12 个标记时的位置误差(图 2C),发现选择具有四个最大特征值的形状基向量和所有 12 个标记进行形状重建,能显著降低估计误差,相比刚体近似有更好的效果。

Offline shape learning 简单说就是提前 “学习” 目标表面(比如会呼吸的肺)的变形规律,给后续实时 3D 打印做准备。具体来说,步骤大概是这样的:

首先,用高精度的 3D 扫描仪,给处于不同变形状态(比如膨胀、收缩)的目标表面(比如带着标记点的猪肺)拍很多 3D 照片,收集到足够多的变形数据。

然后,把这些数据整理成训练集,用算法分析这些数据,找出表面变形的主要模式,就像总结出 “变形公式” 一样,得到几个关键的形状基向量,这些向量能代表表面最主要的变形方式。

最后,还会测试用多少个形状基向量和标记点能最准确地还原表面变形。结果发现,用 4 个最主要的形状基向量和 12 个标记点时,误差很小,能满足打印的精度要求。

这样一来,后面实时打印的时候,就不用重新计算所有变形,只要根据少量标记点的位置,结合提前学好的 “变形公式”,就能快速知道表面当前的形状,让打印更高效、精准。

四,Online shape tracking(在线形状跟踪)

Online shape tracking(在线形状跟踪)是基于离线学习得到的形状模型,通过实时感知目标表面的基准标记位置,快速恢复其动态变形状态,进而动态调整 3D 打印路径的关键环节。结合文档内容,具体过程如下:

4.1 硬件配置与校准

采用由一对同步机器视觉相机组成的立体相机系统,相机安装在挤出头上,具有高采样率(最高 149 Hz)和可调节焦距(约 0.1 m),能满足近距离(约 0.1 m)、高频率(>5 Hz)的跟踪需求。在跟踪前,需进行手眼校准,确定相机与 3D 打印机坐标系之间的转换关系,确保后续路径调整的准确性。

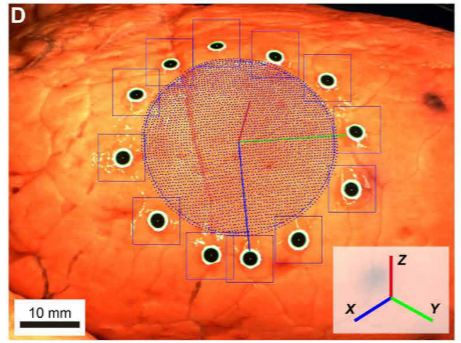

4.2 基准标记的实时检测与定位

立体相机系统实时跟踪目标表面的基准标记(如猪肺表面的圆形标记),通过动态搜索窗口和轮廓检测等方式,精准识别标记的圆心位置(图 2D)。即使部分标记因遮挡或超出相机视野而无法检测,12 个标记的冗余设计仍能保证至少 8 个标记可被识别,确保跟踪的鲁棒性。

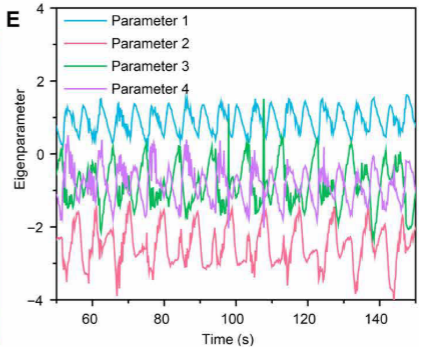

4.3 变形参数的实时估计与路径生成

基于检测到的标记 3D 位置,结合离线学习的形状基模型(选用 4 个最大特征值对应的形状基向量),通过最小二乘回归实时拟合出 4 个变形参数(图 2E)。这些参数反映了目标表面的动态变形状态(如肺的呼吸周期变化),并用于估计随时间变化的贴合工具路径,该路径融合了刚体运动和形状变形的影响。

4.4 打印指令的实时更新

拟合得到的自适应工具路径会转换到 3D 打印机坐标系,挤出喷嘴根据用户设定的打印速度曲线和实时插值的路径点进行运动,打印指令的刷新率约为 15-29 Hz,确保喷嘴能实时跟随表面变形。这种实时跟踪与路径调整将形状建模的平均误差从 0.3 mm(无变形估计时)降至 0.02 mm 以下,结合时间延迟等误差后,总误差仍控制在 ±0.8 mm 的容忍范围内,满足打印精度要求(图 2C)。

Online shape tracking(在线形状跟踪)简单说就是在 3D 打印过程中,实时 “盯着” 目标表面(比如会呼吸的猪肺)的变化,随时调整打印路径,保证打印精准。具体过程就像这样:

首先,打印头上装了一对高速相机,专门盯着目标表面上的标记点(就像给表面贴了小坐标)。这些相机反应很快,能每秒捕捉上百次标记点的位置,哪怕表面又滑又反光也能准确找到它们。

然后,相机把标记点的位置信息实时传给系统,系统结合之前离线学好的 “变形规律”,立刻算出当前表面的形状 —— 比如肺是在膨胀还是收缩,变形到了什么程度。这一步就像根据几个关键点的移动,瞬间画出整个表面的样子。

接着,系统会根据算出的当前形状,马上调整打印喷嘴的移动路线。比如肺鼓起来了,路径就跟着往外扩;肺收缩了,路径就往里收,确保墨水能精准打在该打的地方,不会因为表面动了就打偏,也不会让喷嘴碰到脆弱的组织。

整个过程每秒能更新十几次到近三十次打印指令,比呼吸的速度快得多,所以不管肺怎么动,打印出来的传感器都能牢牢贴合在表面上,后续也能准确监测肺的变形。

五,EIT deformable sensor(电阻抗断层扫描变形传感器)

EIT deformable sensor(电阻抗断层扫描变形传感器)是一种能贴合生物表面动态变形、并通过电阻抗变化监测变形的柔性传感器,专为在动态生物表面(如呼吸的肺)上原位 3D 打印设计。EIT 传感(电阻抗断层扫描传感)的核心是通过水凝胶的电阻抗变化实时监测生物表面(如肺)的动态变形,具体可从以下四部分理解:

5.1 传感器结构:贴合且稳定的 “感应层 + 电极” 设计

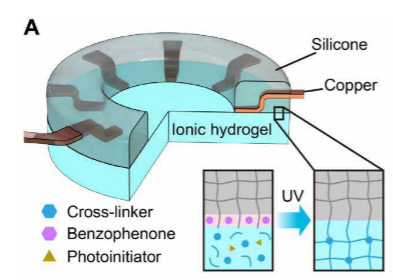

EIT 传感器的核心是一层离子水凝胶(导电、柔软、可拉伸),作为直接接触生物表面的感应层;边缘是嵌入软硅胶环中的铜电极。

水凝胶与硅胶环通过紫外光照射形成化学结合(图 3A inset):硅胶环表面经苯甲酮光引发剂处理后,能与水凝胶中的丙烯酰胺反应,即使在肺膨胀 / 收缩等大变形下,电极与水凝胶的连接也不会断开,避免接触不良影响测量。

这种设计让传感器既能随生物表面自由变形(水凝胶杨氏模量与肺组织接近),又能稳定传递电信号,解决了传统传感器在动态表面上 “贴不牢、测不准” 的问题。

5.2 测量电路:精准捕捉电阻抗信号

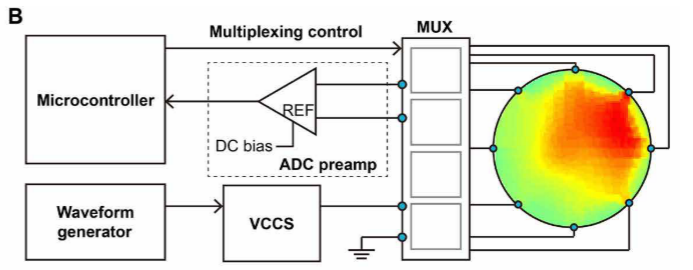

EIT 传感的外围工作电路,相当于传感器的 “神经系统”:

核心是微控制器(控制测量流程)、波形发生器 + 电压控制电流源(提供低幅度交流电,<1mA,避免伤害组织)、多路复用器(切换不同电极对进行测量),以及信号放大、滤波模块。

工作时,电路通过电极对水凝胶施加交流电,测量不同电极间的电压变化 —— 水凝胶变形时(如被拉伸),几何形状改变会导致电阻抗变化,这些变化被电路实时捕捉并转化为电信号。

5.3 性能验证:高精度监测变形

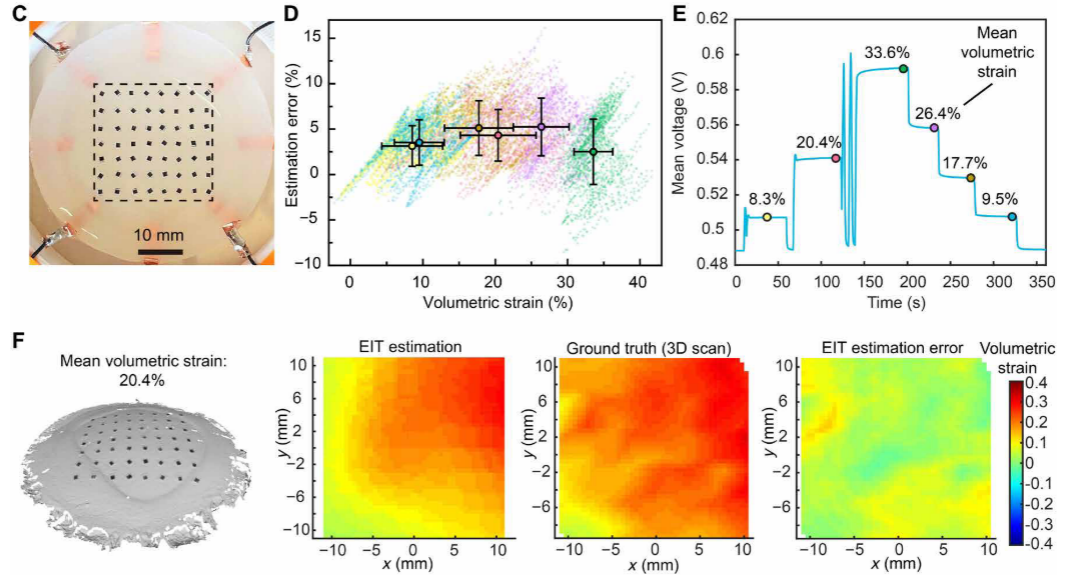

为验证 EIT 传感的准确性,实验通过图 3C 的测试平台(橡胶膜模拟肺变形,表面贴标记点)进行验证:

图 3D 显示,不同变形状态下(2D-VS 从 - 3.54% 到 41.6%,覆盖人体肺变形范围),EIT 测量的应变误差与应变水平无关,最大平均误差仅 5.25%。

图 3F 对比了 3D 扫描的真实变形(ground truth)与 EIT 估计结果,可见两者分布高度一致,说明传感器能精准反映表面变形的空间分布。

图 3E 显示电压测量随时间的变化,与变形状态同步,证明其能实时跟踪动态变形(刷新率 2.5Hz)。

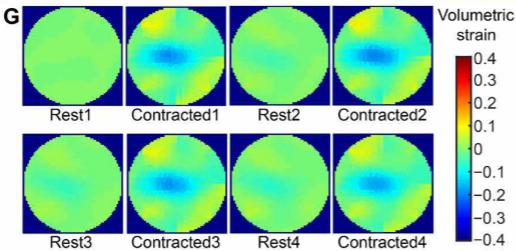

5.4 核心功能:实时绘制变形 “地图”

最终,EIT 传感通过分析电阻抗变化,生成生物表面的2D 体积应变(2D-VS)空间分布图(如图 3G、4G),就像给变形表面画了一张 “实时动态地图”,能清晰显示哪里膨胀、哪里收缩,以及变形的程度。这为监测呼吸时的肺变形、研究呼吸力学等提供了直观且精准的数据。

EIT deformable sensor(电阻抗断层扫描变形传感器)说白了就是一种能贴在柔软器官(比如猪肺)上,还能跟着器官一起动,同时实时监测器官变形的柔性传感器。

它的结构不复杂,核心是一层离子水凝胶,这东西又软又有弹性,还能导电,就像一层能跟着器官伸缩的 “感应膜”。边缘有几个铜电极,这些电极被包在软硅胶环里,硅胶环和水凝胶通过紫外线照射能牢牢粘在一起,就算器官来回动,电极也不会和水凝胶分开。

工作的时候,电极会通上微弱的交流电(避免伤害组织),水凝胶的电阻抗会随着自身形状变化(比如被拉伸或压缩)而改变。系统通过测量这些电阻抗的变化,就能算出器官表面不同位置的变形程度 —— 比如肺的哪块地方膨胀了多少,哪块收缩了多少,还能实时画出变形的分布图谱。

这种传感器特别适合生物器官,因为水凝胶的柔软度和肺组织差不多,跟着动的时候不会给器官添负担,而且测量精度不错,误差一般在 5% 左右。用完之后还能轻松取下来,不会留下残留物

六,In situ deformation monitoring(原位变形监测)

In situ deformation monitoring(原位变形监测)是指通过在动态变形的生物表面(如呼吸的猪肺)上直接 3D 打印的 EIT 传感器,实时监测表面变形的时空分布,具体过程如下:‘

6.1 监测环境与样本准备

实验使用猪肺作为样本,通过生物相容性粘合剂(Skin Tite)在肺表面粘贴黑色圆形跟踪标记,这些标记为后续实时跟踪肺的变形提供视觉特征。

将猪肺的气管连接到数字气动调节器(Nordson EFD),通过程序控制气压输出(24 kPa 的方波脉冲,频率 0.2 Hz),模拟肺在呼吸过程中的周期性膨胀与收缩,构建动态变形环境

6.2 传感器的原位 3D 打印

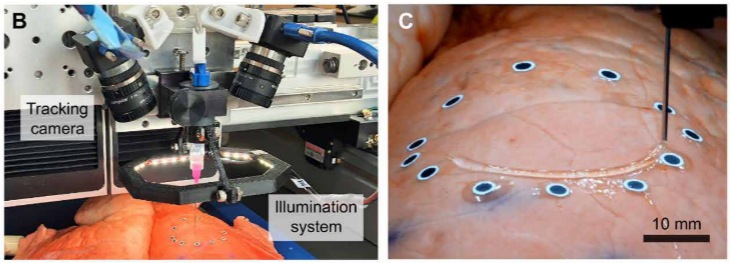

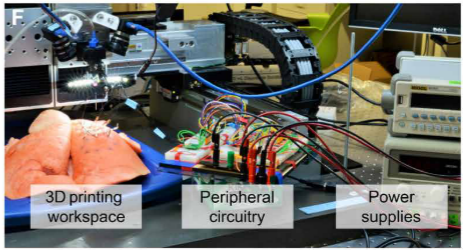

采用定制的 3D 打印平台(图 4B),该平台包含 3D 打印龙门系统、材料挤出系统、立体相机跟踪系统和照明系统,能在肺表面动态变形时实时调整打印路径。

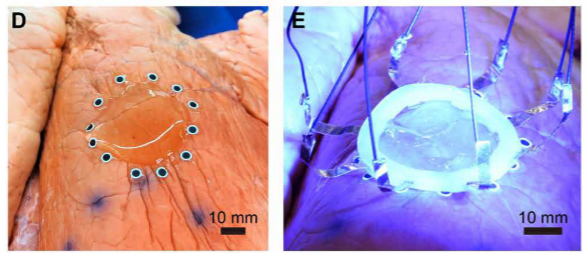

打印参数设置为:速度 6 mm/s,挤出压力 200 kPa,喷嘴内径 0.61 mm,喷嘴与肺表面间隙 1 mm,确保水凝胶墨水精准挤出并贴合肺表面,最终形成圆形的水凝胶感应层(图 4D)。

打印完成后,将嵌入铜电极的软硅胶环(Ecoflex 00-30)贴合到水凝胶层上,通过紫外光(320-500 nm)照射使硅胶环与水凝胶形成化学结合,保证电极与感应层在肺变形时连接稳定(图 4E)

6.3 实时监测的硬件与数据采集

监测系统的硬件包括:与传感器电极连接的外围电路(含微控制器、波形发生器、电压控制电流源等),以及用于数据处理的台式计算机(图 4F)。

工作时,通过电极向水凝胶层施加低幅度(<1 mA)的 20 kHz 交流电,避免电化学反应;水凝胶的电阻抗随肺的变形(面积变化)而改变,这些变化被电路捕捉并转换为电压信号,经放大、滤波后传输至计算机。

6.4 监测结果与核心功能

计算机基于 EIDORS 工具包和高斯 - 牛顿逆模型,将电压信号转换为 2D 体积应变(2D-VS)的空间分布,实时生成感兴趣区域(ROI)的变形图谱(图 4G)。

监测结果能清晰捕捉肺的周期性变形:例如,肺收缩时应变呈现负值(区域缩小),膨胀时呈现正值(区域扩大),且时空分布与肺的呼吸运动完全同步。

传感器在重复变形中始终贴合肺表面,无脱落或损坏;监测结束后,可通过镊子移除水凝胶层、跟踪标记及粘合剂,且无明显残留(补充图 S8B-D)。

In situ deformation monitoring(原位变形监测)简单说就是:直接在会 “呼吸” 的猪肺表面打印一个传感器,实时看着肺怎么动。

具体过程看这几步:

先给猪肺贴点黑标记(图 4A 里扫的时候能看到),再把气管接上气泵,让肺像人呼吸一样一鼓一缩(图 4C 里打印时肺就在动)。

用专门的 3D 打印机(图 4B),趁肺在动的时候,把水凝胶墨水直接打在肺表面,形成一个圆形的感应层(图 4D)。接着把带铜电极的软硅胶环扣上去,用紫外光一照,硅胶和水凝胶就粘牢了(图 4E),这就成了能跟着肺动的传感器。

最后把电极连上线,接电脑(图 4F),传感器就能实时 “告诉” 电脑肺的变化 —— 屏幕上会出现像地图一样的图(图 4G),红的地方可能是在膨胀,蓝的地方可能在收缩,清清楚楚显示出肺哪个部位动了多少,动得怎么样。

整个过程中,传感器一直贴在肺上,跟着肺一起伸缩,用完还能轻松取下来,不留下痕迹。这样就不用把传感器先做好再往肺上贴,避免了贴不准或者弄坏的问题,能直接、准确地看到肺在 “呼吸” 时的动态变化。

七,应用与前景

7.1 应用领域

肺部疾病诊断与治疗:在呼吸力学研究方面,通过监测肺在机械通气时的变形,为相关研究提供有价值的数据;在慢性肺病诊断和肺癌治疗中,也能发挥重要作用。例如,瑞金医院重症医学科借助 EIT 技术评估 iNO 治疗效果,精准呈现患者肺内通气及血流情况,指导治疗调整,减少无效治疗,降低毒性反应,改善患者预后 。此外,思澜科技的胸阻抗断层成像仪 OmScan 可用于呼吸治疗全流程的精准评价,广泛应用于呼吸、心内、重症、麻醉、急诊、老年等科室。北京协和医院何怀武教授深入探讨了肺部 EIT 成像在急性呼吸衰竭病因床旁诊断的应用。

其他生物医学监测:虽然文档主要围绕肺部应用,但 EIT 技术凭借其原理,理论上可用于对其他生物组织或器官的监测,只要该组织或器官的生理或病理变化会引起电阻抗的改变,就有可能利用 EIT 技术进行检测。

7.2 应用前景

推动医疗设备智能化发展:全球众多致力于 EIT 创新的机构与厂商正加速研发,推出更多高智能化设备和非放射性医学成像产品。如 Draeger 公司的 Pulmovista,利用 EIT 原理生成动态、高分辨率图像,辅助医生优化通气策略。随着技术的进步,未来的 EIT 设备有望具备更强大的功能,如融合人工智能和 5G 技术,实现远程监测和智能化诊断,进一步推动医疗设备向智能化方向发展。

拓展多科室、多适应症应用:EIT 技术具有床旁、实时、无创、无辐射等优势,正为呼吸管理等关键临床场景提供高效诊疗解决方案。未来其应用将不再局限于肺部监测和呼吸疾病诊疗,还可能拓展到多科室、多适应症。例如,在心血管疾病的监测中,通过检测心脏周围组织的电阻抗变化,获取心脏功能相关信息;在神经系统疾病的研究中,或许也能借助 EIT 技术对脑部组织进行监测。

促进基层医疗和居家康复发展:EIT 技术的非侵入性和可便携性使其适合在基层医疗和居家康复场景中应用。例如,南京航空航天大学研发的可穿戴肺功能实时成像仪,形似智能运动腰带,能为慢阻肺、哮喘等患者带来无创、实时呼吸监测新体验,且单次检测成本仅为传统设备的 1/10。未来,这类可穿戴设备有望不断优化,让患者在家中就能进行健康监测,医生也能通过云端数据及时了解患者状况,实现远程医疗和个性化的康复指导。