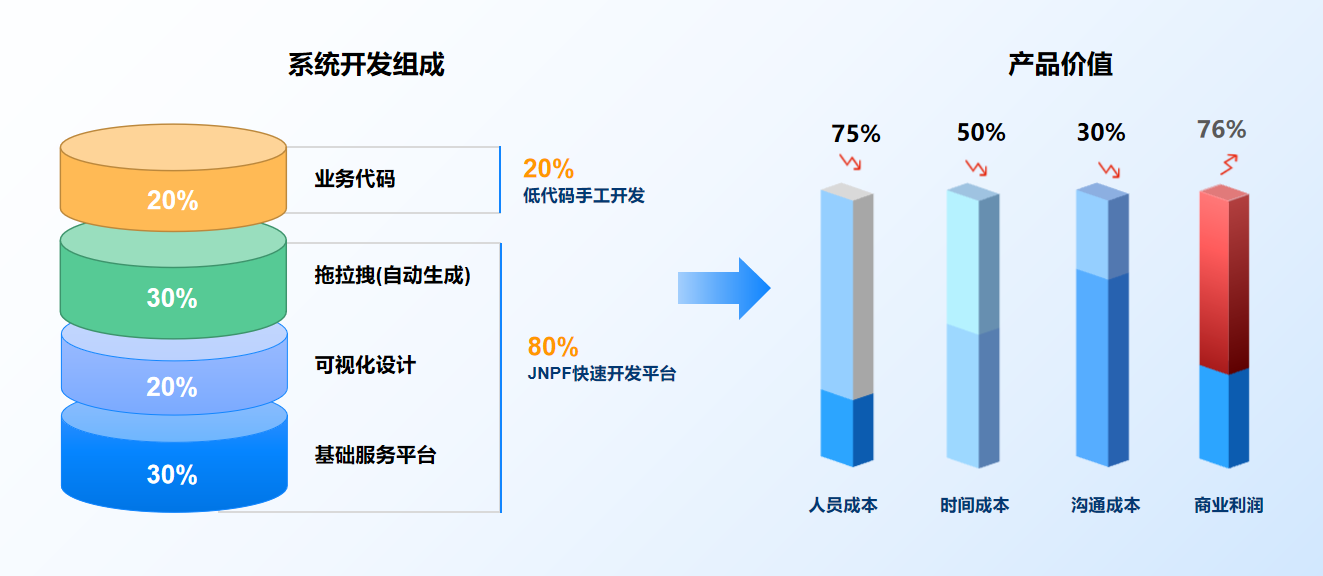

低代码深度切入制造业需求的实践路径

在制造业数字化转型过程中,企业对软件系统的需求呈现出多样化、个性化和高频迭代的特点。从生产执行到供应链协同,从质量追溯到设备管理,传统软件开发模式已难以满足快速变化的业务场景。

JNPF 低代码平台凭借其可视化开发、灵活扩展、高效集成等特性,成为制造业软件系统建设的理想选择。本文将从制造业核心软件需求场景出发,JNPF 如何精准切入需求并落地应用。

制造业软件系统的核心需求与痛点

制造业的软件系统建设围绕 “降本、增效、提质” 三大目标展开,核心需求集中在五个领域:

-

生产执行系统(MES):需实时采集生产数据、调度生产计划、监控工艺参数,实现生产全流程透明化。

-

供应链管理系统(SCM):要求打通采购、仓储、物流全链路,应对原材料波动与库存周转压力。

-

质量管理系统(QMS):需建立从原料入厂到成品出厂的全生命周期质量追溯体系,满足合规性要求。

-

设备管理系统(CMMS):需要实现设备台账管理、预防性维护与故障预警,降低停机损失。

-

能源管理系统(EMS):针对双碳目标,需监控能耗数据、优化能源配置,降低单位产值能耗。

然而传统开发模式面临三大痛点:

-

一是定制化开发周期长,往往需要 6-12 个月才能上线,难以响应生产工艺调整;

-

二是系统间数据孤岛严重,ERP、MES、SCADA 等系统集成成本高;

-

三是后期迭代困难,业务部门提出的小改动可能需要技术团队重写大量代码。

JNPF 切入制造业需求的四大路径

路径一:模块化搭建生产执行系统(MES)核心模块

制造业 MES 系统的核心在于实现 “计划 - 执行 - 监控 - 分析” 闭环。JNPF 通过预制生产管理组件库,帮助企业快速搭建符合自身生产模式的 MES 系统。

在生产排程模块,企业可利用 JNPF 的可视化流程引擎,拖拽预设的 “订单优先级”“设备负载”“物料齐套性” 等规则组件,配置排程算法。例如某汽车零部件厂商,通过 JNPF 搭建的排程系统,将原本需要 2 天的排程工作缩短至 2 小时,排程准确率提升至 92%。系统支持实时接收 ERP 的生产订单,自动匹配设备产能数据,生成最优生产序列,并通过甘特图直观展示(建议配图 1:JNPF 生产排程模块界面,左侧为规则配置区,右侧为甘特图展示区)。

数据采集模块是 MES 的神经末梢。JNPF 提供多种工业协议适配组件(如 OPC UA、Modbus),无需代码即可对接 PLC、传感器等设备。某电子代工厂通过 JNPF 搭建的采集系统,实现 SMT 产线 200 + 设备的实时数据采集,采集频率达到 1 秒 / 次,不良品追溯时间从 4 小时缩短至 15 分钟。系统自动生成的生产看板可实时展示 OEE(设备综合效率)、产量达成率等关键指标(建议配图 2:生产数据看板示例,包含实时产量、设备状态、不良率趋势图)。

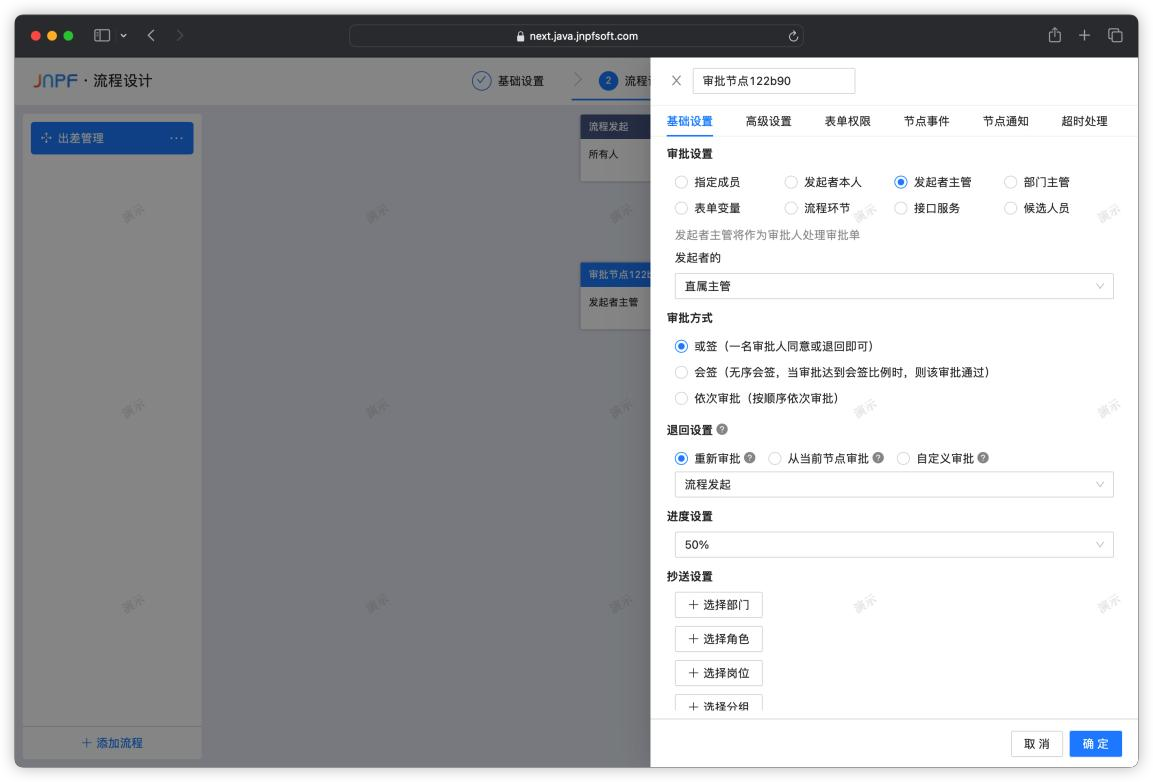

路径二:构建供应链协同管理体系

制造业供应链的复杂性要求系统具备灵活的流程配置与跨系统集成能力。JNPF 通过 “低代码 + API 网关” 模式,打通采购、仓储、物流全链路。

在采购管理模块,企业可利用 JNPF 的表单引擎快速设计采购申请单、询价单、订单等单据模板,通过流程引擎配置审批节点。系统预设的 “供应商评估” 组件,可自动抓取历史交货准时率、质量合格率等数据,生成供应商评分表。某机械制造企业通过 JNPF 搭建的采购系统,将采购审批周期从 5 天压缩至 1.5 天,同时通过对接 SRM 系统,实现供应商在线报价与订单协同。

仓储管理模块中,JNPF 的条码管理组件支持与 PDA 设备无缝对接,实现物料入库、出库、盘点的全程扫码操作。系统自动关联物料批次信息与生产订单,当出现质量问题时,可通过批次追溯功能快速定位涉及的成品与原料(建议配图 3:仓储管理流程示意图,展示从采购入库到生产领料的全流程节点及系统交互关系)。

路径三:打造全链路质量管理系统(QMS)

质量是制造业的生命线。JNPF 通过可视化表单与规则引擎,帮助企业构建覆盖 “来料检验 - 过程控制 - 成品检验” 的 QMS 系统。

来料检验模块中,企业可基于 JNPF 的模板库,快速生成不同物料的检验标准表单(如尺寸、材质、性能等检验项)。当原料到货时,系统自动触发检验流程,检验员通过移动端填写数据后,系统自动判定合格与否。对于不合格品,自动触发 “特采”“退货” 等处理流程,并同步至采购与仓储系统。

在生产过程检验环节,JNPF 支持与生产设备联动,当关键工艺参数超出阈值时,系统自动冻结生产订单,同时推送异常信息至质检人员。某医疗器械厂商通过 JNPF 搭建的过程检验系统,将产品不良率降低了 37%(建议配图 4:质量追溯链路图,展示从原料批次到成品 SN 号的全链路关联关系)。

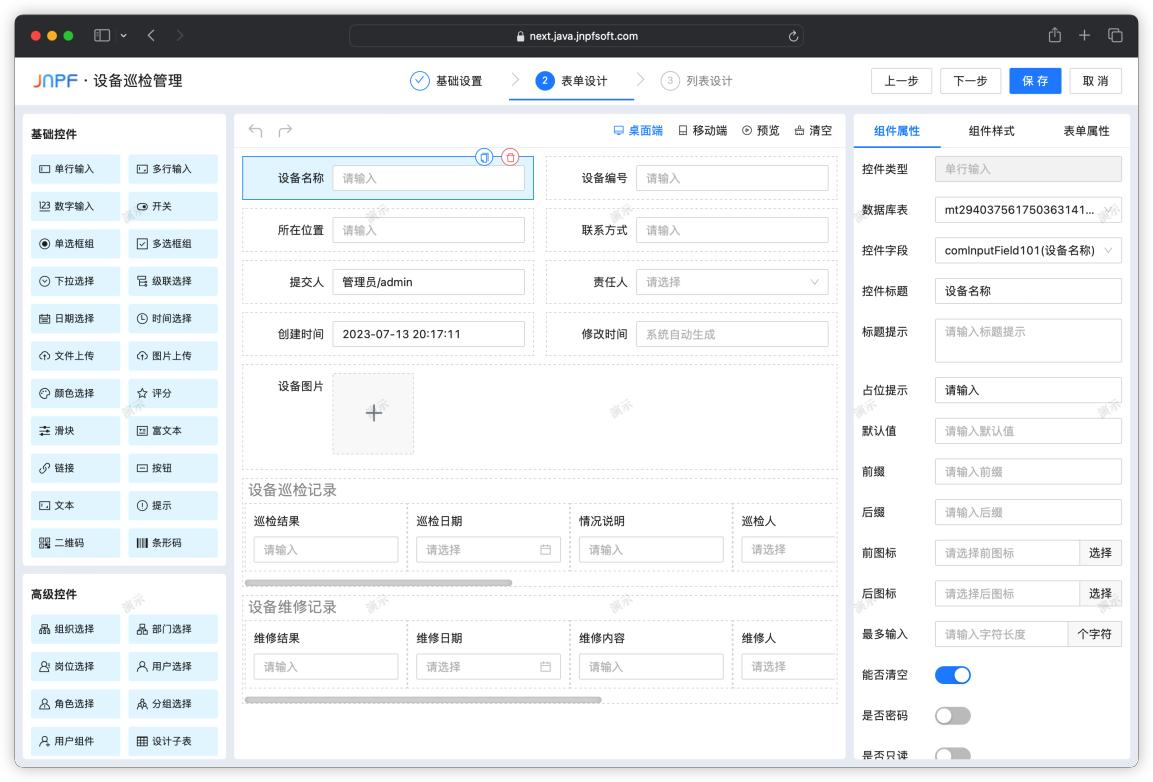

路径四:构建设备全生命周期管理平台

设备停机是制造业最大的隐性成本。JNPF 通过物联网组件与数据分析引擎,帮助企业实现设备管理从 “被动维修” 向 “预测性维护” 转型。

在设备台账模块,企业可通过 JNPF 的资产卡片组件,记录设备型号、采购日期、维修历史等信息,支持扫码快速查询。系统预设的 “MTBF(平均无故障时间)”“MTTR(平均修复时间)” 等分析组件,可自动计算设备可靠性指标。

维护管理模块是核心亮点。企业可通过 JNPF 配置预防性维护计划,系统根据设备运行时长或产量自动生成维护工单,并推送至维修人员移动端。某钢铁企业利用 JNPF 搭建的设备管理系统,结合振动传感器采集的设备数据,实现了轧机轴承的预测性维护,每年减少停机损失超 200 万元(建议配图 5:设备维护流程闭环图,包含预警 - 工单 - 执行 - 分析四个阶段)。

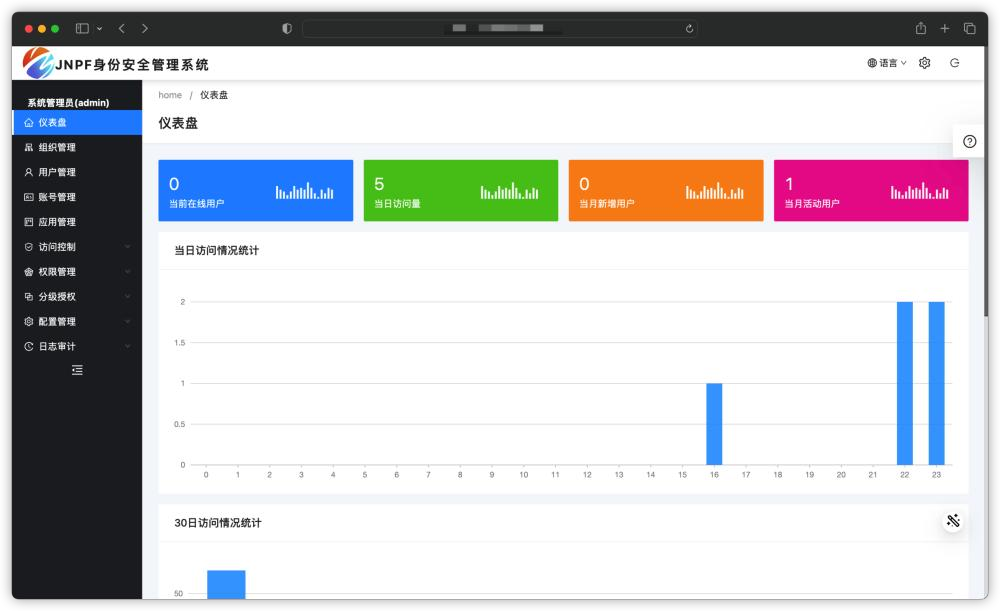

JNPF 适配制造业的技术支撑能力

JNPF 之所以能深度切入制造业需求,源于其三大技术特性:

工业级数据集成能力是基础。

平台内置 OPC Server、MQTT Broker 等工业协议组件,可直接对接 PLC、DCS 等控制系统,同时提供 ERP(如 SAP、用友)、WMS 等系统的标准接口模板,数据集成成本降低 60%。

高并发处理能力保障生产连续性。

基于 Java/.NET 双引擎架构,JNPF 支持每秒处理 10 万 + 条设备数据,某整车厂的总装车间系统在峰值时接入 5000 + 台设备,仍保持毫秒级响应。

国产化适配满足合规要求。

平台已完成与麒麟操作系统、达梦数据库、东方通中间件的兼容性认证,通过等保三级测评,符合军工、能源等行业的安全要求。

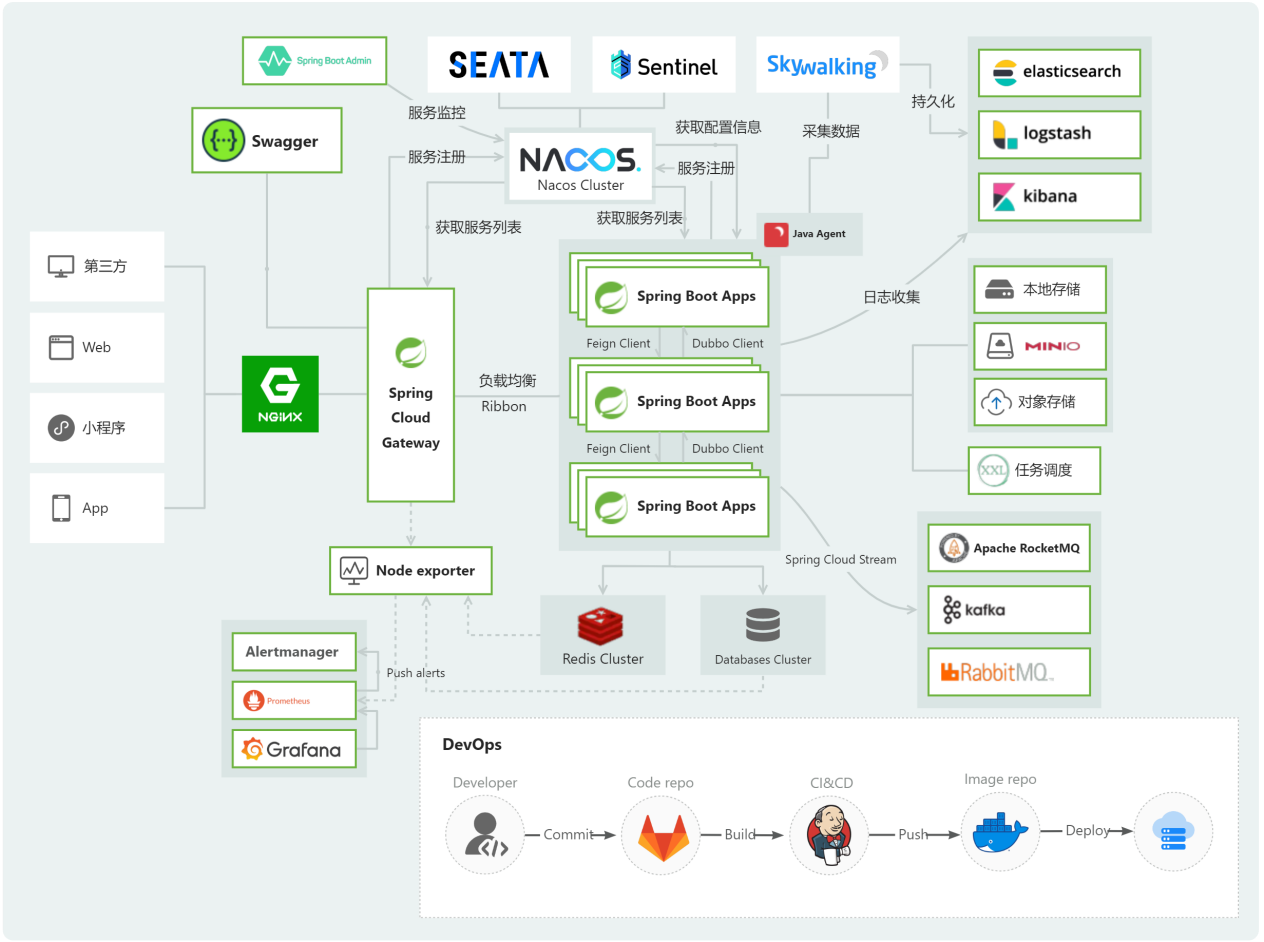

整体架构

技术栈

制造业应用 JNPF 的实施路径建议

企业引入 JNPF 搭建制造业软件系统,建议遵循 “试点 - 推广 - 迭代” 三步法:

试点阶段(1-2 个月):选择最迫切的业务场景(如某条生产线的 MES 模块),由 IT 团队与业务骨干组成联合小组,利用 JNPF 的模板库快速搭建原型,验证业务流程可行性。

推广阶段(3-6 个月):基于试点经验,扩展至其他业务模块,重点打通系统间数据链路(如 MES 与 ERP 的工单同步),通过 JNPF 的 API 网关实现数据互通。

迭代阶段:建立 “业务部门提需求 - IT 部门快速开发” 的敏捷机制,利用 JNPF 的版本管理功能,每月进行小迭代,每季度发布大版本,持续优化系统功能。

制造业的数字化转型不是 “推翻重来”,而是 “持续优化”。JNPF 低代码平台通过降低技术门槛、缩短开发周期、提升系统灵活性,让企业能够聚焦业务本身,构建真正符合自身需求的软件系统。从离散制造到流程工业,从中小工厂到集团企业,JNPF 正在成为制造业数字化转型的 “加速器”。