自动化三维扫描检测赋能汽车铸造件高效检测

随着汽车制造行业的不断发展,对零部件尺寸精度的要求越来越高。传统检测方法如卡尺、三坐标测量等,存在效率低、数据孤岛、人工成本高等问题,难以满足现代汽车制造中高节拍生产的质量控制需求。铸造件作为汽车制造中的关键零部件,其尺寸精度直接影响整车的装配和性能。

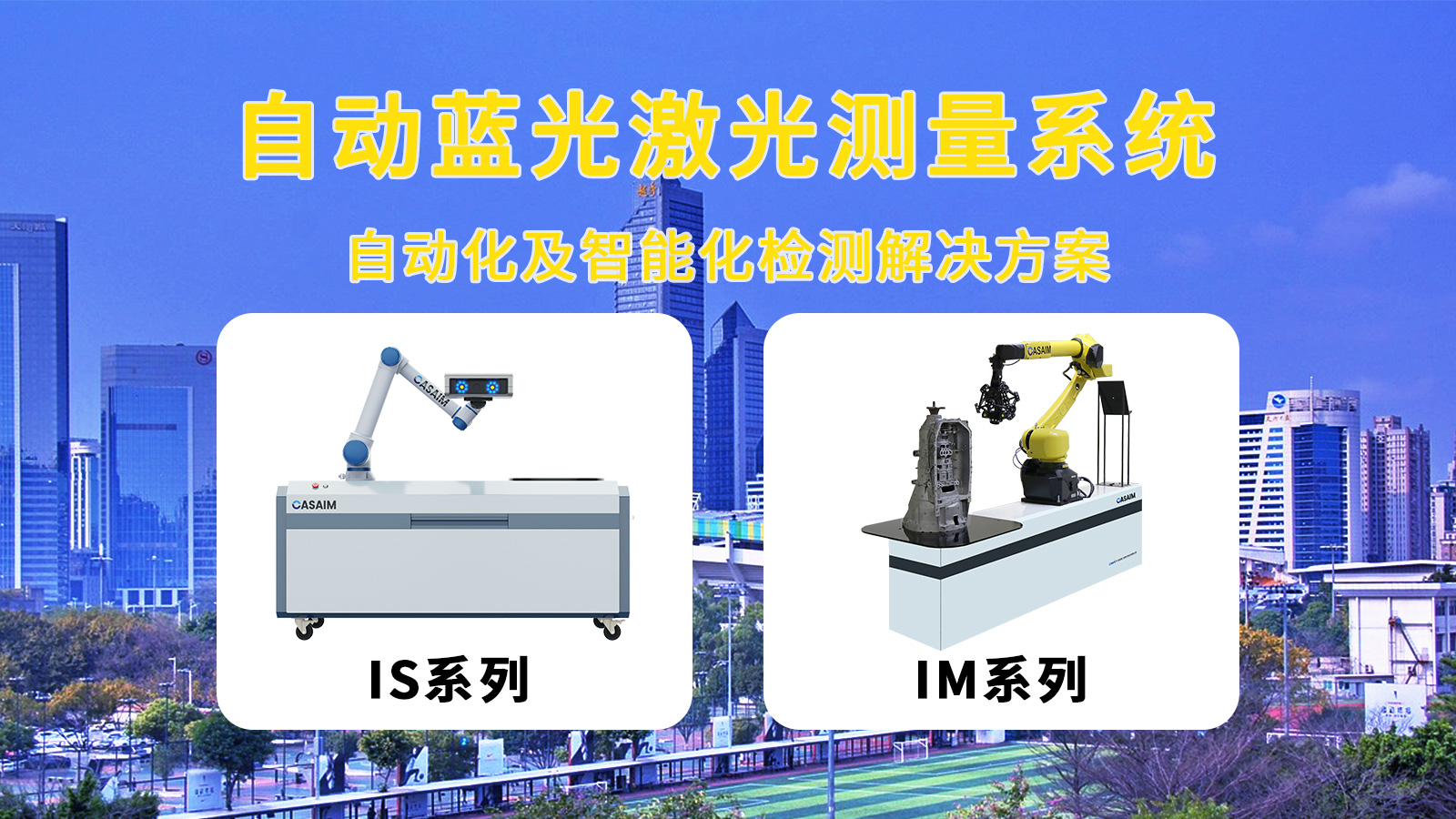

中科米堆自动化三维扫描检测系统,通过机械臂自动化控制与高精度三维扫描技术的结合,实现对汽车铸造件的全尺寸自动化检测。自动化三维扫描检测系统能够快速获取铸造件的三维数据,并与设计模型进行比对分析,实时输出检测结果与报告,确保每一环节的问题都能被及时发现与解决。

中科米堆与某汽车制造企业合作,成功实施部署安装自动化三维扫描检测系统到产线,用于检测汽车发动机缸体铸造件的尺寸精度。

高精度自动化三维检测方案,实现高效产品尺寸测量:

1. 自动化上料与定位:系统配备智能上料装置,将待检测的铸造件自动输送至检测工位,并通过高精度定位系统确保工件在扫描过程中的稳定性与准确性。

2. 三维扫描数据采集:高精度工业三维扫描仪对铸造件进行全方位三维数据采集。扫描仪具备高分辨率、高精度的特点,能够精确捕捉铸造件表面的细微特征。

3. 数据处理与分析:扫描完成后,系统自动对采集到的三维数据进行处理,去除噪声与冗余信息。通过与设计模型的比对分析,快速识别出尺寸偏差、形变等质量问题,并生成详细的尺寸公差报告。

中科米堆自动化三维扫描检测系统对汽车铸造件进行尺寸检测,显著提高了企业质量管控水平,从上料、定位、扫描到数据处理与分析,整个检测流程实现了高度自动化,减少了人工干预,降低了劳动强度,提高了生产效率。大大缩短了检测周期,满足汽车制造企业高节拍生产的需求。