起重机智能选型:从血泪教训到科技护航的革新之路

在工程建设领域,起重吊装作业犹如 “刀尖上的舞蹈”,任何一个环节的失误都可能付出生命的代价,并造成巨大的经济损失。因此,吊装工作,应确保绝无一失。我们很难对较深的专业知识理解透彻,但我们可以借力专业的软件,让我们事半功倍,绝无一失。

一、吊车选型基础:掌握关键参数,筑牢安全根基

四大核心参数决定吊装成败:

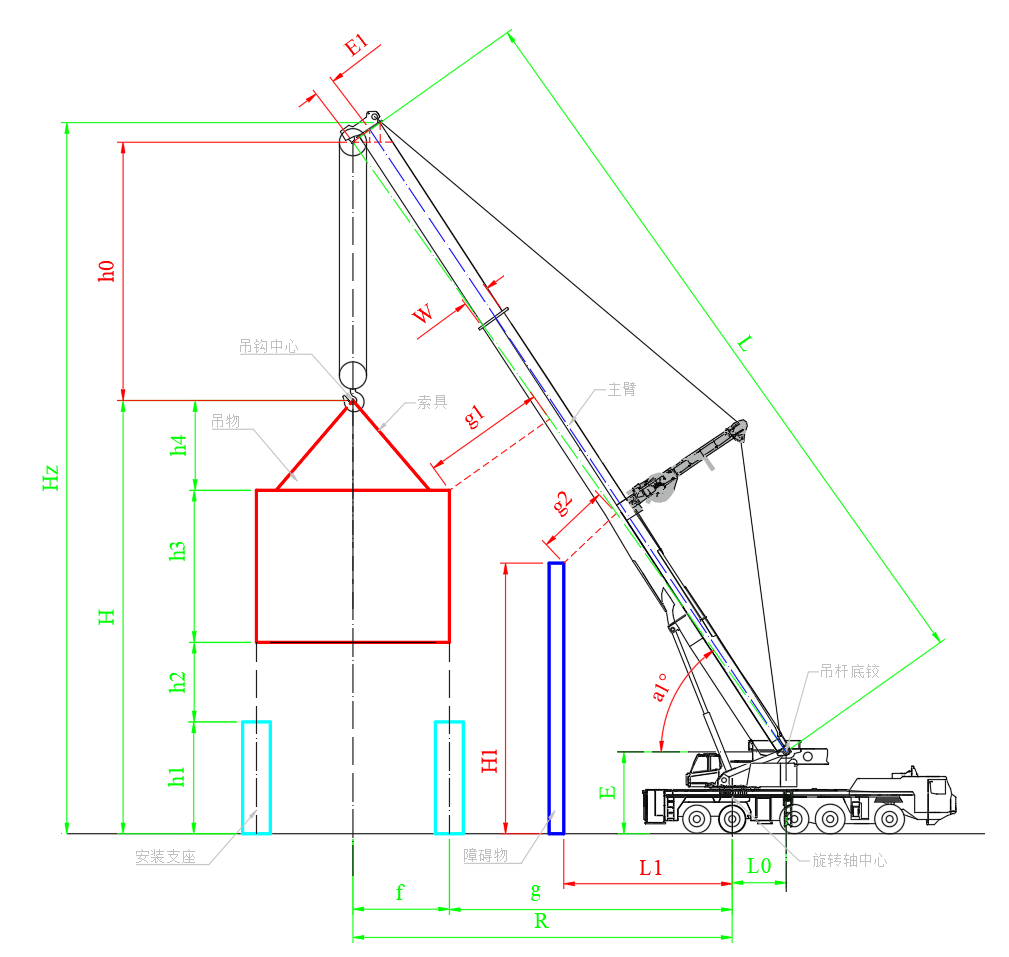

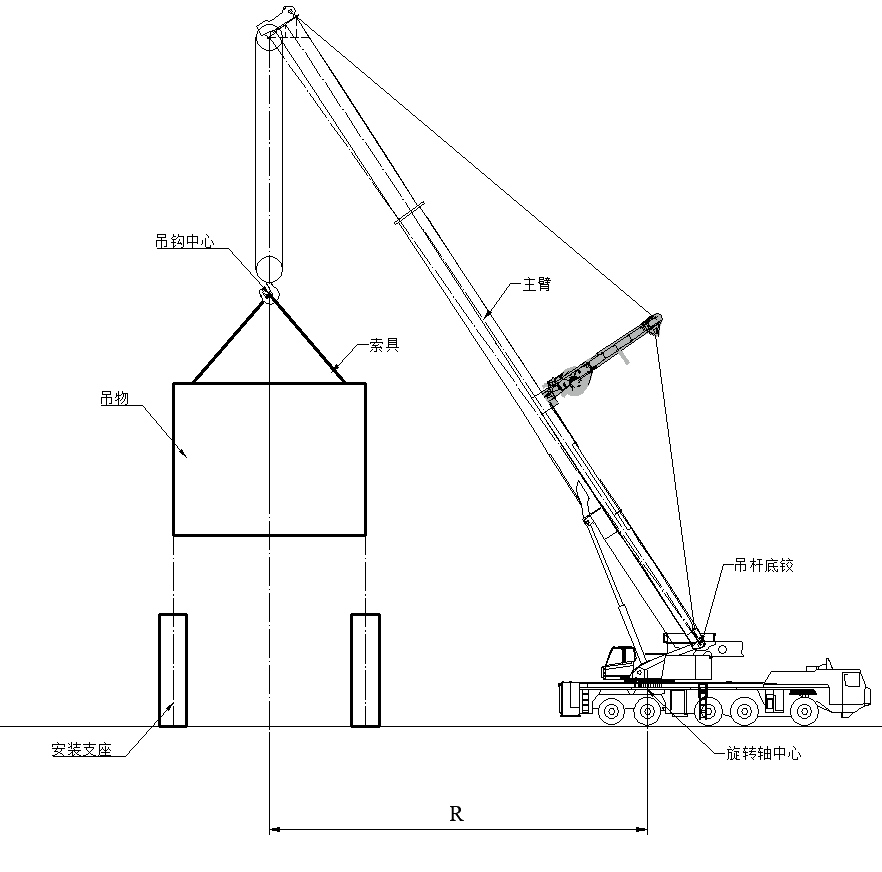

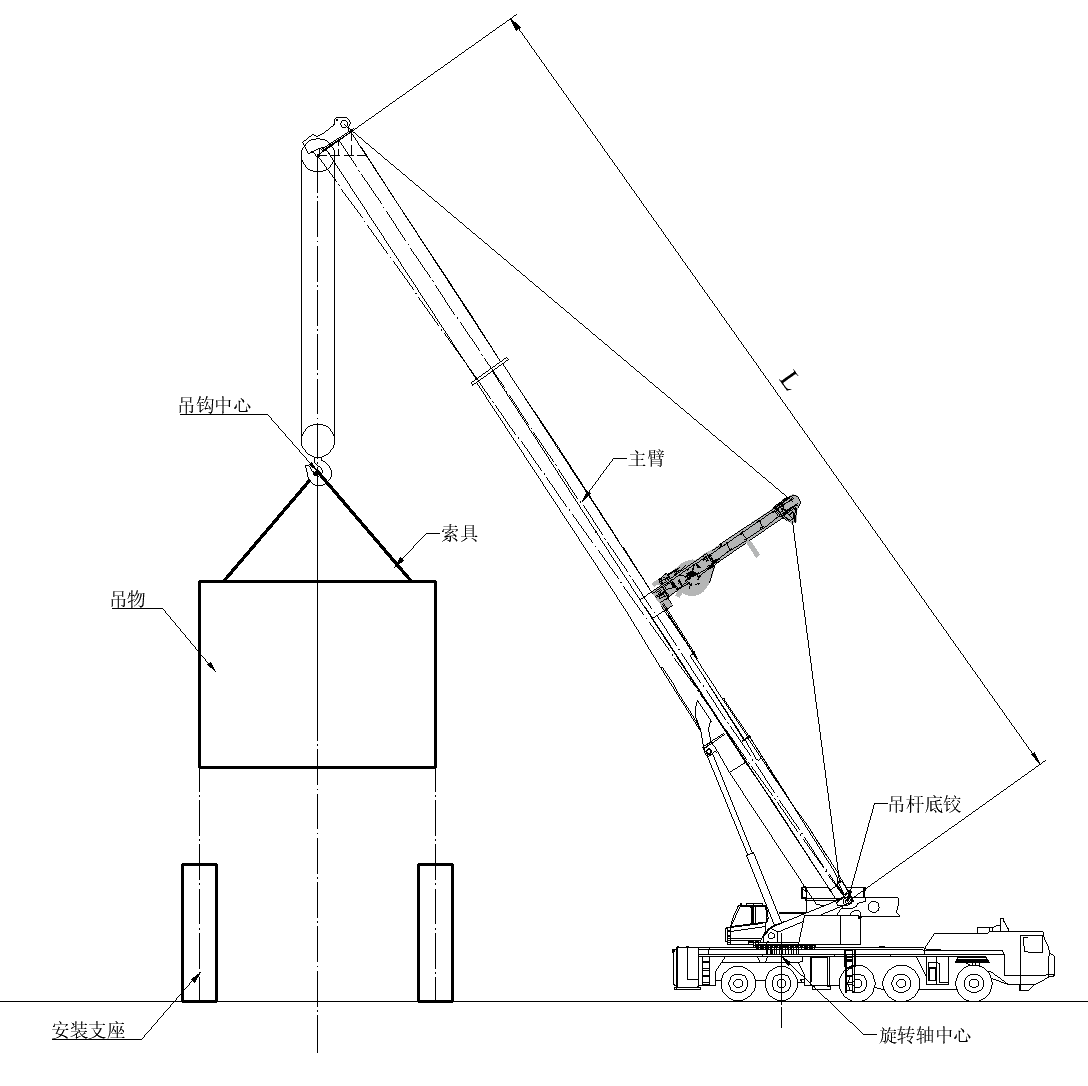

吊装半径:吊钩中心到吊车回转中心的水平距离,是选型的首要考量因素。半径每增加一米,起重能力可能下降 30% 以上。

臂长组合:主臂长度、副臂配置直接影响吊装高度和额定吊装重量,需结合现场障碍物进行精确计算最小臂长。高度不足可能导致设备就位时发生碰撞。

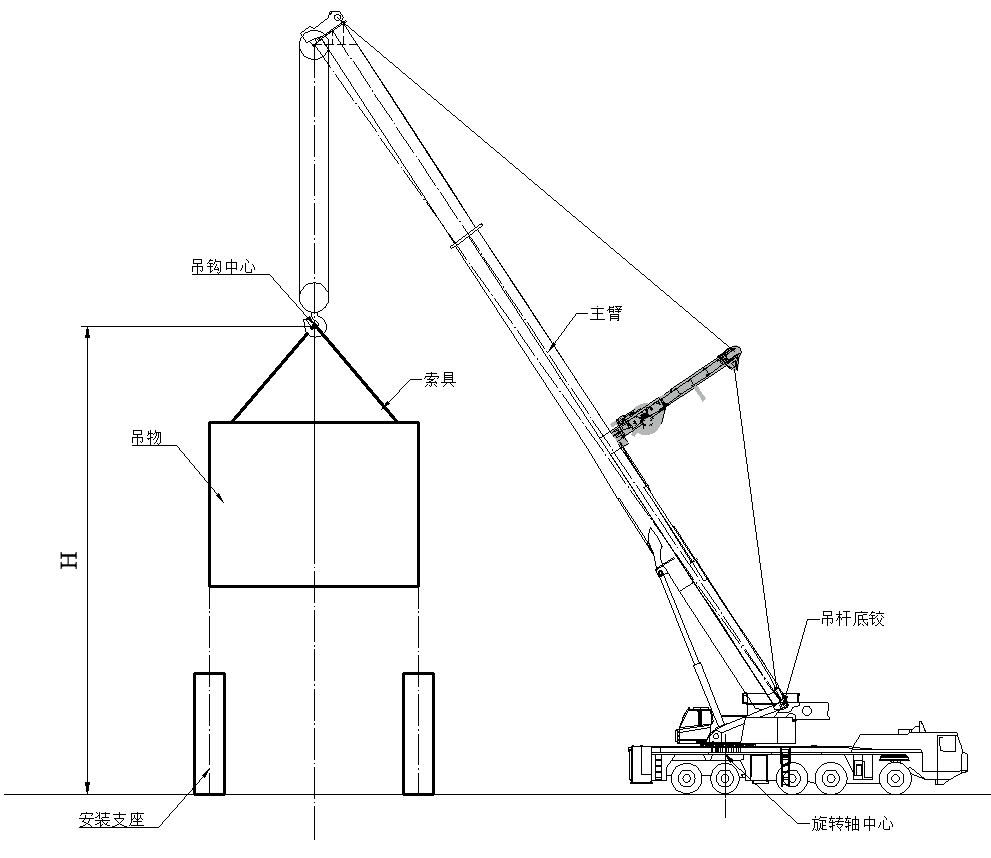

吊装高度:吊装高度是指,在起吊时,起重机械与地面接触面到吊钩中心的垂直投影间距,详见下图H。

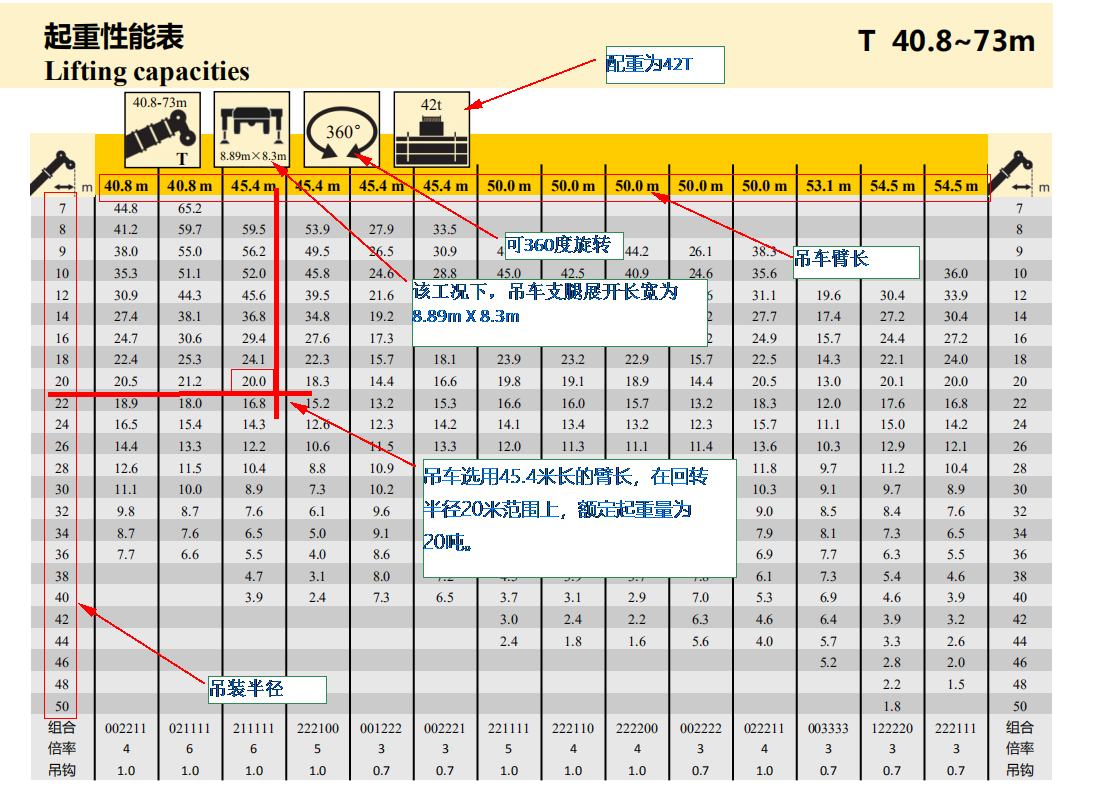

额定荷载:特定工况下吊车允许的最大起重量,需对照吊车性能表严格核实。

吊装重量计算:设备重量 + 吊钩 + 索具 + 平衡梁等附加重量,部分吊车,还需考虑动载系数,通常预留 10%-15% 的安全余量。

这些参数相互制约、相互影响,任何一个参数的误判都可能导致灾难性后果。

二、科学选型顺序:从通用到专用的智能决策路径

专业吊装选型应遵循 “由简到繁、经济优先” 的原则:

首选汽车吊 → 次选全地面起重机 → 最后考虑履带吊

起重机类型 | 核心优势 | 适用场景 |

汽车吊 | 机动灵活,转场快捷 | 中小型吊装作业、频繁转场的常规工程项目 |

全地面起重机 | 吊装能力强,公路行驶便利 | 风电吊装等有高度要求且需快速转场的项目 |

履带吊 | 起重能力极强,稳定性极佳 | 千吨级超重件吊装,对转场效率要求低的项目 |

这种递进式选型策略能够在满足工况需求的同时,最大限度控制成本,提高设备利用率。

三、血泪教训:三起重型起重机事故深度剖析

案例一:汽车吊违规吊装致人死亡事故

事故概况:

2025 年 6 月 3 日,上海宝山某临时堆场内,一台 25 吨汽车吊在吊装办公集装箱时发生致命事故。当时集装箱内有一名作业人员未撤离,吊装过程中集装箱坠落,造成 1 人死亡。

原因分析:

直接原因:操作人员严重违反 “十不吊” 原则,吊物上站人、使用缺陷吊带、超载运行。

技术原因:选型时未对吊具进行安全校核,未计算实际吊装重量,忽视吊索具安全系数。

管理原因:现场缺乏有效监管,安全技术交底流于形式,未严格执行吊装作业许可制度。

经验总结:

必须严格执行 “十不吊” 原则,严禁吊物上站人;

吊装选型应包括吊索具的完整计算校核;

汽车吊作业必须设置警戒区域,实行全过程监管。

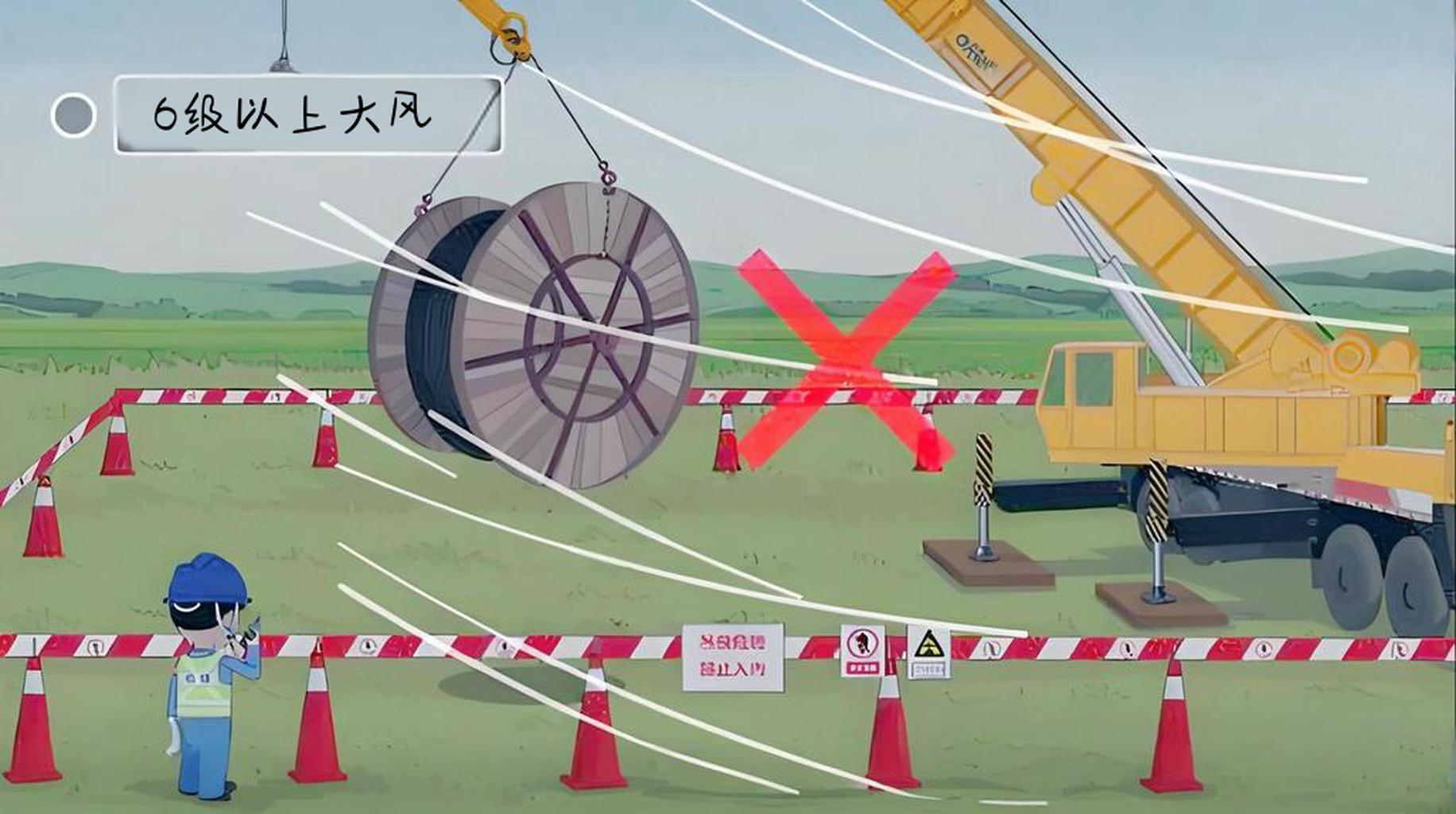

案例二:全地面起重机风荷载事故

事故概况:

2024 年 6 月 15 日,东莞某 500 千伏生态输变电工程 B22 杆塔组立施工现场,一台 350 吨全地面起重机在 7 级阵风作用下,起重臂发生折断事故。倒塌的起重臂砸到邻近快速干线行驶的车辆,造成 2 人死亡,直接经济损失 662 万元。

原因分析:

直接原因:风速达 14m/s 的恶劣天气下强行作业,远超起重机安全作业标准。

技术原因:选型计算未充分考虑风荷载对起重臂稳定性的影响,未核算阵风工况下的起重能力折减。

管理原因:未密切关注气象预警信息,未依据规定及时停止高空起重作业。

经验总结:

起重选型必须考虑环境因素影响,特别是风荷载;

建立天气预警响应机制,严格按规定停止作业;

高大设备吊装必须进行风荷载专项计算。

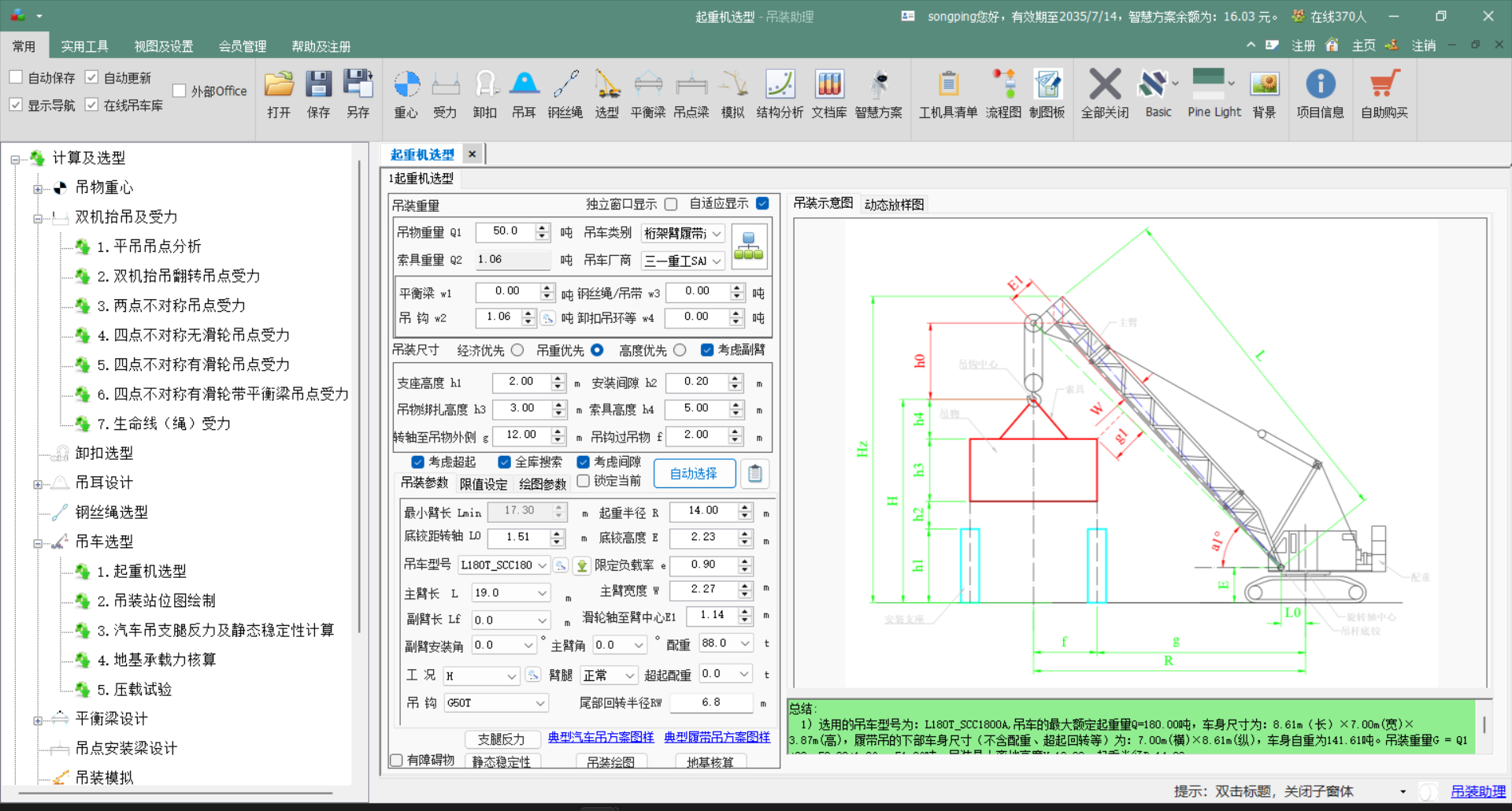

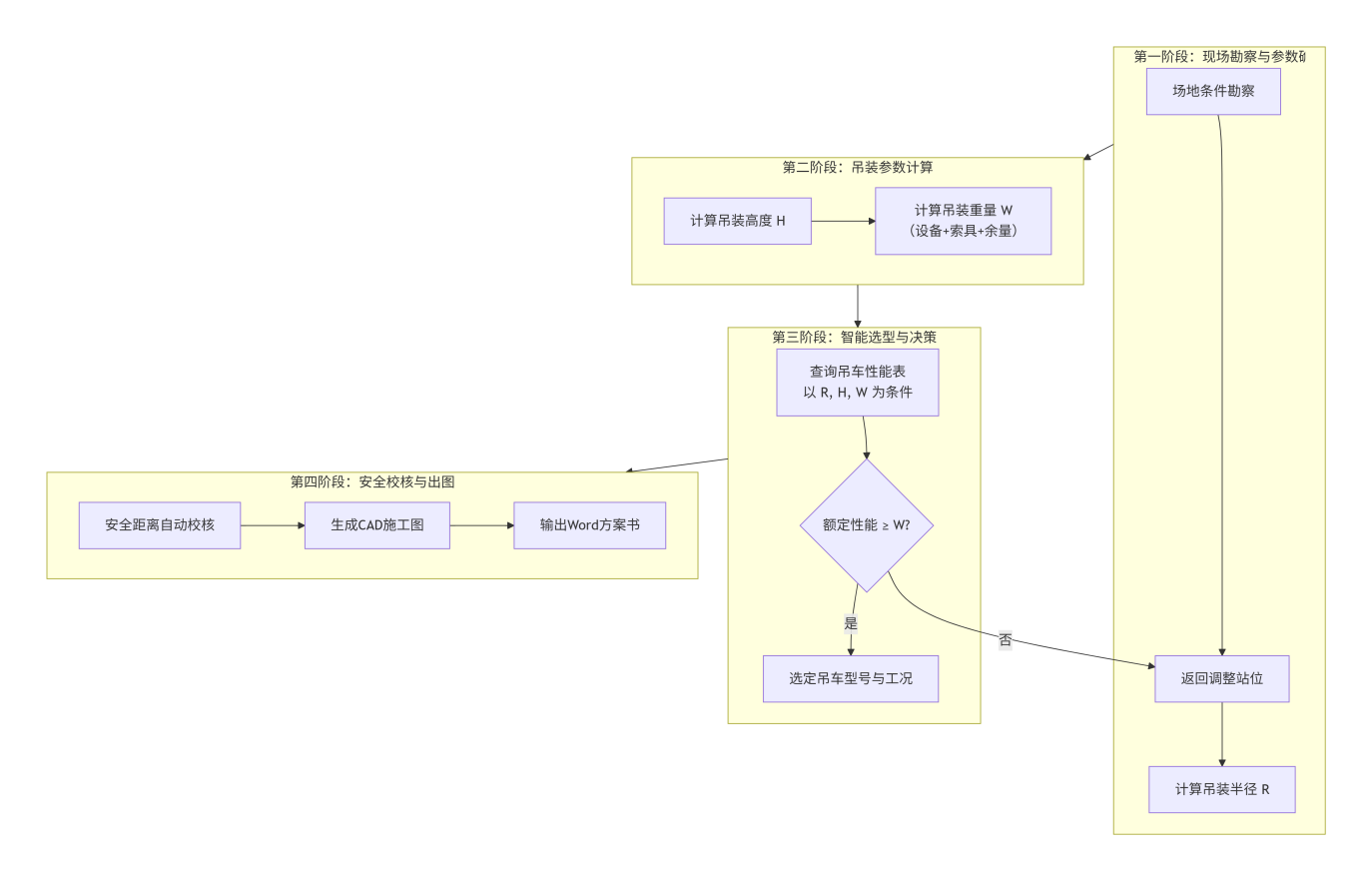

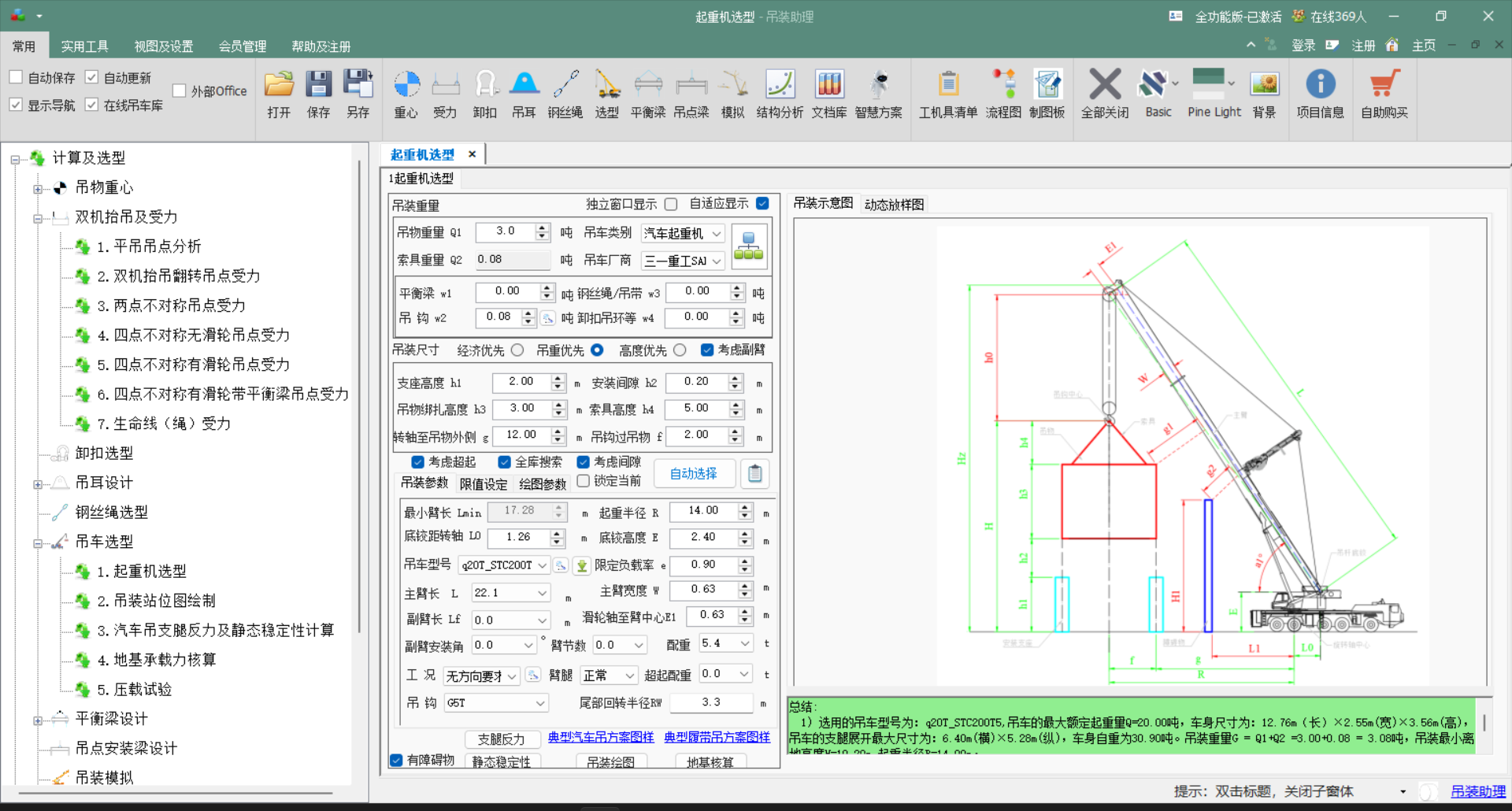

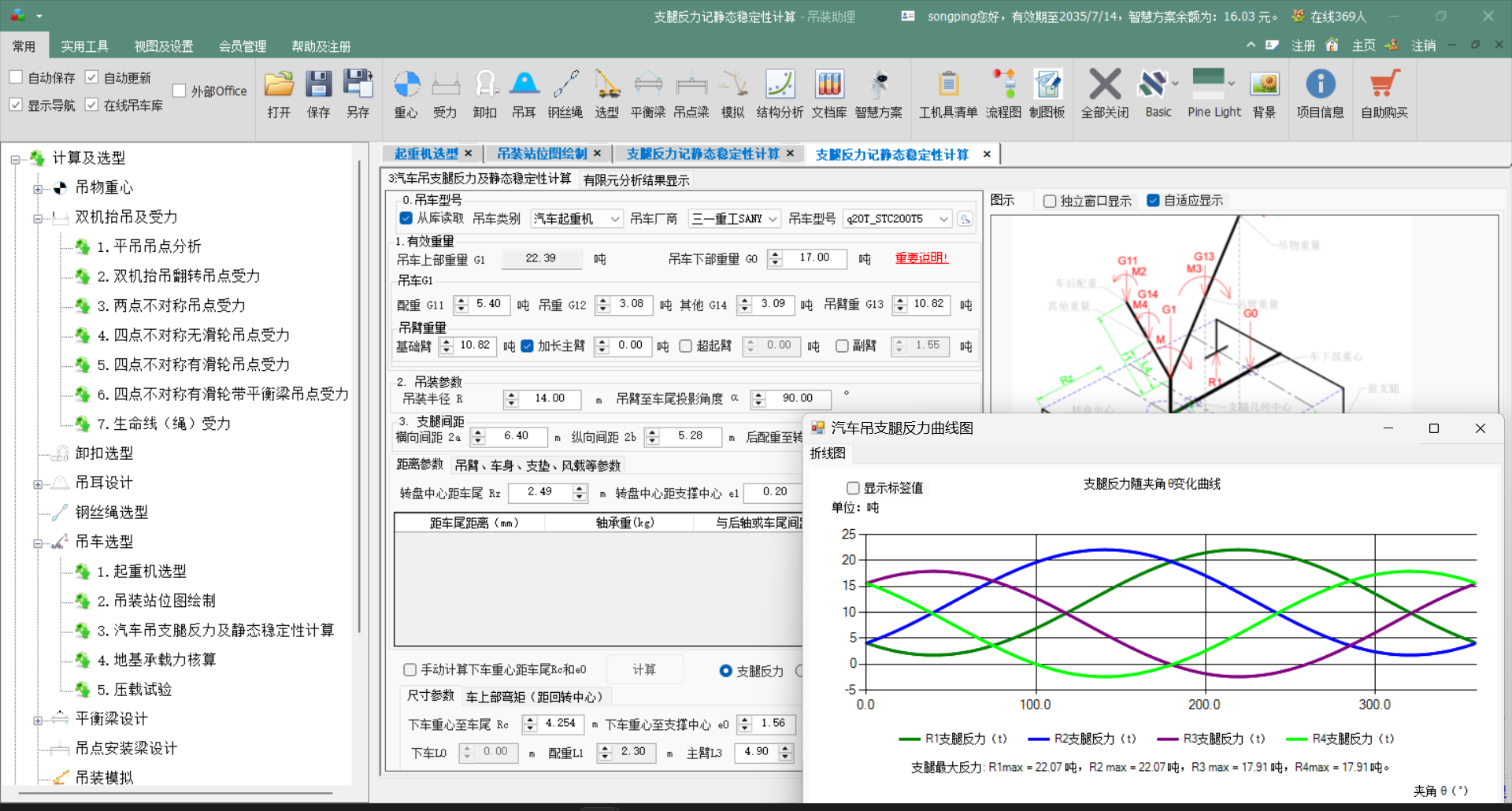

五、智能解决方案:吊装助理软件重新定义选型标准

面对行业痛点,吊装助理软件的选型模块提供了全方位的技术解决方案:

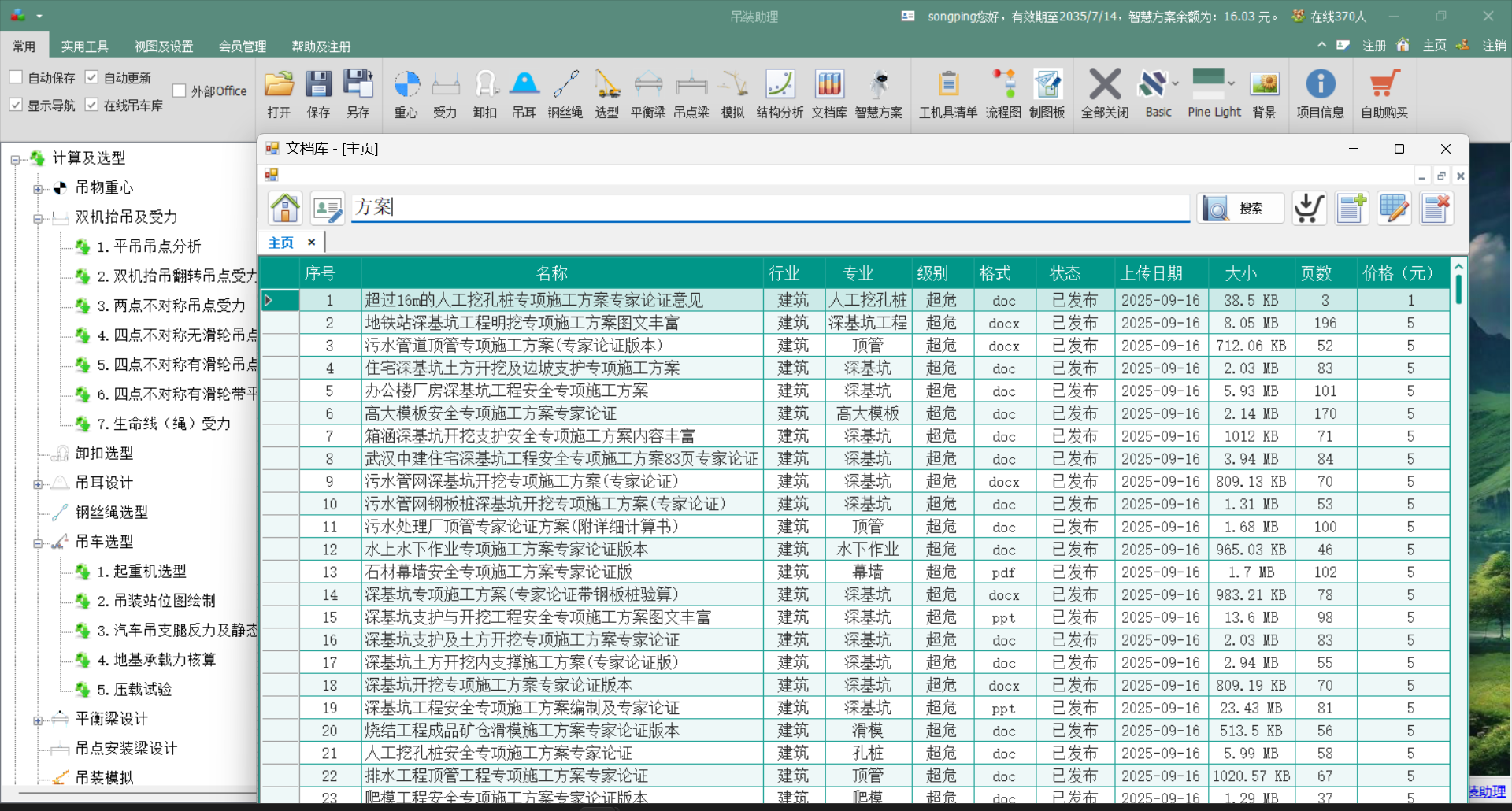

1. 全品牌数据库,数据权威可靠

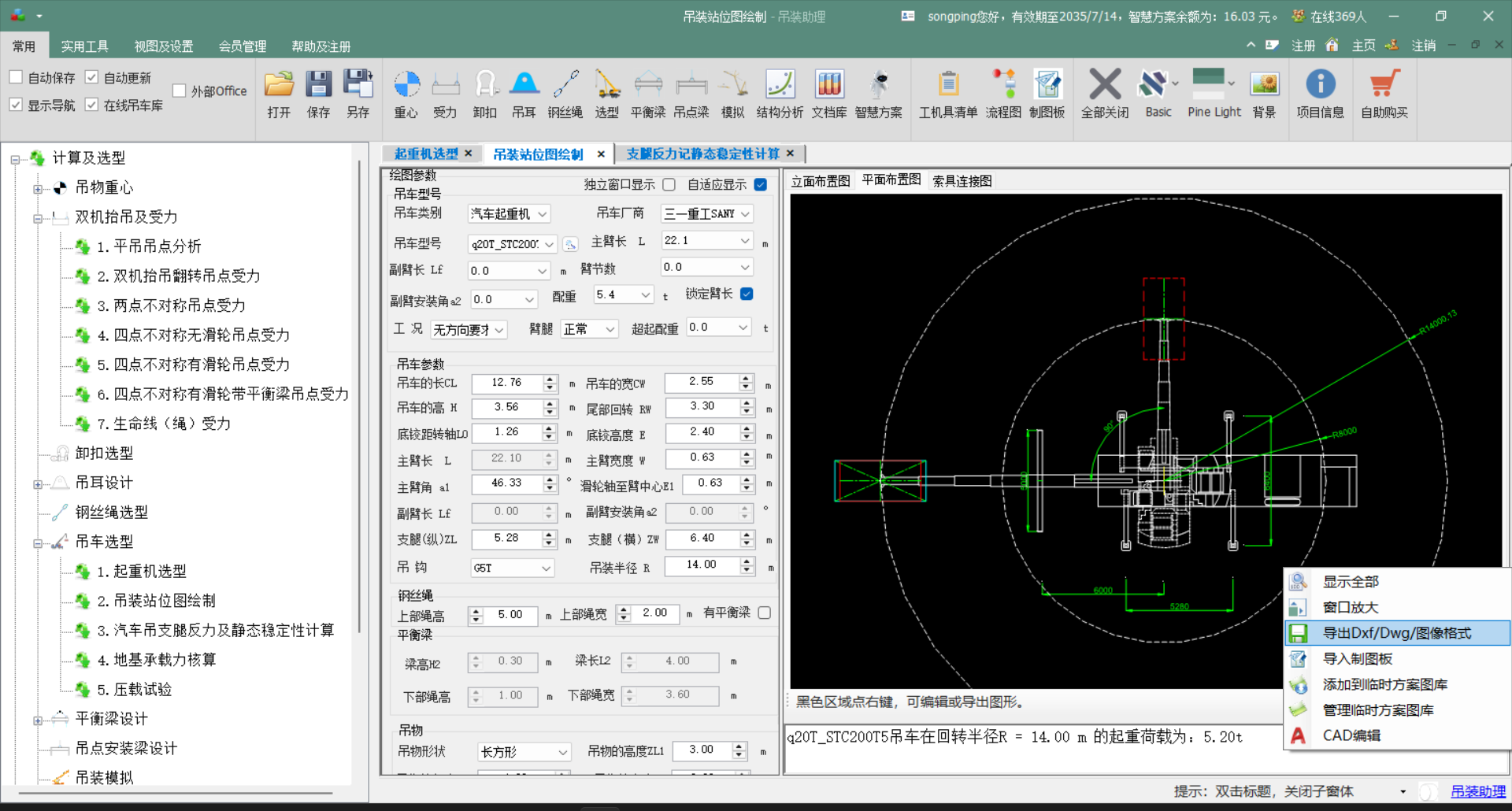

集成三一、徐工、中联等主流品牌近100 台吊车完整数据;

吊车吨位12-2400吨,其中96台吊车包含手册所有工况,解决数据查询难题;

支持根据厂家手册自助补充吊车库,持续扩展。

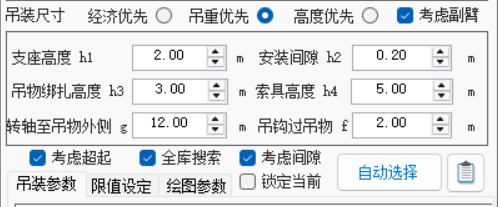

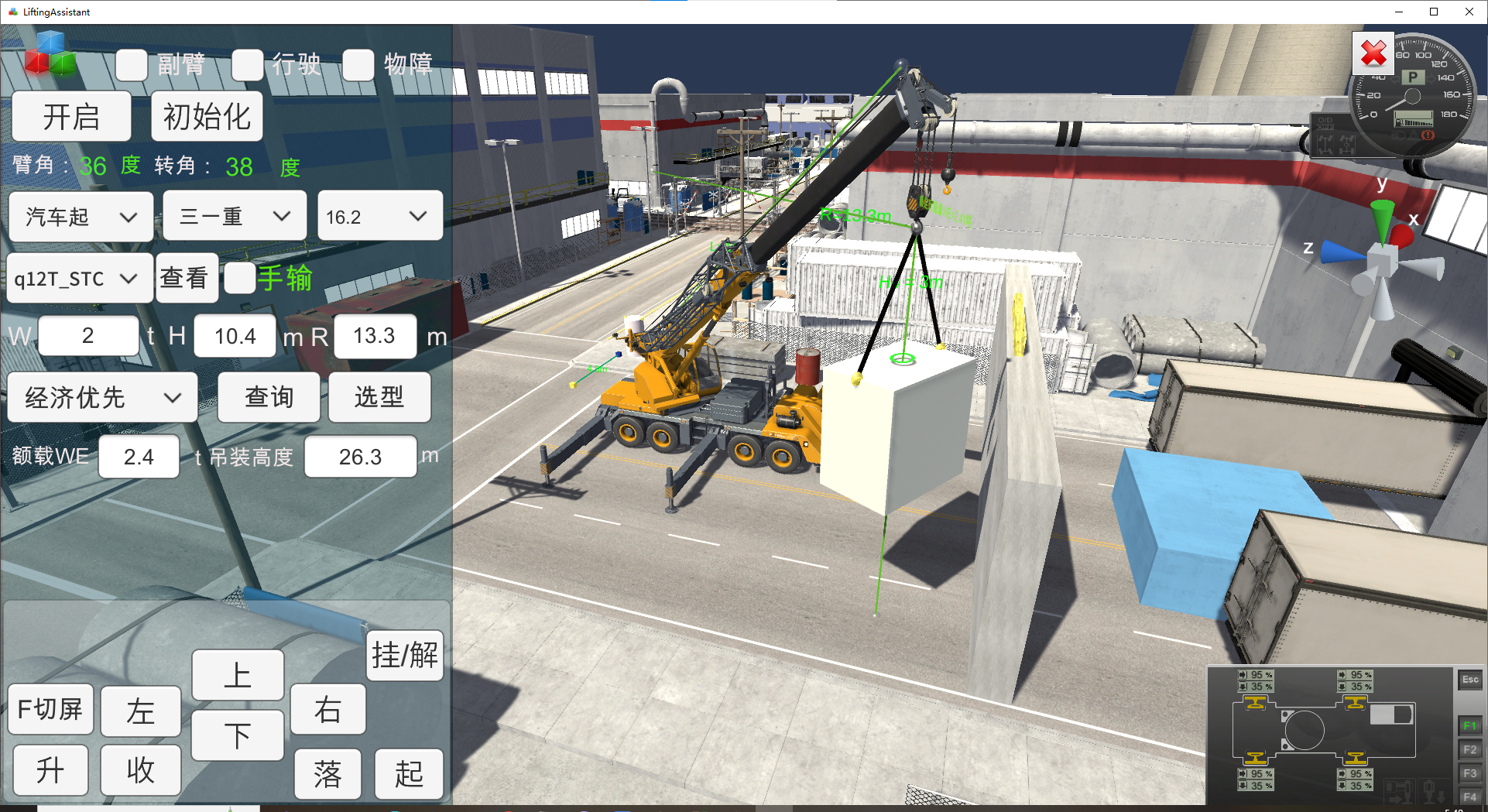

2. 多维度选型策略,精准匹配需求

支持吊重优先、高度优先、经济优先(最小配重) 三种优化模式;

可选是否带副臂、是否带超起,是否考虑安全间隙;

可指定特定吊车进行工况校核,灵活满足现场限制。

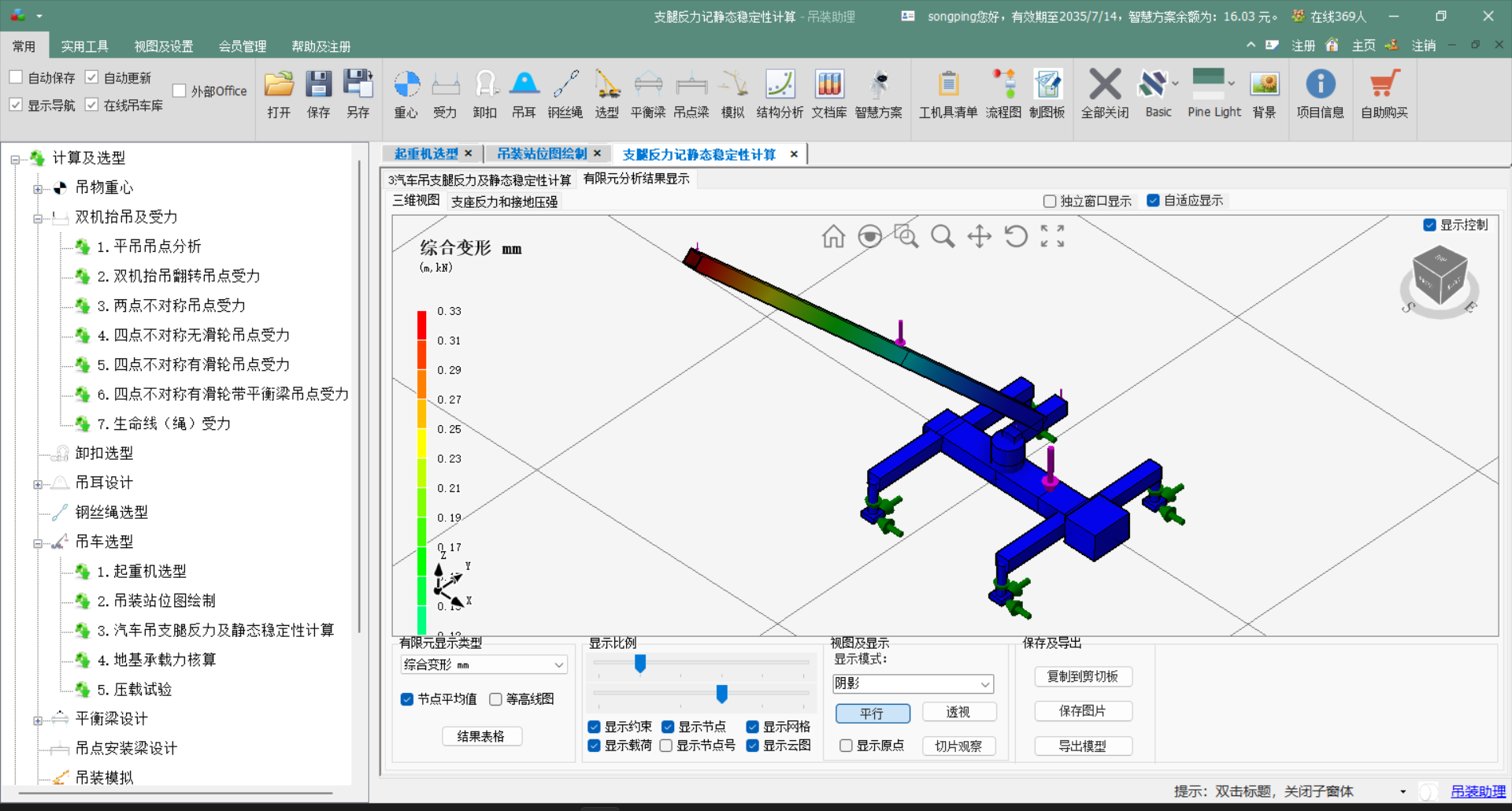

3. 全方位安全校核,杜绝事故隐患

自动计算主臂与障碍物安全距离,有效规避类似碰撞事故;

动态显示吊装过程三维模拟,提前发现作业风险;

精准荷载计算,避免超载倾覆事故。

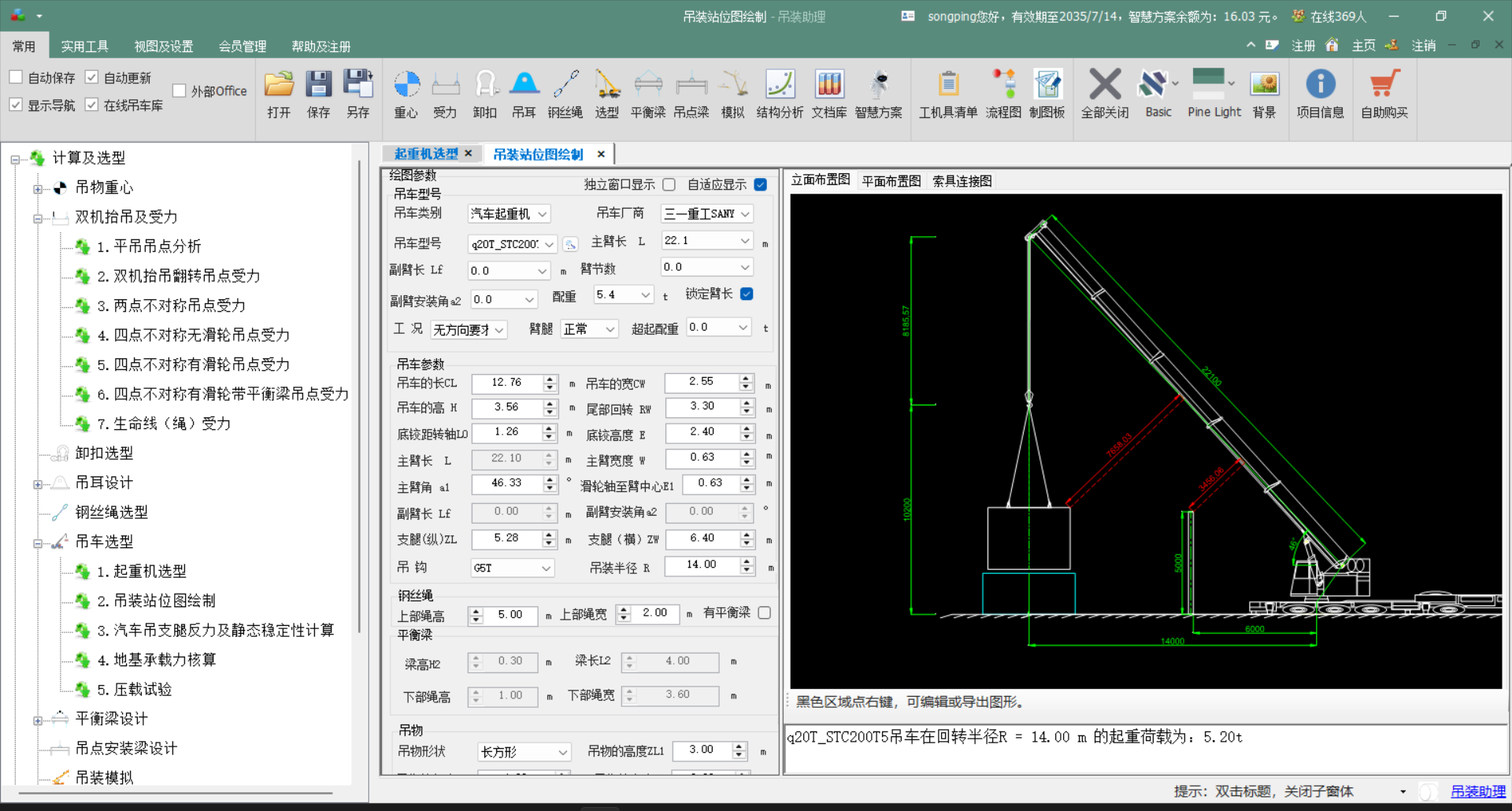

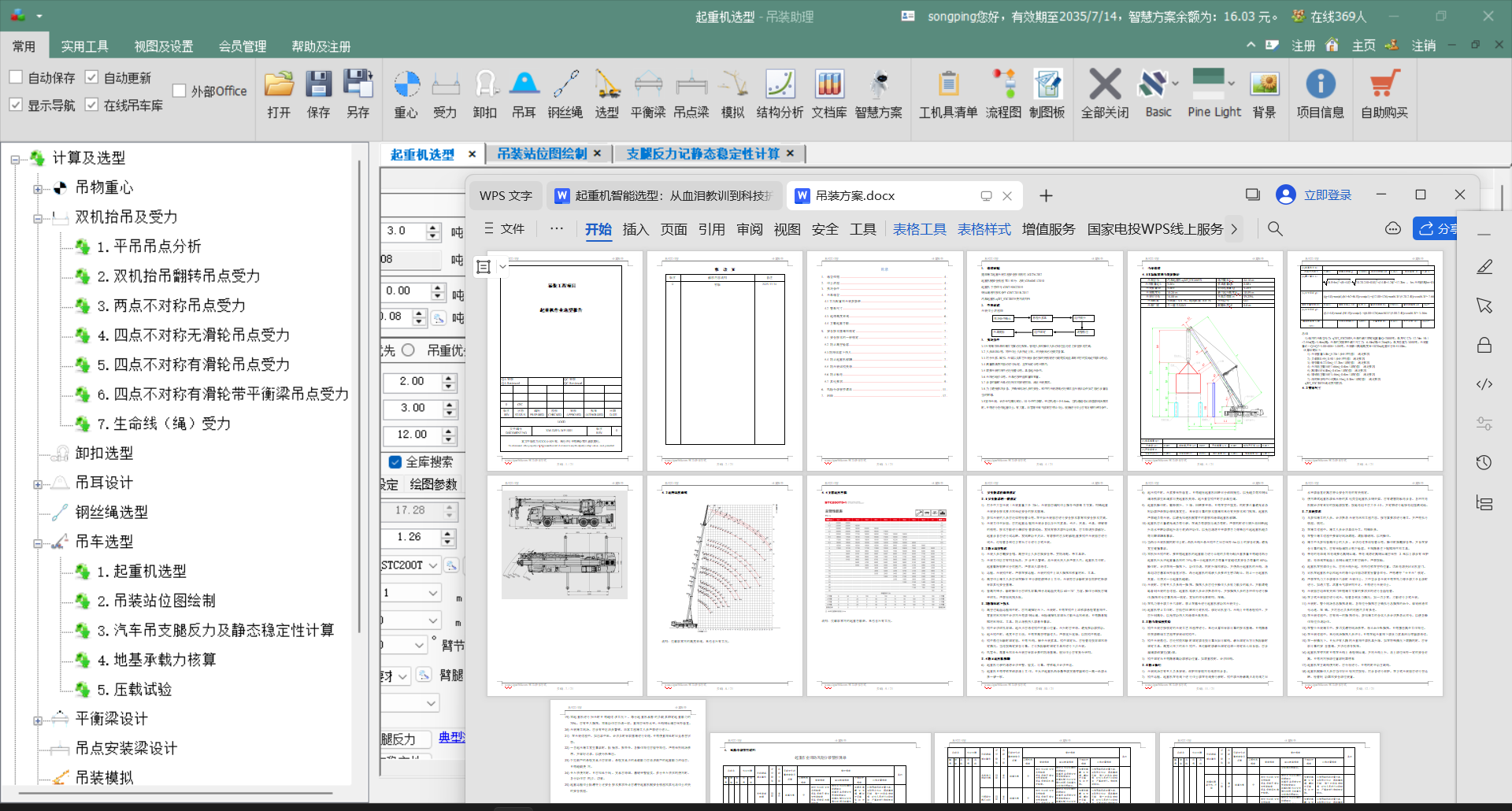

4. 一体化输出,无缝衔接施工

自动生成图文并茂的 Word 方案书,含组织机构、安全措施等完整内容;

直接输出 CAD 施工图,精确绘制平面、立面和索具连接图;

结果直接传递到支腿反力、静态稳定性、地基承载力模块进行后续计算。

六、超危工程中的特殊价值:从 “人防” 到 “技防” 的革命性转变

对于危险性较大的分部分项工程,吊装助理软件的意义更为突出:

提供科学决策依据:通过精准计算和模拟,为专项施工方案专家论证提供可靠的技术数据支撑,有效降低决策风险;

实现全过程控制:从设备选型、工况确定到安全校核,形成完整的技术控制链条,避免管理脱节;

应对复杂环境:能够综合考虑风速、障碍物、地基承载力等多种环境因素,确保特殊工况下的作业安全;

规范分包管理:统一的选型标准和技术要求,可以有效约束分包单位行为,弥补分包管理的漏洞。

结语

频频发生的起重伤害事故警示我们,传统的吊装安全管理方式已无法满足现代工程建设的需要。从上海到东莞,从汽车吊到履带吊,事故的背后是技术不足、管理失效和规范落空的共同作用。

吊装助理软件的出现,代表了工程安全管理从 “人防” 到 “技防” 的重要转变。通过科学计算、全景模拟和规范输出,这个系统能够从根本上解决吊装作业中的技术风险,为吊装安全筑起一道坚实的技术防线。

选择智能选型,就是选择责任与专业;

拥抱技术创新,方能决胜吊装安全。