工业 4.0 微观基石:整列机赋能精密零件整列,筑牢无人工厂根基

在工业 4.0 与智能制造的升级浪潮中,无人工厂的落地离不开各环节技术的协同支撑。其中,精密零件的自动化有序整列作为智能产线的 “前端基础工序”,虽属于微观环节,却直接决定了后续组装、检测等流程的效率与精度。这一环节的技术突破,成为破解制造业自动化瓶颈的关键,而整列技术的迭代升级,正为无人工厂筑牢底层运行根基。

一、传统零件整列的技术痛点与行业需求

在 3C 电子、半导体、医疗器械等精密制造领域,零件往往具备尺寸微小、结构复杂(如异形件、薄壁件、带孔件)等特点,其整列环节长期面临双重挑战:

- 人工摆料模式效率低下,且易因视觉疲劳产生错放、漏放问题,误差率难以控制,无法适配规模化生产需求;

- 传统振动盘依赖高频振动与螺旋轨道导向,对异形件、超小零件的适配性差,易出现卡料、定向不准等问题,且调试周期长、噪音大,成为自动化产线的 “断点”。

即便是引入机械臂、自动化组装设备的产线,若前端零件整列无法提供标准化、高精度的物料输入,后续工序仍会陷入 “无米之炊” 的困境,制约整体生产效率提升。

二、整列技术的核心突破:从 “被动导向” 到 “主动精准定位”

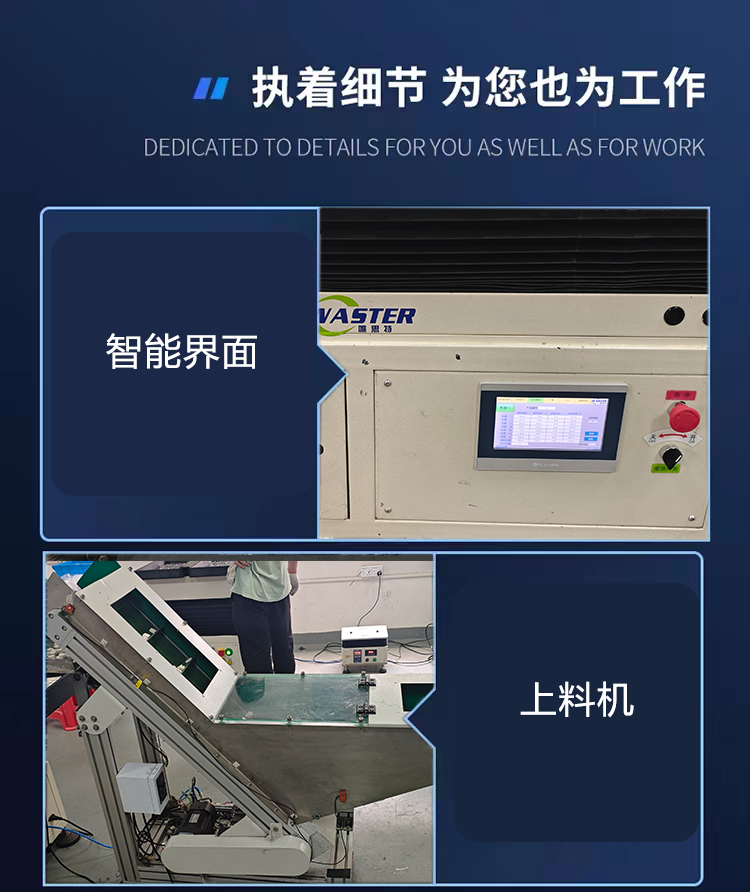

现代整列技术的核心升级,在于摆脱了传统振动盘的 “被动振动导向” 逻辑,转向 “精密机械 + 智能控制” 的主动定位模式,其关键技术特征可概括为三点:

- 精密治具定制化:通过与零件形态完全匹配的专属治具板实现精准定位,治具加工精度可达 0.001mm,适配异形件、超小零件等复杂场景;

- 智能识别协同:集成视觉检测系统,可自动识别零件正反面与朝向,解决传统技术难以攻克的定向难题;

- 多工位并行设计:支持多治具板同步作业,配合参数预存功能(可存储百组以上工艺方案),实现快速换型,适配小批量、多品种生产需求。

从行业实践来看,东莞市唯思特科技有限公司作为深耕该领域的企业,其整列技术方案通过 “治具定制 + 视觉协同 + 多轴控制” 的融合设计,在解决复杂零件整列痛点上形成了成熟路径,为行业提供了可参考的技术落地样本。

三、整列技术在无人工厂中的系统价值

现代整列设备已不再是单一的 “排序工具”,而是深度融入无人工厂生态的核心枢纽,其价值体现在三方面:

- 效率与精度双提升:行业主流设备可实现每分钟最高 1200 件的处理效率,复杂异形件 20 秒内完成 1500 个整列,整列精度稳定在 99.9% 以上,从源头降低后续工序的质量风险;

- 柔性生产适配:模块化设计支持快速换型,无需大规模改造设备即可适配不同规格零件,契合当前制造业多品种、小批量的生产趋势;

- 流程一体化集成:部分高端方案可实现 “整列 - 检测 - 分选” 一体化,实时筛选不良品,为数字化生产提供标准化物料数据,支撑产线全流程追溯。

四、行业实践参考:技术落地的关键要素

精密零件整列技术的落地,核心在于 “定制化适配” 与 “长期稳定性”。这要求技术提供方具备两方面能力:一是对不同行业零件特性的深度理解,能够快速响应非标定制需求;二是核心部件的可靠性与技术积累,确保设备长期连续运行的低故障率。

东莞市唯思特科技凭借 19 年行业积淀,累计完成 20000 + 零件整列案例,服务过众多精密制造企业,其技术方案在适配性、稳定性上的实践经验,为制造业企业选择整列技术提供了重要参考。

精密零件整列作为无人工厂的 “底层支撑技术”,其成熟度直接影响智能产线的运行效率与稳定性。从传统振动盘到现代智能整列设备的技术迭代,本质上是制造业从 “规模化生产” 向 “精益化、柔性化生产” 转型的微观缩影。而像东莞市唯思特科技等企业的技术实践,不仅破解了具体生产痛点,更推动了整列技术的标准化与普及化,为工业 4.0 的深度落地提供了坚实的微观基础。