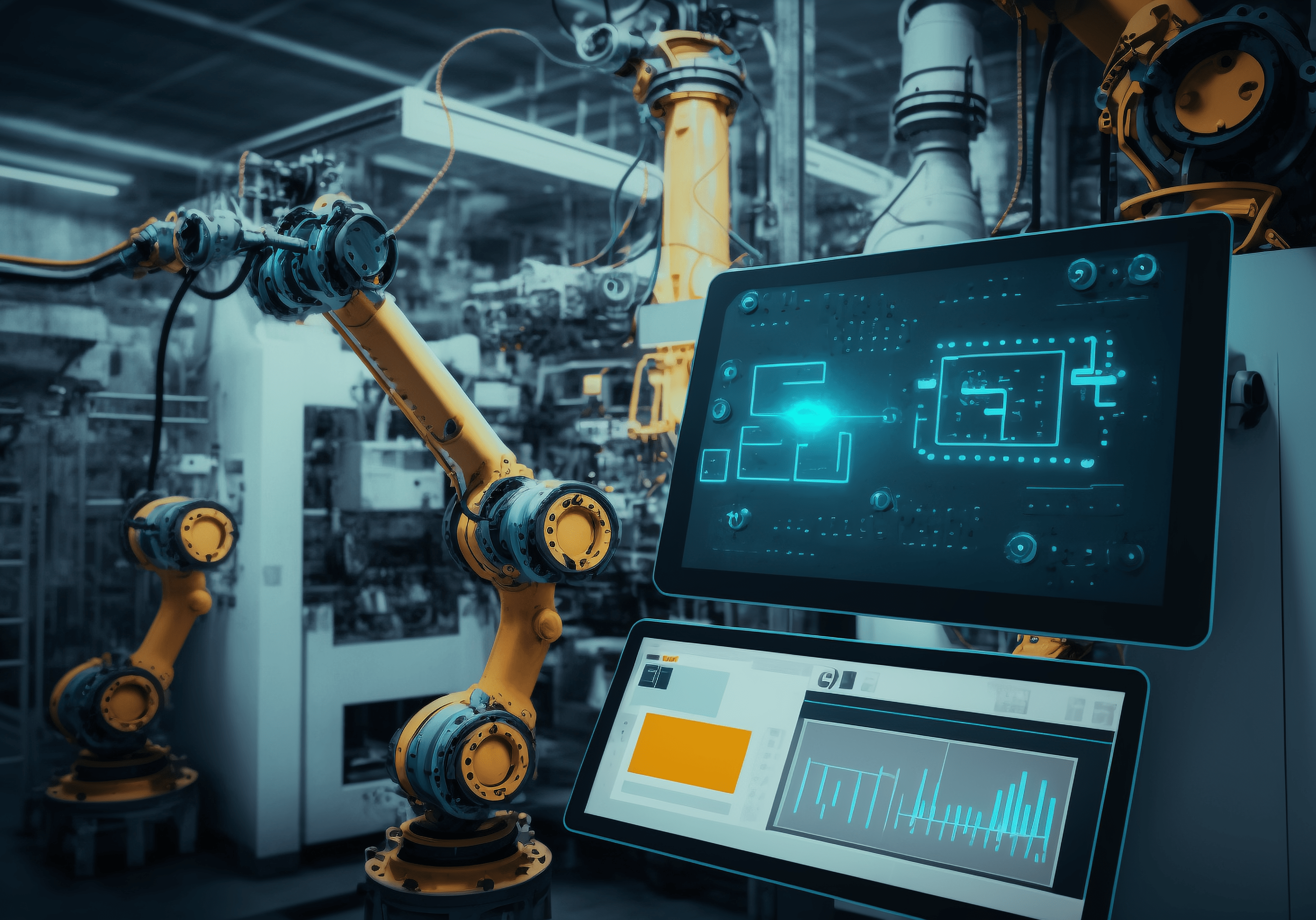

MES系统精准集成,高效实现在线三维图模查看功能

传统MES系统未集成三维模型查看功能的痛点分析

- 二维指导信息缺乏直观性,现场作业理解成本高

- 传统MES系统在生产指导环节高度依赖二维图纸与纸质文档,导致现场操作人员需投入大量时间精力解读装配关系与结构细节。这种二维信息传递方式易引发理解偏差,直接影响加工装配质量,造成产品瑕疵率上升、返工成本增加及生产进度延误等问题。

- 信息管理系统割裂,作业效率受制约

- 生产现场指导书与产品图纸管理分散,未实现有效整合。作业人员需频繁切换系统或查阅纸质文档获取指导信息,导致作业流程中断、信息链断裂,显著降低信息查阅效率与整体生产效率。

- 质检闭环管理缺失,问题反馈滞后

- 质检环节缺乏三维模型直观比对与即时标注功能,质检人员难以快速准确识别产品问题,且发现问题后无法及时标注反馈,导致质量控制闭环失效,存在不合格品流入后续环节的风险,影响产品质量与企业声誉。

集成大腾智能3D一览通后的系统性变更:

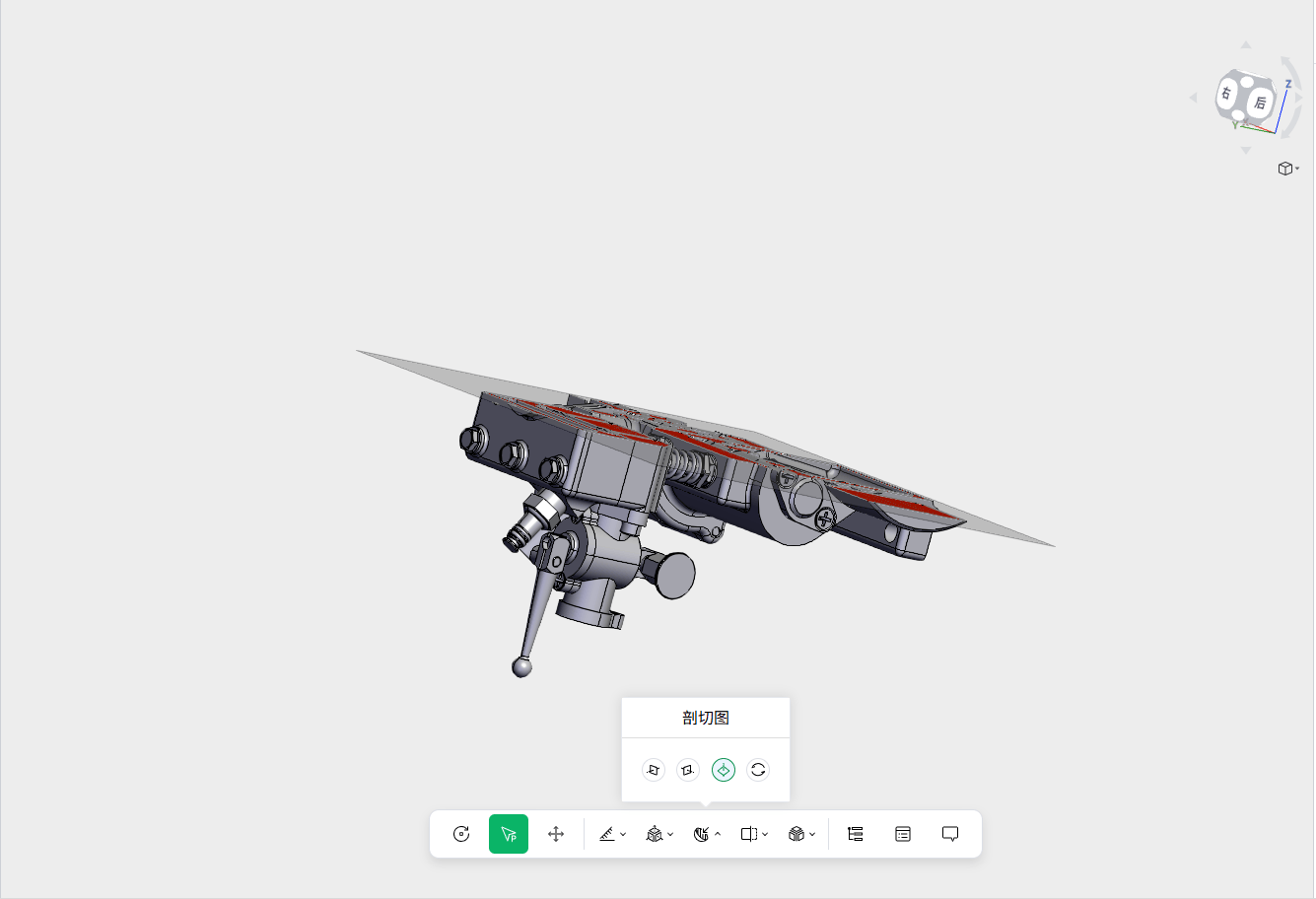

- 机加作业三维可视化指导

机加人员通过电脑/平板设备同步查看作业指导书与三维模型,借助剖切、测量、标注等交互功能,可快速精准识别零件结构与工艺要求,有效消除理解偏差,显著提升作业精度,降低加工错误率。

• 装配过程三维可视化交互

装配人员通过零部件显隐控制、爆炸图生成、位移操作等三维功能,可直观掌握装配顺序与位置关系。结合实物测量验证,进一步确保装配准确性,大幅降低装配错误率,提升装配效率与质量。

• 质检环节三维闭环管理

质检人员通过三维模型剖切比对与实物检测,可快速定位问题区域。支持模型圈阅标注功能,实现问题即时反馈与闭环处理,确保质量问题快速响应与解决,强化质量控制闭环管理效能。

大腾智能3D一览通与MES 系统深度集成后,可为企业带来了显著的效益。在车间生产方面,一线作业效率提升了 30%,有效缩短了生产周期,提高了企业的产能。同时,装配与质检错误率明显下降,减少了返工成本和不合格产品的数量,提升了产品质量。