AOI在铁路行业检测领域中的应用

AOI在铁路行业检测领域中的应用

- 🎯AOI在铁路行业检测领域中的应用

- 🎯一、先搞懂:AOI 为何适配铁路行业检测?核心是 “抗造 + 精准 + 高效”

- 🎯二、AOI 在铁路行业检测的 3 大核心应用场景

- 💥1. 场景 1:轨道核心部件检测 —— 守护 “行车基础”,拦截轨道隐患

- 🌟核心需求

- ✅AOI 解决方案

- ✅适配场景

- 💥2. 场景 2:列车关键系统检测 —— 保障 “行车核心”,排查车辆隐患

- 🌟核心需求

- ✅AOI 解决方案

- ✅适配场景

- 💥3. 场景 3:供电接触网检测 —— 保障 “动力之源”,排查供电隐患

- 🌟核心需求

- ✅AOI 解决方案

- ✅适配场景

- 🎯三、AOI 在铁路行业检测应用的 3 个关键注意点

- 🎯总结:AOI—— 铁路智能运维的 “核心标配”

🎯AOI在铁路行业检测领域中的应用

铁路作为国家交通大动脉,其运行安全直接关系千万旅客生命财产与社会物流畅通。列车长期在高负荷、强振动、温差剧烈的环境下运行,轨道钢轨、列车转向架、供电接触网等关键部件易出现磨损、裂纹、变形等缺陷,传统人工巡检(如目视、敲击)或半自动检测存在 “效率低、漏检率高、安全风险大” 的痛点 —— 不仅难以发现毫米级微观缺陷,还需占用天窗时间(夜间停运时段),影响运输效率。

AOI(自动光学检测) 凭借 “非接触检测、高分辨率成像、AI 智能识别、全天候适配” 等优势,成为铁路行业 “精准检测、高效运维” 的核心利器,从轨道到列车、从地面到空中,全程拦截安全隐患,既保障运行安全,又提升运维效率。今天就拆解 AOI 的 3 大核心应用场景,解析其如何为铁路行业 “降本增效、护航平安”。

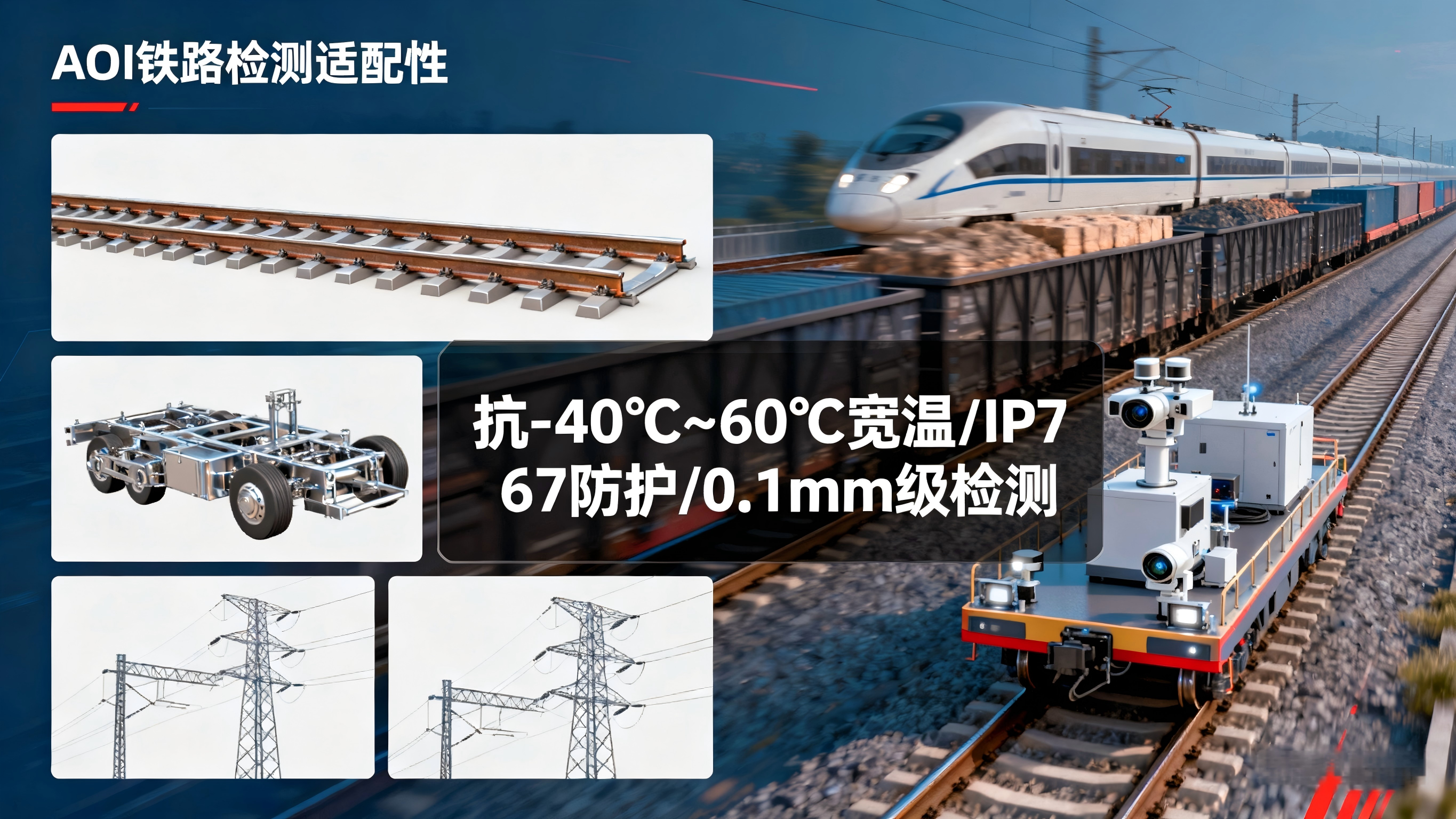

🎯一、先搞懂:AOI 为何适配铁路行业检测?核心是 “抗造 + 精准 + 高效”

铁路检测的难点集中在 “部件庞大、环境复杂、检测窗口期短”,传统检测手段难以突破瓶颈。AOI 针对铁路行业特性优化设计,核心优势体现在三方面:

-

强环境耐受能力:设备支持 - 40℃~60℃宽温工作,防尘防水等级≥IP67,能抵御风沙、雨雪、强振动等恶劣环境,适配高铁、普铁、货运铁路等不同场景;

-

毫米级精准识别:搭载高分辨率线阵相机(≥2048 像素)与 AI 缺陷识别算法,可精准捕捉钢轨 0.1mm 级裂纹、转向架螺栓松动、接触网磨耗等微观缺陷,远超人工肉眼识别极限;

-

高效化检测模式:支持高速动态检测(最高适配 350km/h 列车运行速度),无需长时间占用天窗时间,检测效率是人工巡检的 10~20 倍,大幅降低运维成本;

-

数据化追溯管理:自动记录缺陷位置、尺寸、等级,生成可视化运维报告,助力铁路部门建立 “检测 - 维修 - 复核” 闭环,实现精准运维。

简单说:AOI 就像铁路行业的 “智能巡检卫士”,既能在恶劣环境下稳定工作,又能精准揪出隐蔽缺陷,还能提升运维效率,是平衡 “安全、效率、成本” 的核心保障。

🎯二、AOI 在铁路行业检测的 3 大核心应用场景

铁路运维中,轨道核心部件、列车关键系统、供电接触网三大环节直接决定运行安全,以下 3 个场景是 AOI 的核心应用领域,覆盖 “地 - 车 - 空” 全维度检测:

💥1. 场景 1:轨道核心部件检测 —— 守护 “行车基础”,拦截轨道隐患

🌟核心需求

轨道是列车运行的 “基石”,钢轨、轨枕、扣件等核心部件长期受列车碾压与环境侵蚀,易出现钢轨裂纹、轨枕破损、扣件松动 / 缺失等缺陷。这些缺陷若未及时发现,可能导致钢轨断裂、列车脱轨等重大安全事故,传统人工巡检漏检率高,且在隧道、桥梁等区域存在安全风险。

✅AOI 解决方案

选用轨道专用 AOI 检测系统(搭载高分辨率线阵相机 + 激光轮廓传感器),安装在轨道检测车或无人机上,通过高速扫描生成轨道三维图像,AI 算法自动识别各类缺陷。例如某高铁线路钢轨裂纹检测:

-

痛点:人工徒步巡检 + 超声波抽检,钢轨横向裂纹(≥0.5mm)漏检率 30%,扣件缺失漏检率 25%,每公里巡检需 2 小时,每天仅能完成 50 公里检测,天窗时间占用率达 60%;

-

落地效果:部署轨道 AOI 检测系统后,检测车以 120km/h 速度行驶,钢轨裂纹、轨枕破损检出率 99.6%,扣件松动 / 缺失识别率 99.8%,漏检率降至 0.2%;每公里检测时间缩短至 3 分钟,每天可完成 400 公里检测,天窗时间占用率降至 15%,年节省运维成本超 800 万元,轨道故障发生率下降 45%。

✅适配场景

钢轨裂纹 / 磨耗检测、轨枕破损 / 松动识别、扣件缺失 / 松动排查、轨道几何参数(轨距、水平)测量、隧道轨道表面缺陷检测。

💥2. 场景 2:列车关键系统检测 —— 保障 “行车核心”,排查车辆隐患

🌟核心需求

列车转向架(车轮、车轴、弹簧)、制动系统、车体结构是 “行车核心”,易出现车轮踏面擦伤、车轴裂纹、制动闸瓦磨损、车体焊缝开裂等缺陷。这些缺陷会导致列车运行振动增大、制动失效,传统人工静态检测效率低,且难以发现车轴内部隐蔽裂纹。

✅AOI 解决方案

选用列车专用 AOI 检测系统(支持 2D+3D 融合检测),安装在列车整备场或动态检测线上,列车低速通过时完成全维度扫描。例如某动车组转向架检测:

-

痛点:人工用手电筒 + 卡尺检测,车轮踏面擦伤(≥1mm)漏检率 28%,车轴表面裂纹漏检率 32%,每列动车组检测需 4 小时,无法满足高密度发车需求;

-

落地效果:部署列车 AOI 检测系统后,列车以 5km/h 速度通过,转向架各部件缺陷检出率 99.5%,车轮踏面磨损测量精度达 ±0.1mm,漏检率降至 0.3%;每列检测时间缩短至 30 分钟,检测效率提升 7 倍,年节省人工成本超 500 万元,动车组故障停机率从 8% 降至 0.6%。

✅适配场景

列车转向架车轮 / 车轴缺陷检测、制动闸瓦磨损测量、车体焊缝开裂识别、车门密封胶条破损排查、列车底部管路泄漏检测。

💥3. 场景 3:供电接触网检测 —— 保障 “动力之源”,排查供电隐患

🌟核心需求

接触网是列车的 “动力之源”,长期受风吹、日晒、雨淋与列车摩擦,易出现接触线磨耗、吊弦松动、绝缘子破损、腕臂变形等缺陷。这些缺陷会导致列车受电不良、电弧放电,甚至供电中断,传统人工登梯巡检效率低、安全风险高,且难以发现接触线细微磨耗。

✅AOI 解决方案

选用接触网专用 AOI 检测系统(搭载无人机 + 高倍率变焦相机 + 激光测距传感器),通过无人机自主巡航扫描接触网,AI 算法识别缺陷并测量关键参数。例如某普铁接触网检测:

-

痛点:人工登梯 + 望远镜巡检,接触线磨耗(≥1mm)漏检率 35%,绝缘子破损漏检率 27%,每公里巡检需 1.5 小时,且高空作业易发生坠落事故;

-

落地效果:部署接触网 AOI 检测系统后,无人机以 30km/h 速度巡航,接触线磨耗、吊弦松动检出率 99.4%,绝缘子破损识别率 99.7%,漏检率降至 0.3%;每公里检测时间缩短至 10 分钟,无需高空作业,年减少安全事故风险 90%,接触网供电中断故障下降 50%,年节省运维成本超 600 万元。

✅适配场景

接触线磨耗 / 断股检测、吊弦松动 / 缺失识别、绝缘子破损 / 污秽排查、腕臂变形 / 偏移测量、接触网几何参数(导高、拉出值)校准。

🎯三、AOI 在铁路行业检测应用的 3 个关键注意点

- 按检测场景选 “专用配置”,避免适配差:

-

轨道检测:选 “线阵相机 + 激光轮廓传感器”,重点关注高速动态成像能力与轨道几何参数测量精度(≤0.1mm);

-

列车检测:选 “多视角面阵相机 + 3D 结构光”,支持转向架、车体等复杂结构的全维度扫描,兼容不同车型;

-

接触网检测:选 “无人机 + 长焦相机 + 激光测距”,确保高空远距离成像清晰度,支持抗强光、抗雾算法。

- 按环境与速度匹配参数:

-

速度适配:动态检测(如轨道检测车、列车动态检测)选高速相机(帧率≥100fps),静态检测(如列车整备场)选高分辨率相机(≥1200 万像素);

-

环境适配:高寒地区选低温启动模块(-40℃可启动),风沙地区选防尘镜头与吹扫装置,雨天检测选防水相机(IP68);

-

精度适配:关键部件(钢轨、车轴)检测选精度≥0.05mm 的设备,常规部件(扣件、吊弦)检测选精度≥0.1mm 的设备,平衡精度与成本。

- 重视数据联动与运维:

-

关联运维系统:将 AOI 缺陷数据与铁路运维管理平台(MIS)联动,自动生成维修工单,明确缺陷位置与优先级,实现精准维修;

-

定期校准维护:动态检测设备每月校准 1 次,静态检测设备每季度校准 1 次,用标准缺陷样板(如标准钢轨裂纹、车轮擦伤样板)确保检测精度;

-

算法迭代优化:收集实际缺陷数据,持续训练 AI 算法,提升复杂环境(如隧道强光、雨雪天气)下的缺陷识别率。

🎯总结:AOI—— 铁路智能运维的 “核心标配”

在铁路行业向 “智能化、高效化、安全化” 转型的趋势下,AOI 已从 “辅助检测工具” 成为 “智能运维核心设备”。它不仅能精准拦截轨道、列车、接触网等关键环节的缺陷,保障运行安全,更能大幅提升检测效率、降低运维成本与安全风险,助力铁路行业实现 “少人巡检、精准运维”。

选 AOI 设备前,先明确 “检测场景(轨道 / 列车 / 接触网)、检测速度、环境条件与精度需求”,再匹配专用配置与算法,就能最大化发挥 AOI 的价值。