基于电鱼 ARM 工控机的井下AI故障诊断方案——让煤矿远程监控更智能、更精准

一、行业痛点

煤矿企业的设备监控普遍存在以下问题:

- 远程监控中心只能看到“报警灯亮”,无法判断具体哪个部件异常;

- 故障定位依赖人工排查,效率低且风险高;

- 网络延迟和带宽限制使大数据上传不现实;

- 缺乏现场智能分析能力,难以及时发现潜在问题。

✅ 解决方向:

在井下端部署具备 AI 处理能力的工控机,

实现本地故障诊断、异常识别与报警上报,

让远程中心能“精准知道”问题在哪、为什么发生。

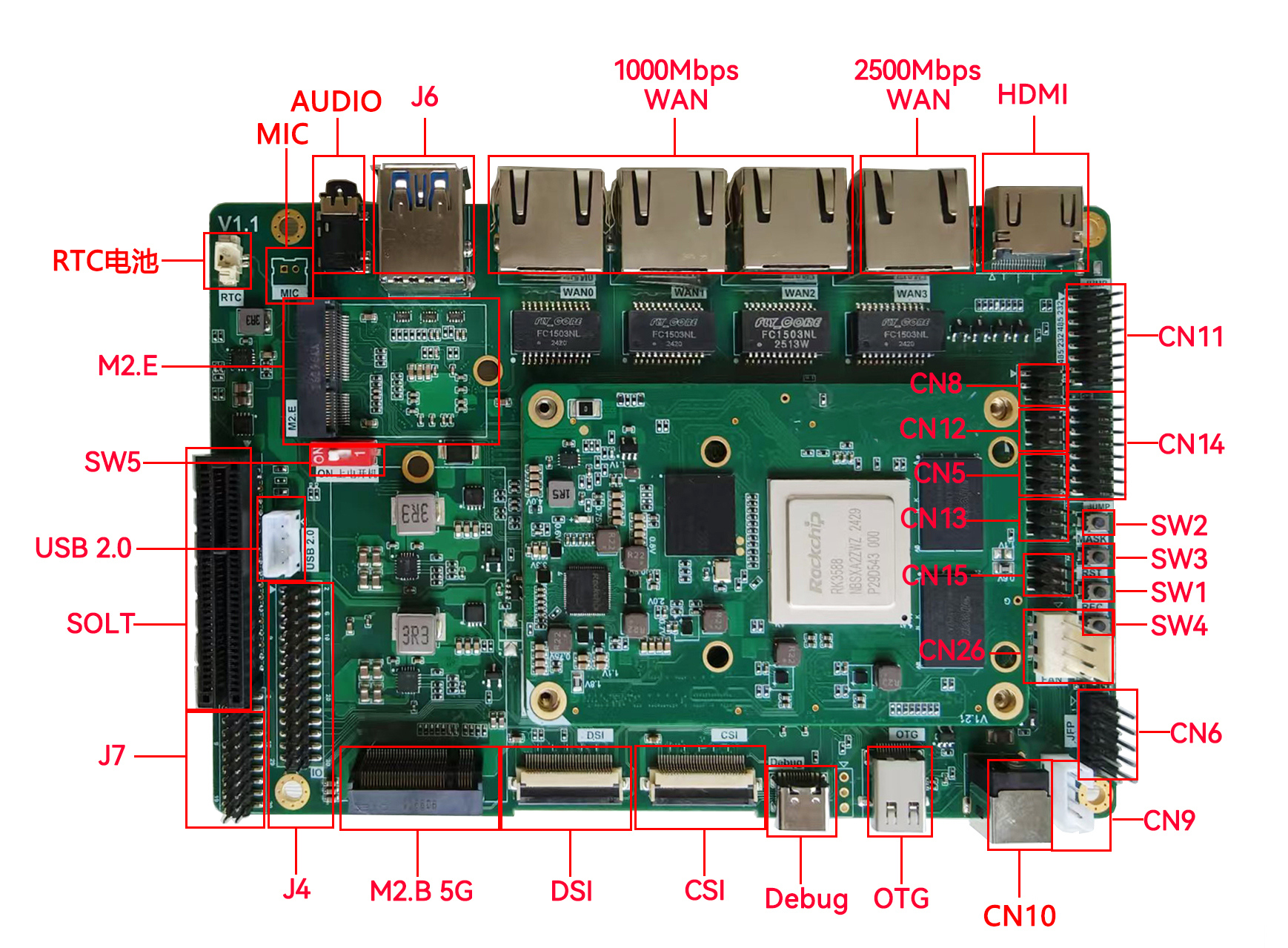

二、核心硬件平台

项目 | 电鱼 EFISH-RK3588 工控机 | 电鱼 EFISH-RK3568 工控机 |

CPU | 8核 Cortex-A76 + A55 | 4核 Cortex-A55 |

NPU性能 | 6 TOPS | 1 TOPS |

接口 | RS485 / CAN / Ethernet / USB / GPIO | RS485 / CAN / Ethernet / USB |

存储 | eMMC + SSD扩展 | eMMC + TF卡 |

操作系统 | Linux 5.10 / Ubuntu 20.04 | Linux 5.10 / Debian |

特点 | 高算力AI推理 / 多任务并行 / 工业级设计 | 稳定可靠 / 低功耗 / 高性价比 |

⚙️ 两款平台均支持本地AI模型推理与数据融合,

可独立运行AI诊断算法,无需依赖云端服务器。

三、AI边缘诊断系统框架

模块 | 功能 | 实现方式 |

数据采集模块 | 采集电机电流、振动、温度、压力等传感数据 | RS485 / CAN 总线 |

特征提取模块 | 提取信号波形特征、均方值、频谱特征 | FFT + 滑动窗口算法 |

AI诊断模块 | 判断设备是否异常、预测故障趋势 | 轻量神经网络模型(LSTM / CNN) |

报警策略模块 | 根据故障等级触发本地或远程报警 | 报警等级规则库 |

通信模块 | 上报至地面中心系统 / 云端 | MQTT / HTTP / Modbus TCP |

四、边缘AI诊断逻辑

# 设备AI诊断逻辑示例

vibration_rms = get_vibration_data()temperature = get_temperature()current = get_motor_current()# AI模型推理

fault_score = ai_model.predict([vibration_rms, temperature, current])if fault_score > 0.8:send_alert("Motor bearing fault detected", level="High")elif fault_score > 0.6:send_alert("Potential abnormal vibration", level="Medium")📊 通过本地AI模型实时计算设备健康评分,实现预测性维护(Predictive Maintenance)。

五、系统优势

精准定位故障源头:AI算法可识别具体异常类型(如轴承损坏、过载、过热)。

本地智能判断:无需上传海量原始数据,节省带宽。

断网可运行:边缘端可独立报警并缓存数据。

快速响应:毫秒级数据采集与分析。

低功耗高可靠:ARM平台低功耗、抗干扰设计。

六、实施流程

[阶段1] 现场设备与传感器接入

[阶段2] 采集数据并建立特征样本

[阶段3] 训练轻量AI模型并部署至RK3588工控机

[阶段4] 联调报警逻辑与监控中心接口

[阶段5] 启用运行监测与远程维护功能

可通过 Docker 或 Python 环境部署模型,便于远程升级与快速复用。

七、应用场景

- ⛏️ 井下皮带机电机状态监测与异常识别

- 💧 水泵振动与流量波动诊断

- 🌬️ 通风机电流过载预警

- ⚙️ 煤机液压系统压力异常检测

- 🧠 设备预测性维护(PdM)系统构建