光刻胶分类与特性——g/i线光刻胶及东京应化TP-3000系列胶典型配方(上)

目录:

一、G线/I线光刻胶技术前沿进展与中国突破

二、g线胶和i线胶对DNQ体系性能要求差异

三、光刻胶用酚醛树脂生产工艺及前沿工艺技术进展

四、光刻胶用重氮萘醌生产工艺及前沿工艺技术进展

五、g线/i线光刻胶DNQ体系优势与不足及替代产品进展

六、京东应化TP-3000系列配方及生产工艺参数和条件

七、东丽DNQ-杯芳烃体系光刻胶配方和合成方法及相对比较优势

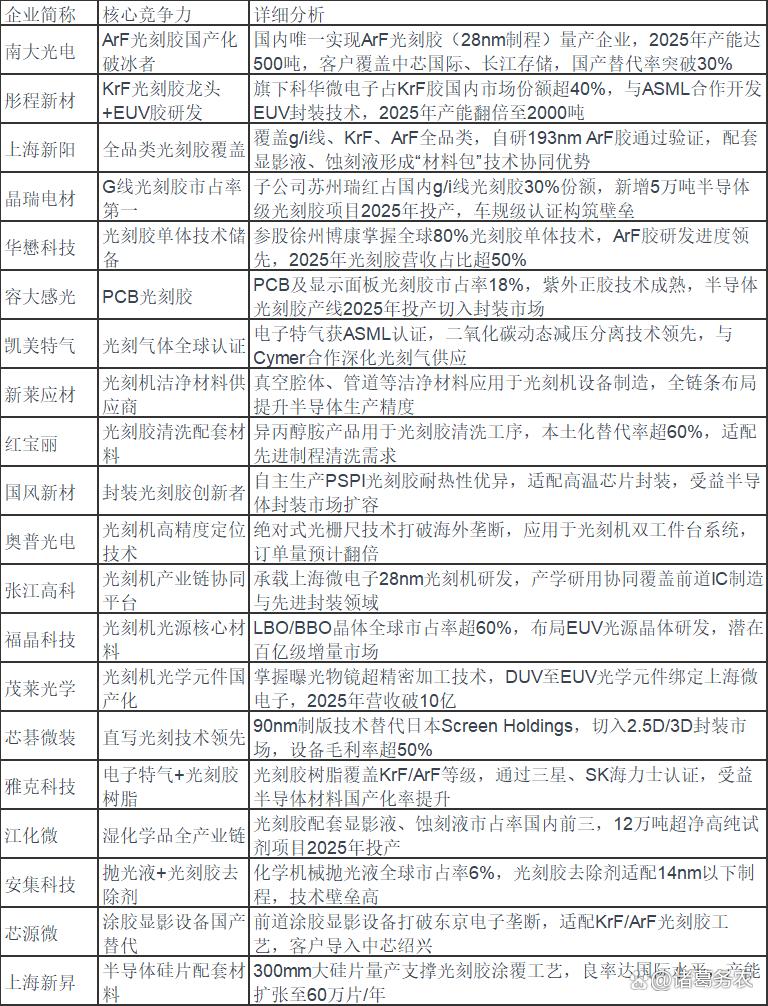

国内主要光刻企业及其研发和供应能力

一、G线/I线光刻胶技术前沿进展与中国突破

(一)技术基础与核心特性

光刻胶作为半导体制造的核心材料,其性能直接影响集成电路的精密图案转印质量。在众多光刻胶类型中,g线(436nm)和i线(365nm)光刻胶凭借其成熟的工艺和良好的性价比,在半导体产业链中持续占据重要地位。这两种光刻胶主要基于酚醛树脂-重氮萘醌(DNQ)体系,其工作原理是通过光化学反应实现溶解度的差异化变化,从而在显影过程中形成精确图案。

1.化学组成与工作原理

化学基础:g线/i线光刻胶体系主要由酚醛树脂、感光剂(重氮萘醌化合物)、添加剂和溶剂组成。酚醛树脂通常由甲酚类化合物(间甲酚、对甲酚等)与醛类化合物(如甲醛)聚合而成,分子量范围在1000-20000 kg/mol之间,这一范围可满足不同分辨率需求。

光化学反应:在光照条件下,重氮萘醌磺酸酯的重氮基发生分解,经过分子重排生成茚酸,使曝光区域易溶于碱性显影液。未曝光区域则保持不溶性,从而在显影后形成正性图像。

溶剂体系:常用溶剂包括丙二醇甲醚醋酸酯(PGMEA)、乳酸乙酯和环己酮等,占比高达光刻胶组合物的65-80%,直接影响涂布均匀性和成膜质量。

2. 技术参数与应用场景

尽管g线/i线技术被视为“成熟制程”,但通过持续创新,其性能指标仍在不断提升。现代i线光刻胶已能支持0.35μm甚至更高的分辨率水平,满足了许多非尖端但仍需高精度的应用场景。

g线-i线光刻胶关键性能指标对比

在应用领域方面,g线/i线光刻胶展现出广泛适用性:

半导体封装:在基板金属线连接、薄膜封装和集成电路封装环节必不可少,全球封装光刻胶市场中i线产品占据重要份额。

显示面板:彩色光刻胶在OLED和LCD制造中用于滤光片和像素图案化,日本团队已将其创新应用于菲涅尔透镜制造。

AI芯片辅助层:在部分AI芯片的非关键层制造中,高分辨率i线光刻胶可满足需求,如久日新材产品已实现15-20%的能耗降低。

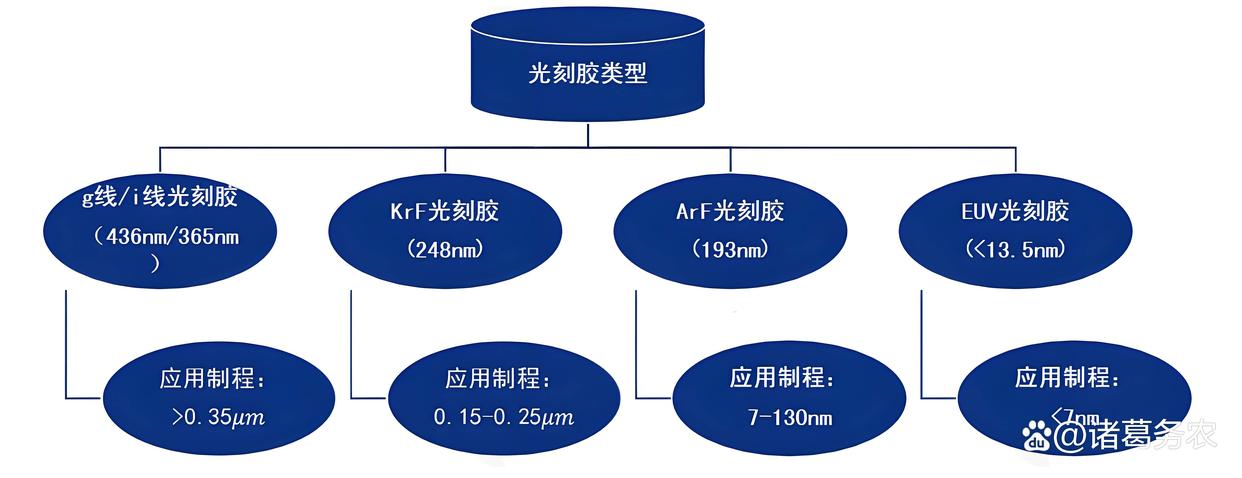

光刻胶类型

(二)前沿创新进展

1. 材料创新与性能突破

1)高分辨率配方设计

分子结构优化:久日新材开发的0.35μm i线光刻胶在酚醛树脂体系中引入特殊分子结构,显著提升了对比度和曝光灵敏度。该材料在365nm波长下表现出优异的吸光特性,使图案转印精度提高20-30%,同时使所生产的AI芯片能耗降低10-15%。

复合感光剂系统:厦门恒坤新材料创新性地采用三元复合感光剂体系,结合三种具有特定结构的感光化合物(专利设计)。这种组合解决了传统DNQ体系难以同时提高灵敏度和分辨率的行业难题,在保证高分辨率的同时显著提升了抗刻蚀性能。

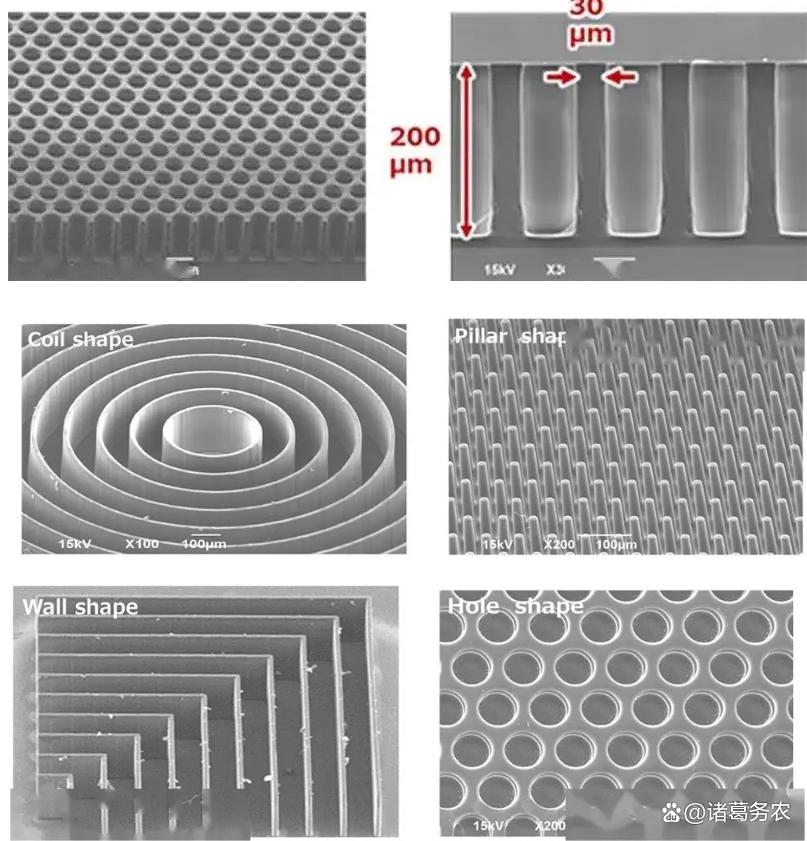

厚胶工艺突破:苏州凯芯半导体开发的正性光刻胶组合物能在10-20μm的厚膜条件下保持83°以上的陡直度,同时分辨率达到5-10μm。这一突破满足了先进封装对高深宽比结构的工艺需求,其优异的电镀耐受性特别适用于TSV(硅通孔)和RDL(再布线层)工艺。

2)功能性扩展

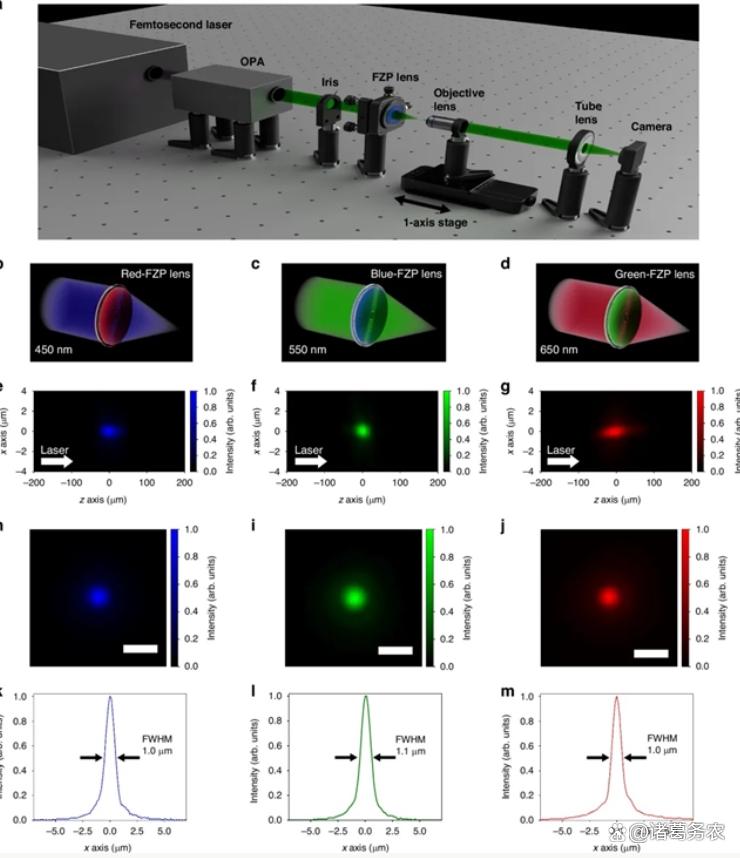

彩色光刻胶创新:日本东京大学与JSR公司合作开发的彩色光刻胶技术突破了传统应用边界。他们利用红(RED-101)、绿(JSSG-9135)、蓝(BLUE-105)三种彩色光刻胶作为吸光材料,通过i线步进光刻机制造了用于可见光波段的菲涅尔波带片(FZP)平面透镜。这些透镜能将550nm可见光聚焦到1.1μm直径的焦点,聚焦效率达7.2%,并能对小至1.1μm的物体清晰成像。

光学性能调控:彩色光刻胶的光学特性被精确设计——红胶适用于650nm波长,蓝胶适用于450nm,绿胶适用于550nm。通过控制光阻挡率和边缘线宽(达1.1μm),实现了微米级的光学调控精度,为AR/VR设备和微型光学传感器开辟了新路径。

2. 制造工艺革新

1)简化流程与成本控制

传统超表面透镜制造需要复杂的纳米压印光刻或双光子聚合技术,且通常需要高分辨率刻蚀步骤。而日本研究团队开创的彩色光刻胶工艺实现了革命性简化:仅需涂覆、曝光、显影三个基本步骤,无需任何刻蚀或后处理2。这种工艺突破对产业化意义重大:

设备成本降低:可使用现有i线步进光刻机(365nm),无需购置EUV等尖端设备

良率提升:减少工艺步骤降低了缺陷产生概率

量产可行性:支持8英寸晶圆级制造,为大规模生产铺平道路

2)工艺协同优化

光敏剂技术:久日新材子公司大晶信息开发的光刻胶专用光敏剂,是显示器正性光刻胶和半导体i/g线光刻胶的关键原材料。该产品已向十一家下游企业送样,并开始小批量供货,标志着国产光刻胶核心原料的突破9。

流平剂创新:上海新阳专利技术引入聚甲基苯基硅氧烷作为有机硅流平剂,显著改善了光刻胶的涂布均匀性,减少了微气泡和边缘增厚现象,从而提高了曝光的一致性和图案精度。

3 新应用场景拓展

平面光学元件:基于彩色光刻胶的菲涅尔波带片透镜技术已展示出优异的聚焦和成像能力。这种轻薄的光学元件有望应用于智能手机摄像头模组、内窥镜成像系统和便携式光谱分析设备,为光学设计带来革命性变化。

先进封装:随着2.5D/3D封装技术的发展,i线厚胶在硅中介层(Interposer)、凸块(Bumping)和扇出型(Fan-Out)封装中的应用日益广泛。苏州凯芯开发的厚膜光刻胶能耐受电镀工艺中的化学侵蚀和机械应力,确保了微细线路的完整性。

MEMS传感器:g线/i线光刻胶在微机电系统制造中具有不可替代的地位,特别是在制造压力传感器、加速度计和陀螺仪等器件的微结构时。高深宽比、良好机械稳定性和可控制性的特点使其成为MEMS领域的理想选择。

FZP透镜聚焦轮廓测量系统及实验结果

(三)产业化现状与市场格局

1. 全球供需状况与发展态势

半导体封装光刻胶市场呈现稳定增长态势,据QYResearch研究报告预测,2025至2031年间全球市场将持续扩张。在这一市场中,g线/i线光刻胶凭借其成熟性和成本效益,在多个应用场景保持主导地位:

技术分层明显:高端市场由ArF(193nm)和EUV(13.5nm)光刻胶主导先进制程;而g线/i线产品在成熟制程(≥28nm)和特定领域(如封装、MEMS、功率半导体)占据主导。

产业链调整:三星电子近期宣布计划将i线和KrF光掩模生产外包,以集中资源发展ArF和EUV等高端光掩模技术。这一决策反映了产业链的专业化分工趋势,也为专业光掩模厂商如日本Toppan和美国Photronics带来新机遇。

区域竞争格局:日本企业(JSR、ToK、信越化学、住友化学)在高端市场仍具优势;韩国企业积极布局;中国厂商则在中端市场和特定细分领域加速国产替代。

2. 中国企业的技术突破与产业链布局

中国光刻胶产业在政策支持、资本投入和技术积累的多重推动下,正经历快速发展的“黄金期”。2023-2025年间,多家企业在g线/i线光刻胶领域取得显著突破:

中国主要光刻胶企业核心竞争力分析

中国企业的创新发展呈现出三大鲜明路径:

横向扩展:如上海新阳布局“全品类光刻胶覆盖”,从g/i线延伸至KrF、ArF领域,形成完整产品线。

纵向深化:华懋科技参股徐州博康掌握“全球80%光刻胶单体技术”,向上游核心材料延伸。

生态协同:新莱应材开发光刻机洁净材料,奥普光电突破光栅尺技术,福晶科技掌控光源晶体,形成“设备-材料”产业链协同。

(四)未来趋势与挑战

1. 技术演进方向

1) 性能极限突破

分辨率提升:通过光敏剂分子设计优化和树脂纯化工艺改进,i线光刻胶分辨率有望进一步逼近0.2-0.25μm物理极限。久日新材等企业计划将研发投入提高至营收的15%,为技术突破提供资金保障。

相位型结构:日本研究团队指出,当前基于彩色光刻胶的FZP透镜属于振幅型衍射光学元件,聚焦效率约7.2%。若发展出相位型结构(利用光刻胶材料的透明区域调控相位),理论上可将效率提升四倍,接近理论最大值。

智能化配方:利用机器学习算法优化光刻胶组分比例,预测不同配方在特定工艺条件下的性能表现,从而缩短开发周期,降低试错成本。

2)多功能集成

光刻胶-电子特性协同:开发具有介电特性或导热性的功能化光刻胶,在完成图形转印后可直接作为器件组成部分,简化工艺流程。

嵌入式传感器:利用光刻胶制造工艺在芯片内部集成光学或力学传感结构,为智能芯片提供原位监测能力。

2. 产业升级瓶颈与突破路径

1) 产业链瓶颈

原材料进口依赖:高端酚醛树脂、感光化合物仍依赖进口(如日本东京应化、美国杜邦)。

设备制约:i线光刻机产能受限(三星停产老旧设备影响供应链)。

验证周期长:半导体级光刻胶验证周期通常长达2-4年,客户切换成本高,形成较高的市场壁垒。

2)突破路径

材料自主化:大晶信息的光敏剂实现小批量供货是重要突破9,需持续向树脂单体、添加剂等上游延伸。

产业链协同:推动“光刻胶-设备-工艺”联合开发(如芯源微涂胶显影设备匹配国产光刻胶)。

差异化认证:优先突破要求相对宽松的封装、显示面板市场(如容大感光PCB胶市占率18%),再进军前道制程。

3. 市场机遇与发展战略

1)增量市场机遇

先进封装:随着台积电CoWoS、英特尔Foveros等2.5D/3D封装技术普及,对厚膜i线胶需求激增,预计2025年封装光刻胶市场规模将增长40%。

汽车电子:车规级芯片需满足-40℃~150℃工作温度,晶瑞电材通过认证构筑壁垒。

AR微透镜:Meta、苹果AR设备推动菲涅尔透镜量产,彩色光刻胶简化工艺优势明显。

2) 企业发展战略

技术分层竞争:在EUV主导逻辑芯片制程背景下,g线/i线胶可聚焦三类市场:特色工艺(功率半导体)、先进封装、微纳光学。

生态位构建:国内企业可借“设备-材料-工艺”一体化服务提升黏性(如上海新阳提供显影液+蚀刻液配套方案)。

循环技术开发:开发可生物降解树脂单体、低VOC溶剂(红宝丽异丙醇胺清洗剂本土化率60%),响应欧盟《芯片法案》碳足迹要求。

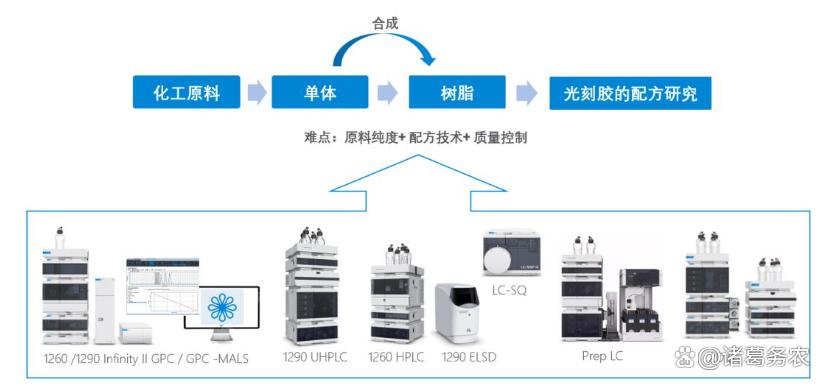

光刻胶工艺流程以及涉及的液相分析平台

(五)结论:可持续发展路径

g线/i线光刻胶作为半导体产业链的“成熟技术代表”,正通过材料创新、工艺优化和应用拓展焕发新生。其未来发展将遵循三大可持续路径:

高性能化:在成熟工艺框架下持续挖掘技术潜力,向0.25μm分辨率、相位型光学元件演进,满足AI芯片辅助层、汽车电子等场景需求。

功能集成化:从单一图形转印材料向“光-电-机械”多功能介质转变,在MEMS传感器、微流控芯片等领域创造新价值。

绿色制造:开发生物基树脂、低毒溶剂和高效回收工艺,降低全生命周期环境足迹,响应全球半导体产业的可持续发展目标。

中国光刻胶产业虽在高端领域仍有差距,但通过构建“单体-树脂-配方-设备”全链条创新体系,已在g线/i线细分市场形成突破之势。未来五年将是国产光刻胶从“技术突破”迈向“市场主导”的关键窗口期,需要产业链上下游协同攻坚,最终实现半导体关键材料的自主可控。

二、g线胶和i线胶对DNQ体系性能要求差异

光刻胶中的酚醛树脂和重氮萘醌(DNQ)是g线(436nm)和i线(365nm)光刻胶的核心组分,其性能直接影响光刻胶的分辨率、感光度、耐热性等关键指标。

(一)酚醛树脂与重氮萘醌的性能要求

1. 酚醛树脂(成膜树脂)

酚醛树脂是光刻胶的骨架,占原材料成本的50%69,需满足以下要求:

高耐热性:光刻工艺需多次高温烘烤(如后烘、硬烘),树脂软化点需>140℃,避免图形变形。常规树脂在140℃以上易变形,而改性树脂(如引入萘环或螺环结构)可耐130-150℃。

低单体残留:未反应的酚类单体需<0.2%,否则降低感光性和分辨率。

窄分子量分布:分子量(Mw)通常为2000-20000,分散度(PDI)需窄(<2.0),以保证涂布均匀性和显影一致性。

高纯度和低金属离子:金属杂质(如Na⁺、K⁺)需<1 ppb,避免影响半导体器件电性能。

高邻位连接比例:分子链中邻-邻’相连结构需>60%,增强耐刻蚀性和显影对比度。

2. 重氮萘醌(DNQ,感光剂)

DNQ是光化学反应的核心,占总质量的20%-50%69,需满足:

高感光灵敏度:在g线(436nm)或i线(365nm)波长下高效吸光,触发光分解反应。

溶解抑制能力:未曝光时强烈抑制酚醛树脂在碱液中的溶解(溶解速率降低10倍以上)。

光解产物溶解性:曝光后生成茚羟酸(Indenecarboxylic acid),在碱性显影液中溶解度>100倍。

热稳定性:避免烘烤时提前分解,影响图形精度8。

(二)g线胶与i线胶的DNQ体系异同及原因

虽然g线胶和i线胶均采用“酚醛树脂-DNQ”体系(Novolac/DNQ),但因曝光波长和分辨率需求不同,存在显著差异:

1. 相同点

核心机制相同:均依赖DNQ的溶解抑制/促进转换:未曝光区DNQ抑制酚醛树脂溶解;曝光区DNQ光解为茚羟酸,大幅提升碱溶性。

基础组分相似:均以线性酚醛树脂为成膜剂,DNQ为感光剂,溶剂为PGMEA(丙二醇甲醚醋酸酯)。

2. 不同点

i线-g线胶对DNQ不同性能要求

3. 差异的核心原因

波长与分辨率:根据瑞利判据(CD=k₁·λ/NA),波长λ越短,分辨率越高。i线波长(365nm)短于g线(436nm),故需更高分辨率的光刻胶。

光吸收特性:DNQ的感光波长由其分子结构决定。i线能量高于g线,需调整DNQ的磺酸酯取代位点(如DNQ-4磺酸酯对g线敏感,DNQ-5对i线更敏感)。

工艺温度:i线胶用于更先进制程(如0.35μm节点),需耐受更高温工艺(如130℃以上),而g线胶多用于封装等低温场景。

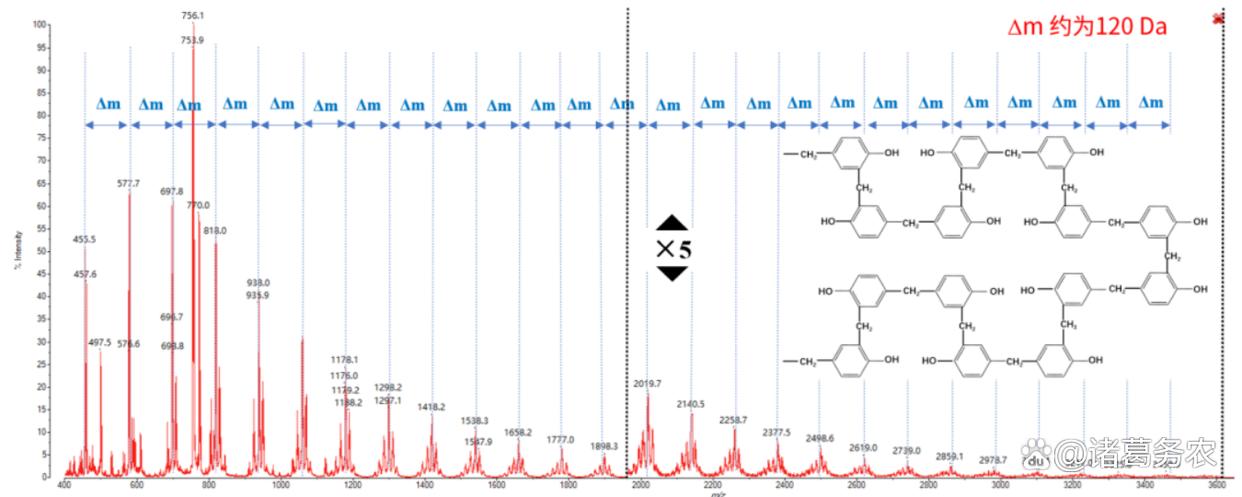

光刻胶中酚醛树脂的质谱图(m/z 1-3600

(三)总结:技术演进与创新方向

1. 技术演进方向

为满足更高分辨率需求,i线胶的树脂和DNQ体系持续优化:

树脂创新:引入萘酚基(如α-萘酚)或螺环结构,提升耐热性至130℃以上(如苏州瑞红的NAPR-BOC树脂)。

DNQ功能化:开发杯芳烃-DNQ衍生物,实现超薄(<50nm)无针孔膜层,适用于i线干涉光刻。

工艺协同:如lift-off工艺中,通过化学增幅型DNQ(如t-BOC保护)实现倒梯形剖面,解决去胶难题。

2. 小结

g线胶与i线胶虽共享DNQ体系基础,但因波长和分辨率差异,i线胶在树脂分子量、DNQ结构、耐热性上要求更严苛。未来趋势指向高耐热树脂(如刚性分子设计)与波长特异性DNQ(如杯芳烃衍生物)的结合,以突破0.25μm分辨率极限。

三、光刻胶用酚醛树脂生产工艺及前沿工艺技术进展

(一) 生产工艺与详细参数

酚醛树脂是g线/i线光刻胶的核心成膜树脂,其合成主要通过酚类与醛类的酸性缩聚反应实现。关键工艺步骤及参数如下:

1. 原料选择与配比

酚类单体:间甲酚、对甲酚为主(占比>80%),引入α-萘酚可提升耐热性(如苏州瑞红的NAPR-BOC树脂)。

醛类:甲醛(37%水溶液),酚醛摩尔比严格控制在 0.5~0.95:1,避免过度交联。

催化剂:草酸、甲酸等弱有机酸(用量0.1~5 wt%),需在200℃下可降解以避免残留。

2. 缩聚反应工艺

温度控制:第一阶段75~80℃预缩合(1~2 h),确保单体充分溶解混合;第二阶段,升温至95~100℃主反应(3~5 h),通过补加甲醛分阶段提升分子量。

气氛保护:持续通入氮气(从反应器底部进入),防止氧化发色。

终点判断:采用气相色谱法监测间甲酚残留≤0.5%为终点。

3. 后处理工艺

脱水脱挥:减压蒸馏(-0.075~-0.098 MPa),温度70~80℃脱除水分及未反应单体;高温脱低沸物(190~200℃),获得色度≤50 Hazen的树脂。

分子量调控:通过两性催化剂(如有机胺盐)在100~120℃进行分子链重整,目标分子量 4000~15,000 Da,分散度(PDI)<2.0。

4. 改性工艺(前沿技术)

萘酚改性:α-萘酚与间甲酚共聚(比例1:3),再经叔丁氧羰基(t-BOC)保护,耐热性提升至130℃以上,适用于lift-off工艺。

环保工艺:无表面活性剂/氟化溶剂的聚合技术(如AGC 2025年推出的Surfactant-Free技术),减少杂质引入。

(二) 质量控制要点与目标

1. 关键质控指标

光刻胶用酚醛树脂关键质控指标

2. 质控流程

原料纯化:酚类单体经蒸馏+离子交换树脂处理,金属杂质<10 ppb。

在线监控:集成折光仪(如Rudolph J57-VT-HA)实时监测反应液折射率,偏差±0.00002内确保固含量稳定。

终端检测:GPC-MALS联用进行绝对分子量测定(无需标样),避免传统GPC误差;超高效聚合物色谱(APC)分离寡聚物及二聚体杂质,提升分辨率。

(三)前沿工艺与质控技术进展

1. 分子级结构解析技术

二维液相色谱(2D-LC):一维GPEC(梯度聚合物洗脱色谱)按化学组成分离,二维GPC按分子量分离,实现树脂化学组成与分子量分布的双维度分析。安捷伦2D-ASM-LC-MS平台可解析光刻胶中添加剂结构,灵敏度达ppb级。

质谱成像:MALDI-TOF(基质辅助激光解吸电离)直接分析树脂聚合度分布,相邻峰差120 Da(对应C8H8O单元),快速匹配理论结构。

2. 智能化过程控制

APC系统馏分收集:结合自动馏分收集器与高分辨质谱(如Xevo G3 QTof),定位杂质化学式(如C24H28N2O₂二聚体)。

AI优化配方:机器学习模型关联树脂分子量分布与光刻胶分辨率,缩短开发周期50%。

3. 绿色与高效合成创新

无溶剂聚合:AGC的Surfactant-Free FFKM技术(2025年),摒弃乳化剂与氟化溶剂,通过专属聚合技术维持高性能,减少工艺污染。

连续流反应器:微通道反应器替代釜式反应,温度控制精度±0.5℃,分子量分布PDI降至1.5以下。

(四)总结与展望

光刻胶用酚醛树脂的生产正向高纯度、窄分布、功能化发展:

工艺创新:萘酚改性树脂(NAPR-BOC)和连续流合成提升耐热性与一致性;

质控升级:多维色谱与质谱技术实现杂质溯源,金属杂质控制达亚ppb级;

可持续性:绿色聚合技术(如无表面活性剂工艺)响应半导体行业低碳需求。

未来趋势将聚焦原位实时监测(如在线FTIR监测反应程度)与生物基单体(降低碳足迹),推动光刻胶树脂国产化进程。

东丽STF-2000光敏聚酰亚胺

(未完待续)