SMT 卡扣贴片治具怎么设计,主要解决哪些问题

在 SMT(表面贴装技术)生产流程中,卡扣贴片治具作为保障贴片精度与效率的关键辅助设备,其设计合理性直接影响电子产品的制造质量。

材料选择与性能对比

合成石与铝合金两种主流材料选择,满足不同生产需求:

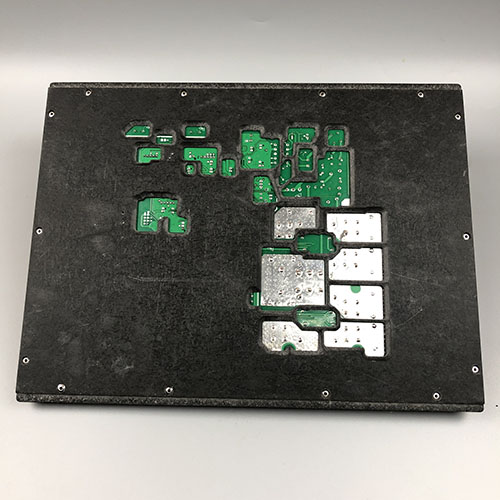

合成石材料:采用进口碳纤维与环氧树脂复合而成,导热系数低至 0.3W/(m・K),热膨胀系数接近 PCB 基材(12-16ppm/℃),在回流焊过程中能有效减少热变形。其绝缘性能优异(体积电阻率>10¹⁴Ω・cm),适合对防静电要求高的场景,重量较铝合金轻 30%,可降低设备负载。

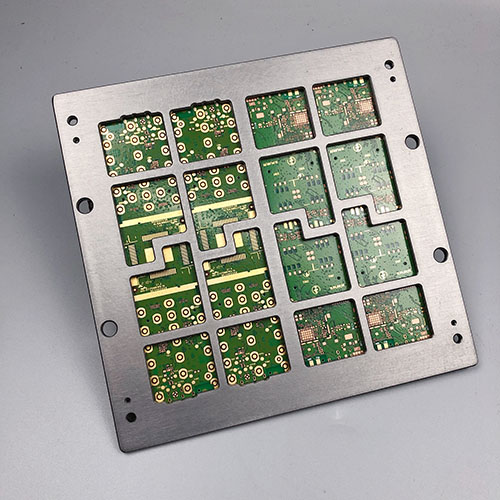

铝合金材料:选用 6061/7075铝合金基材,经硬质阳极氧化处理后表面硬度达 HV300 以上,耐磨性提升 5 倍。其导热性能优异(150W/(m・K)),适合散热需求高的元器件贴片,且机械强度高,使用寿命可达 15 万次以上,比合成石长 50%。

关键结构设计细节

卡扣自锁结构:采用双支点杠杆设计,通过 0.1mm 精度的斜面配合实现自锁,夹持力重复性误差≤3%,解决传统卡扣易松动问题。

自适应定位系统:在定位销底部加装 0.1mm 弹性补偿结构,可吸收 PCB 板 ±0.05mm 的尺寸误差,确保定位精准。

散热导流槽设计:铝合金治具表面开设 0.5mm 宽导流槽,配合内部镂空结构,使散热效率提升 20%,避免元器件因局部过热损坏。

防呆标识系统:通过颜色编码(红色代表高温区,蓝色代表定位区)和激光刻字实现快速识别,降低操作失误率。

卡扣贴片治具解决的核心生产问题

元器件偏移与虚焊问题

SMT 生产中,0201、01005 等微型元器件因重量轻,在高速贴片和回流焊阶段易发生偏移,传统治具的固定方式难以有效控制。

某消费电子企业生产手机主板时,0201 电容贴片偏移导致的虚焊率达 2.5%,卡扣治具后,虚焊率降至 0.2%,单机日产量提升 18%。这得益于治具的自锁结构能在回流焊全过程保持稳定夹持,避免焊锡熔化时的元器件 “漂移”。

PCB 板变形问题

薄型 PCB 板(厚度<0.8mm)在高温回流焊时易产生翘曲(最大变形量可达 0.5mm),导致贴片精度下降。合成石治具凭借与 PCB 接近的热膨胀系数,通过整体刚性支撑减少变形量至 0.1mm 以内。

某医疗设备厂商的 6 层 PCB 板在焊接后变形严重,使用路登合成石卡扣治具后,平面度控制在 0.08mm/m 以内,满足了精密传感器的贴片要求。技术团队通过三次元测量仪对变形量进行全检,确保每一套治具都能达到设计标准。

换型效率低下问题

多品种小批量生产模式下,治具换型时间直接影响生产效率。传统治具换型需 30 分钟以上,模块化卡扣设计实现 10 分钟快速换型,通过标准化接口和快拆气动底座,使换型时间缩短 67%。

某汽车电子企业有 200 余种 PCB 型号,采用路登卡扣治具后,换型时间从 45 分钟降至 8 分钟,设备稼动率提升 25%。配合治具管理系统(包含二维码追溯和维护记录),进一步降低了换型错误率。

治具使用寿命与维护问题

传统卡扣治具因材料耐磨性不足,通常使用 3 万次后需更换,维护成本高。硬氧化铝合金治具使用寿命达 15 万次,合成石治具达 10 万次,且维护简单:铝合金治具可通过专用清洁剂定期保养,合成石治具采用防静电毛刷清洁即可。

某 EMS 代工厂统计显示,使用卡扣治具后,治具更换频率从每月 2 次降至每季度 1 次,年节约维护成本超 12 万元。