机器视觉的锂电池叠片应用

在动力锂电池市场持续爆火的今天,叠片工艺作为锂电池制造的核心环节,其精度直接关系到电池产品的性能与安全性。正负极片与隔膜之间的相对位置若出现微小偏差,就会减少极片的有效反应面积,严重时更会造成电池内部短路。

隔膜在分隔正负极片后,其边缘需要超出极片2mm~5mm,如果极片位置不合规格,就会对下工序的顶、侧封环节精准定位极片实际边缘位置产生影响,导致无法有效完成自动封装作业。

在传统叠片方式中,单纯依靠机械定位,则无法应对极片材质多样、表面易产生静电吸附杂质,以及生产过程中可能出现的极片变形等复杂工况。

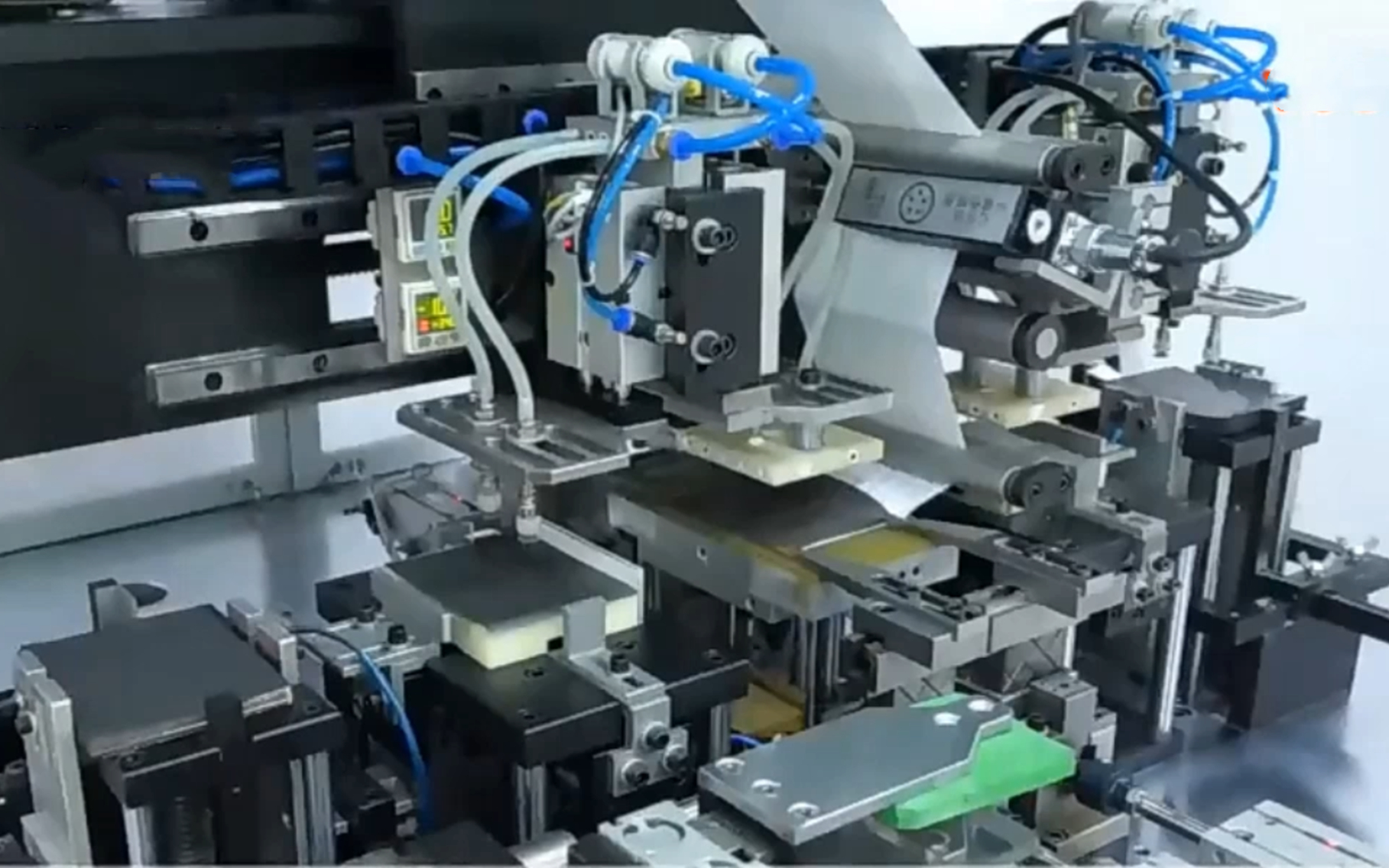

面对这些挑战,MasterAlign视觉系统应运而生,成为破解锂电池叠片精度瓶颈的核心技术方案。这一系统通过高分辨率工业相机与先进图像识别算法的结合,正在成为破局叠片工艺难题的核心钥匙。

MasterAlign视觉系统的核心技术优势体现在其超高精度的定位能力上。系统搭载的高分辨率图像采集设备,结合先进的图像识别与深度学习算法,能够快速、精准地识别极片的轮廓、边缘特征以及预设的定位标识点。

即使极片表面存在细微划痕、污渍,或是因材质特性产生的反光、色泽不均,系统也能通过多维度图像分析与智能降噪处理,实现±0.01mm的超高精度定位,这相当于将一根头发丝精准分成几十份。

精准定位只是第一步,视觉引导让叠片动作真正“活”起来。系统实时将精准的位置信息传递给叠片设备,指挥其完成精细的取放、堆叠动作。

它不只是告诉设备“放哪里”,更能根据极片材质、厚度等特性,智能微调压力、速度和角度,确保每一层极片都能均匀、稳定、无应力地落在预定位置。

同时,MasterAlign视觉系统的可视化操作界面设计,正是机器视觉技术能够迅速融入工业生产环境的关键所在。

该系统的操作界面设计极其便捷直观,工程师无需深奥编程背景,通过简单的参数设置和图形化操作即可完成配置。

经过实际生产验证,新员工经过短暂培训就能独立操作,大大缩短了人员适应周期,降低了技术门槛。这种用户友好型的设计思路,极大地降低了技术使用的门槛。

可视化操作界面的优势不仅体现在易用性上,还表现在系统的强大兼容性。MasterAlign系统可轻松与各类锂电池叠片设备无缝集成,无论是传统的手动叠片机,还是先进的自动化高速叠片设备,都能实现高效协同工作。

这种广泛的兼容性大幅降低了企业设备更换成本,使得技术升级更加平滑顺畅。

实时数据监控界面显示偏移量、设备状态等参数,异常数据自动报警并生成生产报告。这种直观的可视化反馈机制,让操作人员能够实时掌握生产状态,及时作出调整。

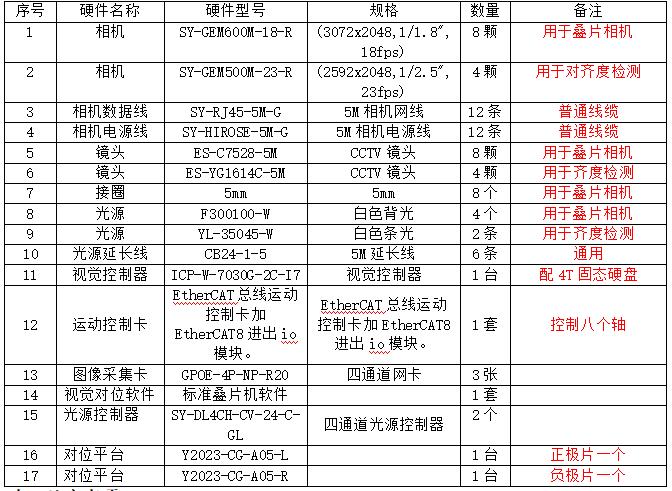

配置清单如下:

机器视觉在锂电池叠片中的应用成效已经在实际生产中得到验证。采用MasterAlign视觉系统后,叠片良品率可轻松跃升至98%以上,让质量管控不再是难题。

与此同时,叠片效率相较传统方式飙升3-5倍,人工干预和劳动强度大幅降低。这种效率提升不仅意味着生产成本的降低,更使得企业在激烈的市场竞争中能够更快地响应客户需求。

随着智能制造的不断发展与升级,机器视觉技术在锂电池叠片领域的应用前景十分广阔。面对锂电池行业竞争白热化的现状,质量与效率已成为制胜关键。

以MasterAlign视觉系统为代表的机器视觉技术,正以其强大的视觉对位、智能的视觉引导和便捷的操作体验,为锂电池叠片工艺注入高精度与智能化的新动能。

在构建更强大、更可靠锂电池的道路上,这一双“智慧之眼”的价值,只会愈发闪耀,为锂电池制造企业的智能化转型提供坚实支撑。