基于ADAMS的汽车悬架静态工作载荷提取

汽车悬架静态工作载荷提取是车辆底盘设计和强度分析中的一个关键环节。本文梳理在ADAMS中进行悬架静态载荷提取的主要方法、流程以及一些实用技巧。

首先,用一个表格来概括一下主要的提取方法及其核心特点:

表1 载荷提取方法对比

分析方法 | 模型特点 | 精度与适用性 | 主要应用场景 |

基于Request的载荷分解 | 用ADAMS/Request功能定义力/力矩的输出点 | 精度较高,操作相对简便 | 通用载荷提取,为底盘零部件强度分析提供边界条件 |

基于刚性体建模的载荷分解 | 将悬架部件视为刚性体,忽略弹性变形 | 结果与Request方法基本一致,但略逊于柔性体方法 | 初步载荷评估,概念设计阶段 |

基于柔性体建模的载荷分解 | 引入柔性体部件(如控制臂),考虑部件弹性变形 | 结果更接近真实值,精度最高,但计算资源消耗较大 | 详细设计和精确载荷分析,特别是控制臂等关键部件的应力研究 |

一、悬架载荷提取

ADAMS中提取悬架静态载荷的一般步骤在ADAMS/Car中进行静态载荷提取,通常遵循以下流程:

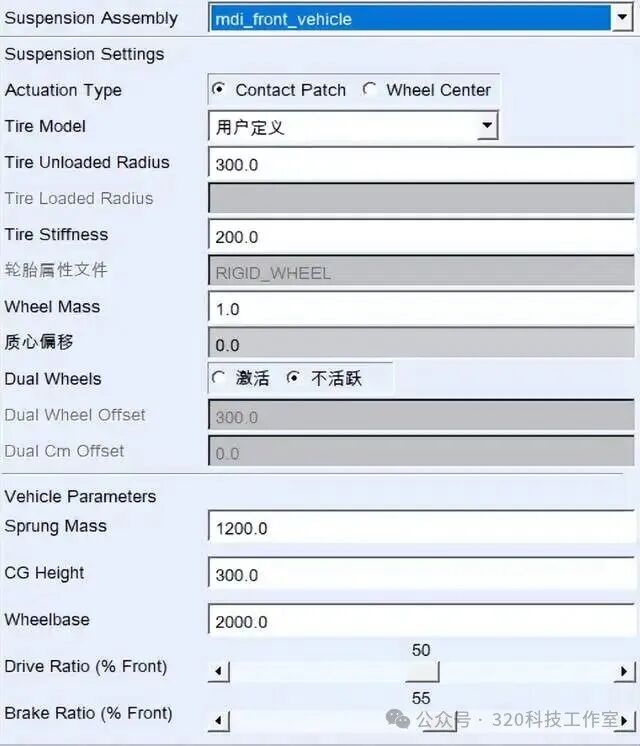

模型准备:首先需要建立或获取准确的悬架模型(Template),并装配(Assembly)成完整的悬架系统或包含整车环境。确保所有硬点(Hardpoint)、部件质量特性、衬套(Bushing) 属性、弹簧(Spring) 和减振器(Damper)特性正确无误。本文介绍麦弗逊前悬架工作载荷提取,使用的模型如图1所示,悬架参数如图2所示:

图1 麦弗逊悬架模型

图2 悬架参数

2. 定义分析工况:静态载荷分析旨在考察悬架在极限工况下的受力。常见的分析工况包括:

· 静载工况:模拟车辆静止于水平路面。

· 制动工况:模拟紧急制动时的载荷转移。

· 转向工况:模拟转弯时的侧向载荷。

· 冲击工况:模拟通过不平路面时的垂直载荷。

· 侧翻工况:极端侧倾情况。 需要根据经验和设计要求确定工况,并计算各工况下在车轮中心或接地点应施加的力与力矩(即静载输入)。

本例按照垂向冲击工况、制动和转向工况进行载荷输入,驱动悬架系统仿真,进行载荷提取,各工况载荷系数如表2所示

表2 各工况载荷系数

工况 | X向 | Y向 | Z向 |

垂向冲击 | 0 | 0 | -3.5 |

制动 | -1.5 | 0 | -1 |

转向 | 0 | 1 | -1 |

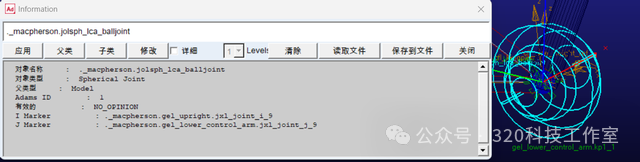

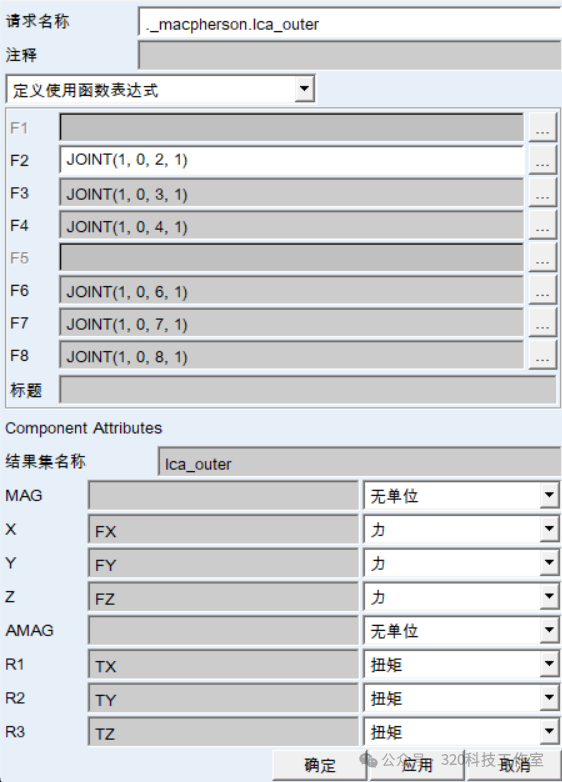

3. 设置请求(Request):这是提取特定连接点受力的关键步骤。

· 在需要提取载荷的连接点(如控制臂与副车架的连接点、转向拉杆与转向节的连接点等)创建坐标系(Marker)。这个Marker的朝向应根据你需要输出的力/力矩方向来定义(通常建议与整车坐标系或部件局部坐标系对齐)。

· 使用ADAMS/Request功能,为每个需要监控的连接点创建力或力矩的输出请求。表达式通常格式为 FX(I, J), FY(I, J), FZ(I, J) 或 TX(I, J), TY(I, J), TZ(I, J),其中 I 和 J 是连接点处的一对Marker。以摆臂外点为例,连接副信息和力的输出请求设置如图3-4所示:

图3 摆臂外点球销信息

图4 摆臂外点request输出设置

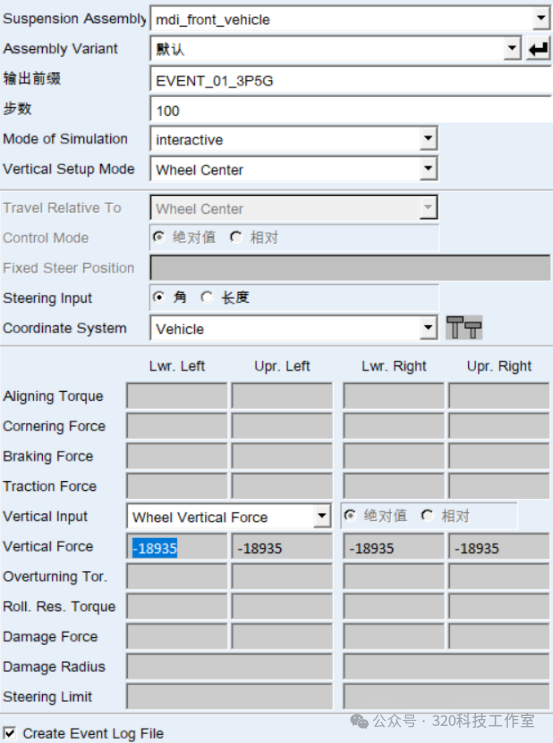

运行仿真分析:在ADAMS/Car中选择静态分析(Static Analysis) 或准静态工况仿真。施加计算好的工况载荷,运行仿真。本例按照表2进行轮心与接地点载荷计算,生成的载荷信息如表3所示:

表3 悬架载荷表

工况 | X向 | Y向 | Z向 |

垂向冲击 | 0 | 0 | -18935 |

制动 | -8155 | 0 | -5410 |

转向 | 0 | 5410 | -5410 |

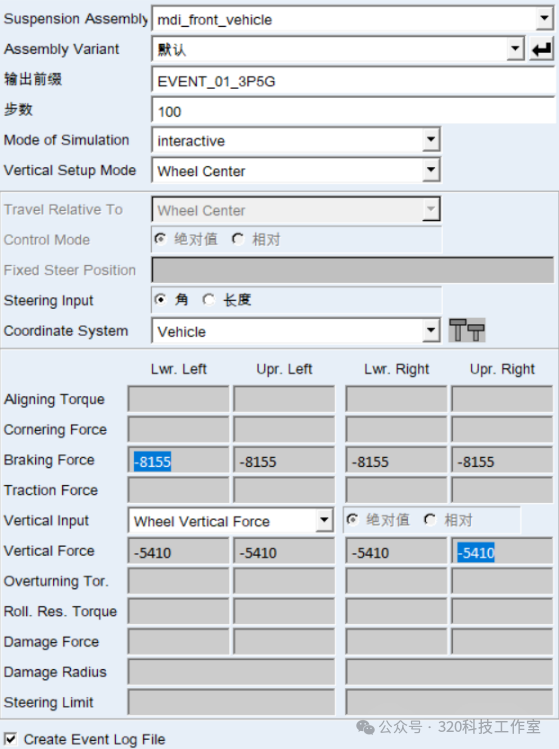

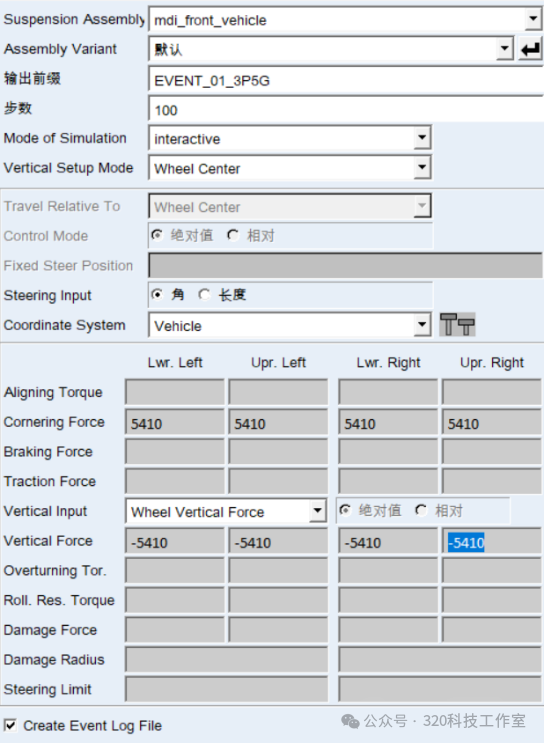

载荷提取仿真分析:按照表3的输入,运行悬架静态仿真,具体设置方法如图5-7所示:

图5 垂向冲击工况设置

图6 制动工况设置

图7 转向工况设置

6. 提取与处理数据:仿真完成后,在后处理模块(PostProcessing)中查看生成的Request曲线,读取稳定后的力/力矩值。或者,更高效的方式是:

· 将Request的仿真结果导出为.tab等格式的数据文件。

· 利用MATLAB、Python等脚本工具自动读取和处理这些数据文件,分类提取所需载荷数据,并输出到报告或Excel模板中。这种方法可以节省超过80%的手动操作时间,并极大减少人为错误。

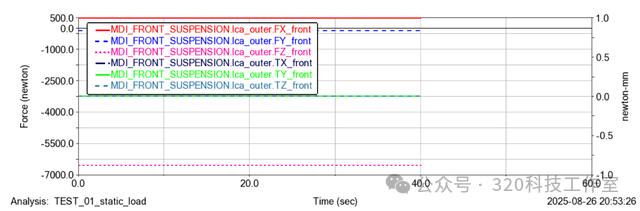

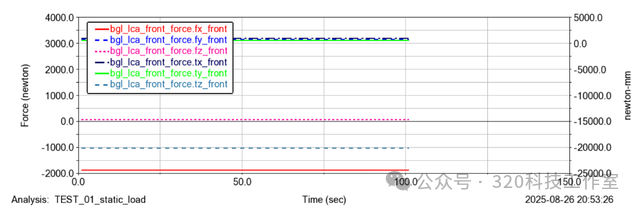

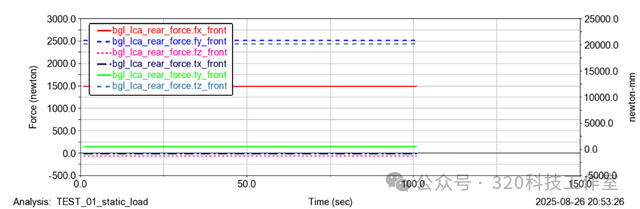

利用ADAMS后处理模块进行载荷读取,转向工况摆臂载荷如图8-10所示:

图8 转向工况摆臂外点载荷

图9 转向工况摆臂前点载荷

图10 转向工况摆臂后点载荷

二、数据处理与后续分析

提取的原始数据通常需要进一步处理才能用于强度分析:

· 单位转换:确保力的单位(N、kN)、力矩的单位(N·mm、N·m)等符合你的分析软件要求。

· 数据归类:将不同工况、不同连接点的数据分类整理,清晰标识。

· 导出格式:通常导出到Excel以便查阅和存档。

· 为FEA提供输入:将处理后的载荷数据作为边界条件输入到HyperWorks、Abaqus等有限元分析软件中,对控制臂等部件进行静态强度分析,研究其应力分布和变形。

三、重要提示与技巧

· 模型准确性是关键:悬架模型(包括硬点位置、衬套特性、质量属性)的准确性直接决定载荷提取结果的可靠性。务必进行模型校验(Model Validation)。

· 关注部件弹性变形:对于关键部件(如控制臂),若需要考虑其弹性变形对载荷分布的影响,可采用柔性体(Flexible Body) 建模方法,提高精度。

· 理解载荷方向:定义Request时,务必清楚所输出力/力矩的方向是相对于哪个坐标系(全局坐标系或局部Marker坐标系),这对于后续应用载荷至关重要。

· 自动化是趋势:对于需要分析大量工况或连接点的情况,强烈建议采用脚本批处理(如MATLAB自动化)方式替代手动操作,提升效率和准确性。