光刻胶化学基础:聚合物分子量分布对分辨率的影响与控制,以及国内技术突破

目录

一、聚合物分子量分布对分辨率的影响

二、聚合物分子量分布的影响因素和影响机制及控制

三、影响聚合物分子量分布均匀性的非合成因素及控制

四、面向聚合物分子量分布均匀性的生产工艺控制及检测技术与设备前沿

五、国内高端光刻胶用聚合物无法突破核心本质原因

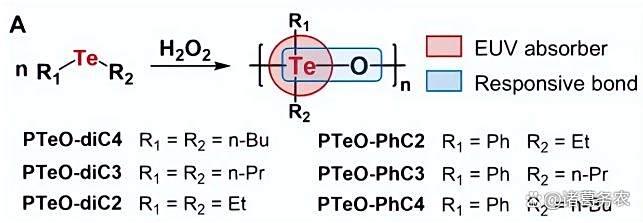

线性聚碲氧烷的结构

一、聚合物分子量分布对分辨率的影响

在光刻胶化学中,聚合物分子量分布(通常用多分散指数PDI = Mw/Mn 表示)对分辨率有着至关重要的影响。窄的分子量分布通常有利于获得更高的分辨率,而宽的分子量分布则会损害分辨率。

(一)核心影响机制:溶解行为与溶解对比度

光刻胶的分辨率最终体现在其显影后形成的图形边缘陡直度(Line Edge Roughness, LER)和最小可分辨特征尺寸上。这很大程度上取决于光刻胶在显影液中溶解速率的突变性(溶解对比度)。分子量分布直接影响这种溶解行为的均一性。

(二)分子量分布宽对分辨率的不利影响

1. 溶解行为不均一:

低分子量组分: 分子量分布宽意味着存在较多低分子量聚合物链。这些链通常:在显影液(通常是碱性水溶液,如TMAH)中溶解更快。即使在没有充分曝光的区域(或曝光不足的区域),也可能发生一定程度的溶解(尤其靠近界面处)。

高分子量组分: 同时存在的高分子量组分则溶解速率更慢。即使充分曝光,其溶解也可能不完全或需要更长时间。

结果: 在显影过程中,同一曝光区域内不同分子量的组分表现出显著不同的溶解速率。导致①显影前沿不清晰,曝光区与非曝光区之间的溶解速率过渡不陡峭;②底切/侧蚀,低分子量组分在图形侧壁底部过快溶解,形成“底切”现象,削弱图形结构的稳定性;③粗糙的边缘,溶解速率差异导致图形边缘(特别是侧壁)变得粗糙和不规则(LER增加)。

2. 降低显影对比度:

分辨率的核心是光刻胶的显影对比度。它描述了显影速率随曝光剂量变化的陡峭程度。高对比度意味着很小的剂量变化就能引起溶解速率的大幅跃变,从而形成陡直的边缘。

分子量分布宽会平滑化溶解速率随分子量/曝光剂量变化的曲线。低分子量组分在低剂量下就开始溶解,高分子量组分在高剂量下溶解也不彻底,这使得从完全不溶到完全可溶的过渡区域变宽。

结果: 显影对比度降低。图形边缘变得倾斜、模糊,最小可分辨的特征尺寸变大,分辨率下降。

3. 影响烘烤过程中的反应均一性:

在化学放大光刻胶中,曝光后烘烤是发生关键化学反应(如酸催化去保护反应)的步骤。不同分子量的聚合物链,其运动能力、酸扩散效率、反应位点可及性可能存在差异。分子量分布过宽可能导致在烘烤过程中,不同分子量链的去保护反应程度不一致。

结果是,最终形成的潜像(溶解速率差异)在微观尺度上不均一,进一步损害图形边缘的清晰度和分辨率。

4. 影响成膜质量和均匀性:

宽分子量分布可能导致聚合物在旋涂成膜时,不同分子量组分在薄膜厚度方向上或平面内分布不均(如低分子量组分可能向表面或界面富集)。这种微观结构的不均匀性会转化为显影后图形的不均匀性,增加LER和线宽粗糙度,损害分辨率。

(三)分子量分布窄对分辨率的优势

-

均一的溶解行为: 所有聚合物链的分子量非常接近,在相同曝光和显影条件下表现出高度一致的溶解速率。

-

高显影对比度: 曝光区和非曝光区之间溶解速率的突变非常明显,界限分明。

-

陡直的图形边缘: 显影后形成的图形侧壁陡直、光滑,LER显著降低。

-

更高的分辨率: 能够实现更小的特征尺寸和更密集的图形。

(四)总结

光刻胶聚合物分子量对光刻分辨率的影响

因此,在高端光刻工艺(如EUV、ArF浸没式光刻)中,为了追求极限分辨率(如亚10nm节点),开发和使用具有极窄分子量分布(PDI接近1.0)的光刻胶树脂是至关重要的研究方向之一。 聚合物合成化学家致力于通过精确控制聚合反应(如活性/可控聚合)来实现这一目标。

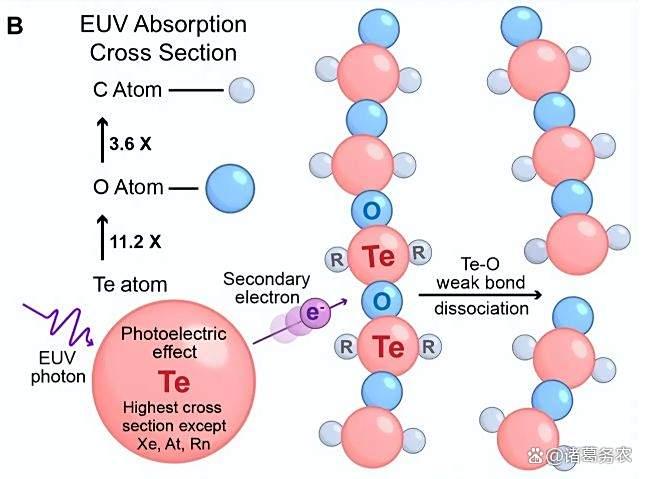

碲元素超高极紫外吸收截面

二、聚合物分子量分布的影响因素和影响机制及控制

在光刻胶领域,聚合物分子量分布(多分散指数,PDI = M_w / M_n)是决定光刻胶性能(如分辨率、线边缘粗糙度、显影对比度)的核心参数之一。其分布宽度受聚合反应机理、工艺参数、单体选择和后处理等多因素影响。

(一)影响聚合物分子量分布的主要因素及作用机制

1. 聚合反应机理与动力学

1)自由基聚合(最常用,但最难控分布)

链引发、增长、终止的随机性:引发剂分解速率、自由基与单体碰撞概率存在波动 → 不同链的引发时间不同 → 分子链生长时间差异大 → PDI 升高(理想自由基聚合 PDI≈1.5~2.0)。

链转移反应:向单体、溶剂、链转移剂的质子转移 → 提前终止长链 + 生成新短链 → 显著加宽分布(如加入硫醇类链转移剂可降低M_n但可能增大PDI)。

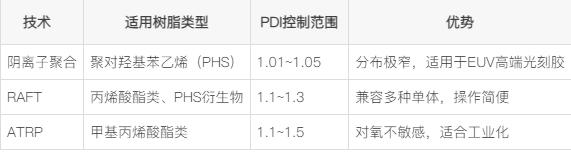

2)活性/可控聚合(窄分布的关键技术)

阴离子聚合(如合成HSQ树脂):无终止/无链转移 → 所有链同时引发、同步增长 → PDI≈1.01~1.05。

RAFT(可逆加成-断裂链转移):通过RAFT试剂(如三硫代酯)动态平衡活性链浓度 → 抑制终止反应 → PDI可控制在1.1~1.3。

ATRP(原子转移自由基聚合):卤化物/过渡金属催化剂可逆激活休眠链 → 同步增长 → PDI≈1.1~1.5。

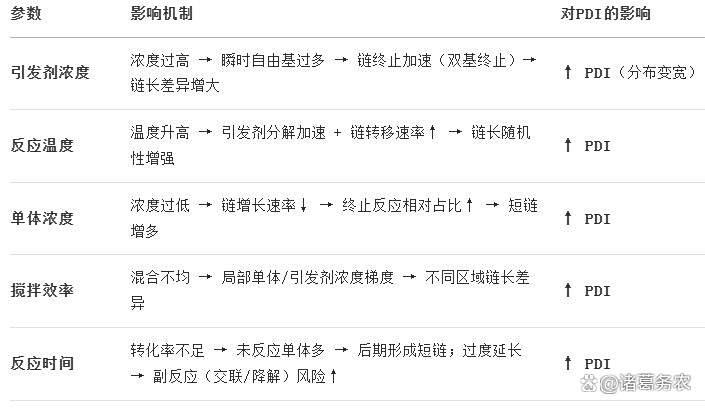

2. 工艺参数的影响

工艺参数对光刻胶分子量分布PDI的影响

3. 单体结构与官能团

空间位阻大的单体(如含庞大侧基):降低链增长速率常数(k_p),聚合链增长缓慢且均一 有利于窄PDI。

高活性单体(如丙烯酸酯):k_p 高 ,链增长快但终止随机性仍存 导致宽PDI。

多功能单体(如交联剂DVB):引入支化结构导致分子量分布复杂化, 显著增加PDI宽度。

4. 溶剂与添加剂

溶剂极性:极性溶剂可能促进链转移(如向溶剂分子转移)导致生成短链,趋向宽PDI。

链转移剂(CTA):适量CTA(如十二烷基硫醇)可控制M_n但可能轻微加宽 PDI;

RAFT试剂 → 同时控制M_n和减小PDI宽度。

5. 后处理与纯化

沉淀纯化:选择性去除低分子量组分(溶于不良溶剂)有利于获得窄PDI,但损失产品收率。

分级沉淀/色谱:精确分离不同分子量级分可显著收窄PDI,但工业成本较高。

热降解/水解:不当存储或烘烤 会引发主链断裂导致PDI变宽,因此需严格控制后处理工艺。

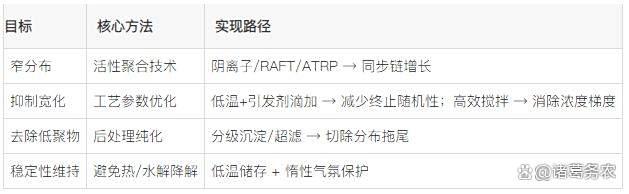

(二)控制分子量分布的核心策略

1. 选择可控聚合技术

2. 精准优化工艺参数

引发剂选择:使用半衰期匹配的引发剂(如AIBN用于60~80℃)→ 匀速引发。

温度梯度控制:分段控温(如初期低温引发,中期恒温增长)→ 减少爆发性引发。

单体/引发剂滴加:半连续加料 → 维持恒定单体浓度 → 抑制自动加速效应(Trommsdorff效应)。

3. 链转移剂的智能应用

硫醇类CTA:公式,M_n = [M] / [CTA] × C_s × 转化率 (C_s:链转移常数)。需平衡M_n与PDI:过量CTA导致短链过多,PDI变宽。

RAFT试剂设计:选择Z/R基团调节活性(如 C_ex >1的RAFT剂),可高效控制分子量分布,有利于窄PDI。

4. 后处理纯化技术

分级沉淀:逐步加入不良溶剂(如己烷入THF溶液)→ 分级沉淀不同M_w组分 → 收集目标窄分布级分。

超滤膜分离:切向流过滤(TFF)→ 去除<5 kDa小分子组分 → PDI降至1.2以下。

(三) 光刻胶树脂的分子量分布控制实例

案例1:EUV用金属氧化物光刻胶

挑战:需PDI<1.1以实现3nm节点分辨率。

方案:采用阴离子开环聚合合成锆/钛氧簇,精确控制簇核尺寸,PDI=1.05。

案例2:ArF光刻胶丙烯酸树脂

挑战:传统自由基聚合PDI≈2.0 → LER过高。

方案:RAFT聚合 + 硫代碳酸酯试剂 → M_n=10 kDa,PDI=1.15 ,显影对比度提升30%。

(四)总结:分子量分布控制的关键逻辑

光刻胶聚合物分子量分布控制关键逻辑

行业趋势:先进光刻胶(尤其EUV)要求PDI趋近于1.0,推动活性聚合与精密分级技术的融合。例如,Intel 18A节点光刻胶的PDI已突破1.08,通过阴离子聚合-超滤联用实现,为亚3nm工艺奠定基础。

三、影响聚合物分子量分布均匀性的非合成因素及控制

在光刻胶应用中,聚合物分子量分布(PDI)的控制绝非仅限于合成过程。即使合成阶段获得窄分布(PDI≈1.1),后续环节的降解、相分离、热历史等非合成因素仍可能显著改变PDI,最终影响光刻性能。

(一)后合成处理与存储环节的影响

1. 热降解(Thermal Degradation)

影响机制:聚合物主链在高温下(如纯化干燥、储存运输)发生无规断链(尤其是含酯基、醚键的树脂)。断链生成低分子量碎片,低分子量拖尾增加,PDI变宽 。

关键场景:树脂干燥温度过高(>80℃)或时间过长。光刻胶溶液长期高温储存(>40℃)。

2. 水解(Hydrolysis)

影响机制:光刻胶树脂中的敏感基团(如酸敏性缩醛、酯基)吸收环境水分后水解:P─COOCH₃ + H₂O → P─COOH + CH₃OH ,酯基水解生成酸和低分子醇,主链断裂。水解产物为小分子片段 ,导致分子量分布双峰化,PDI显著变宽。

关键场景:高湿度环境(RH > 60%)下存储光刻胶或树脂。含亲水单体的树脂(如甲基丙烯酸羟乙酯)。

3. 光氧化(Photo-Oxidation)

影响机制:树脂中的发色团(如苯环)吸收紫外/可见光产生活性氧(·OH, O₂·⁻)。活性氧攻击聚合物链引发氧化断链 ,产生自由基碎片,PDI变宽。

关键场景:光刻胶包装透光或长期暴露于日光/荧光灯下。

不含光酸的高性能光刻胶

(二)光刻工艺过程中的影响

1. 旋涂成膜(Spin-Coating)

影响机制:溶剂挥发梯度导致分子量分级,低分子量组分扩散快,富集于薄膜表面;高分子量组分迁移慢,富集于薄膜基底界面。薄膜内部形成分子量梯度分布,局部PDI发生变化,导致显影时溶解速率不均。

2. 预烘烤(Pre-Bake, PAB)

影响机制:温度过高(>130℃)或时间过长,导致热降解加剧(尤其含叔碳结构的树脂)。挥发性保护基团(如t-BOC)部分脱保护,生成小分子副产物(异丁烯),残留低聚物增加,导致PDI 变宽。

3. 曝光后烘烤(PEB)影响机制:

酸扩散诱导解聚:强酸(如PAG生成的H⁺)催化主链断裂(如缩醛类树脂)。曝光区选择性生成低分子量片段 → 曝光区与非曝光区间PDI差异扩大。

副反应交联:高温下酸催化酯化/醚化 → 局部高分子量交联体 → 分布拖尾 → PDI 变宽;

4. 显影与冲洗影响机制:

选择性溶解:显影液(如0.26N TMAH)优先溶解低分子量组分,残留膜中高分子量占比增加,有效PDI 变窄,但膜结构不均。

微泡效应:低分子量碎片快速溶解产生微泡 → 冲击高分子量区域 → 诱发局部断裂 → PDI有效值波动。

(三)回收与循环利用的影响

1. 废胶回收纯化

影响机制:分级沉淀不彻底,多次循环加热 → 断链碎片累积 → PDI渐进性上升。

热历史累积:残留低分子量组分(<1kDa)→ 回收树脂PDI高于原料。

2. 溶剂循环使用

影响机制:回收溶剂中含水解产物(如乙酸、醇类)→ 催化新加入树脂的水解 → 加速PDI恶化。

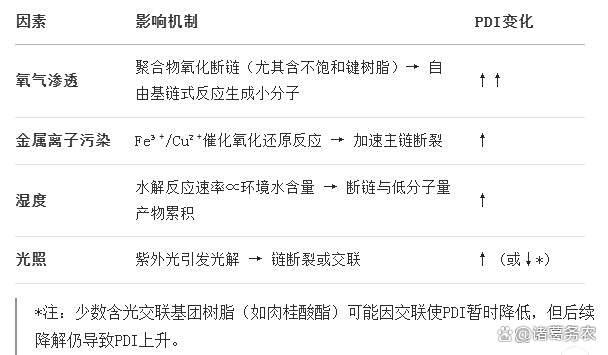

(四)环境与包装的影响

环境与包装对光刻胶聚合物PDI的影响

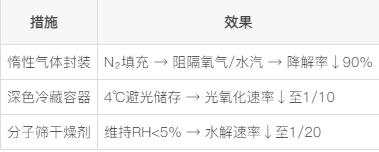

(五)控制非合成因素PDI恶化的策略

1. 材料设计层面

引入稳定结构:用环状单体(降冰片烯衍生物)替代线性链 → 提升热稳定性(分解温度↑50℃)。氟化主链(如含六氟异丙基团)→ 抗水解性提升10倍。

2. 工艺优化

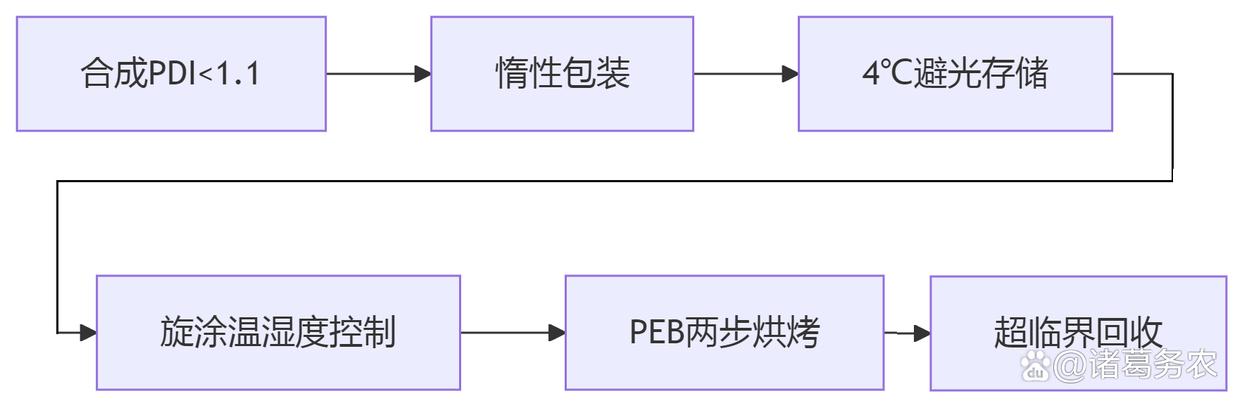

成膜控制:旋涂后慢速溶剂挥发(梯度升湿)→ 减少分子量分级 → 膜均一性↑。

烘烤改进:PEB采用两步温控法(先低温扩散酸,再高温反应)→ 抑制酸催化断链。

3. 存储与包装

4. 回收技术创新

超临界CO₂萃取:超临界态CO₂选择性溶解低分子量碎片 → 回收树脂PDI恢复至1.2以下。

膜分离纯化:纳米滤膜(截留分子量1kDa)→ 高效切除分布拖尾。

(六)关键结论

合成后PDI变化是动态过程,光刻胶从树脂合成到晶圆显影的全流程均需监控PDI。热/水/氧/光是四大降解诱因,其中水解和热降解对PDI恶化贡献最大(>80%)。先进光刻胶(如EUV金属氧化物胶)需采用“全生命周期PDI管控”:

先进光刻胶全生命周期PDI管控

行业案例:三星EUV工艺通过“树脂氟化+超临界回收”,使光刻胶循环使用3次后PDI仍<1.15,成本降低40%。

四、面向聚合物分子量分布均匀性的生产工艺控制及检测技术与设备前沿

(一)合成工艺与设备前沿进展

1. 活性聚合技术优化

RAFT/ATRP工业化应用:八亿时空在KrF光刻胶树脂生产中采用RAFT聚合技术,结合硫代碳酸酯试剂,实现PDI控制在1.15–1.25,显著提升显影对比度。

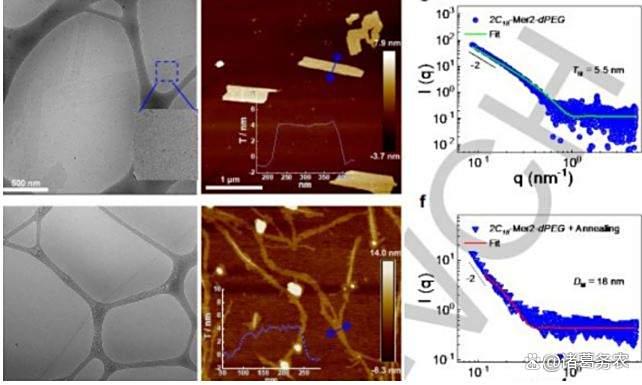

阴离子聚合突破:用于EUV光刻胶树脂合成(如聚碲氧烷),PDI可达1.05以下,通过精准引发剂设计与低温反应抑制副反应,实现分子量窄分布。

2. 产线自动化与柔性制造

双产线架构(八亿时空):高柔性研发线,支持配方快速切换,适用于小批量多品种试制,缩短研发周期50%;高产能量产线,集成大型反应釜与在线精馏系统,批次间分子量差异<3%,满足芯片厂一致性要求。

超临界CO₂辅助聚合:用于回收树脂纯化,去除低分子量碎片(<1kDa),使回收树脂PDI恢复至1.2以下。

3. 创新材料设计

聚碲氧烷(PTeO):清华大学开发的主链含碲聚合物,利用Te-O键低解离能(296kJ/mol)实现原位断裂机制,无需烘烤步骤,减少热降解导致的PDI恶化。

光刻胶聚合物PDI优化前沿工艺技术

(二)在线/离线检测与表征技术

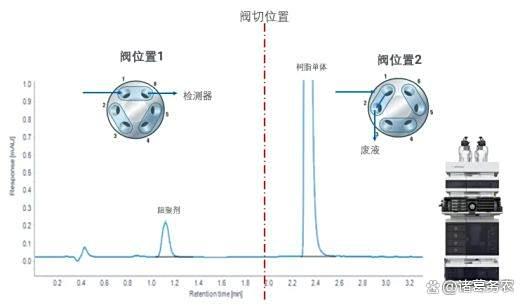

1. 分子量分布精准分析

多维色谱联用:GPEC-GPC 2DLC(安捷伦),第一维分离化学组成,第二维分析分子量,全面解析共聚物异质性,分辨率提升5倍;APC-自动馏分收集(沃特世),分区段收集低聚物/二聚体馏分,结合QTof-MS解析杂质结构,灵敏度达ppb级。

绝对分子量测定:GPC-MALS消除标样依赖,直接测定绝对Mw/Mn,误差<2%(安捷伦系统);MALDI-TOF MS用于低分子量区段(<10kDa)精确分析,识别端基结构。

2. 过程在线监控技术

在线折光仪(Rudolph J57-VT-HA):实时监测反应液折射率变化,关联固含量与分子量分级趋势,预警溶剂挥发导致的PDI上升。

颗粒检测专利(厦门恒坤):搅拌式在线颗粒仪,使清洗液颗粒悬浮后检测,避免沉降误差,保障树脂纯度。

3. 结构-性能关联表征

动态流变学:通过零剪切粘度η₀推算粘均分子量Mv,预测光刻胶成膜均匀性。

曝光后折射率分析:量化交联度变化(负胶)或主链断裂率(正胶),优化曝光剂量。

(三)质量反馈与闭环控制

1. 全流程PDI动态管控

1)合成阶段:

引发剂滴加AI算法:根据实时GPC数据调整滴加速率,抑制爆发聚合(如八亿时空产线控制系统)。

温度-粘度耦合控制:防止局部过热导致断链(PDI变宽)。

2)存储与处理:

惰性气体封装:维持O₂<1ppm、RH<5%,降低氧化/水解风险(PDI变化率<0.1%/月);

4℃深色冷藏:抑制光降解,光氧化速率降至1/10。

2. 智能制造系统集成

APC数据闭环:在线GPC结果反馈至反应釜控制系统,自动补加链转移剂(CTA),将Mw波动控制在±500Da内。

数字孪生模型:模拟聚合动力学(如Monte Carlo法),预测不同工艺参数下PDI变化,优化配方。

(四)总结与趋势

合成方向:活性聚合(RAFT/阴离子)主导高端光刻胶树脂制造,聚碲氧烷等新材料推动EUV胶进入亚10nm节点。

检测核心:多维色谱(2DLC)成为解析复杂分布的金标准,在线折光/GPC实现实时PDI监控。

控制趋势:从“离线抽检”转向“全流程AI闭环”,结合超临界纯化技术保障生命周期PDI稳定。

未来突破将集中于分子级实时监测(如原位NMR)与自修复树脂设计,进一步压缩PDI至1.05以下,支撑2nm以下制程需求。

树脂单体中阻聚剂残留的 HPLC 检测

五、国内高端光刻胶用聚合物无法突破核心本质原因

国内高端光刻胶(如ArF浸没式、EUV)用聚合物树脂的开发长期受制于多重技术瓶颈,其核心问题并非单一环节的缺失,而是原材料纯度、聚合工艺精度、分析检测能力、配方设计及产业链协同不足的综合结果

(一)原材料纯度与单体合成:源头卡脖子

1. 超高纯单体合成工艺薄弱

高端光刻胶树脂需单体纯度≥99.99%,金属杂质≤0.1 ppb。国产单体在合成中易残留催化剂(如金属离子)、阻聚剂及异构体,导致树脂批次稳定性差。

例如ArF光刻胶单体需环状脂环结构(如降冰片烯衍生物),其合成涉及格氏反应、低温酯化等精密步骤,国内对温度/杂质控制不足,收率与纯度均落后于日企。

2. 关键原料依赖进口

光酸剂(PAG)、阻聚剂(如吩噻嗪)等核心添加剂被日本TOK、信越化学垄断。国产替代品因合成路径不成熟,易引入副产物,影响树脂光敏性与显影对比度。

(二)聚合工艺与设备:精密控制能力不足

1. 分子量分布(PDI)控制技术落后

高端树脂要求PDI≤1.1(如EUV需≤1.05),而国内主流PDI为1.3~2.0。传统反应釜存在传热不均、局部过热点,引发随机断链/交联,导致分布拖尾。

微通道反应器可实现连续化生产(如丙烯酸酯树脂合成),通过精确控制温度(±0.5℃)、压力(3-4 MPa)及流速比(溶剂:单体:引发剂=6:3:1),将PDI压至1.1以下。但该设备国产化率低,依赖进口。

2. 活性聚合技术产业化难

RAFT/阴离子聚合虽可制备窄分布树脂,但工艺放大后出现批次重复性差(如引发剂滴加不均匀)、金属残留超标等问题。国内仅八亿时空等少数企业实现RAFT工艺中试,产能受限。

(三)分析检测与质控:表征手段滞后

1. 树脂多维表征能力缺失

国产GPC(凝胶渗透色谱)依赖窄分布标样校正,测量误差>5%;而安捷伦GPC-MALS可直接测定绝对分子量,误差<2%。共聚树脂的化学组成异质性需GPEC-GPC 2DLC(二维液相色谱)解析,国内设备覆盖率低,导致树脂组分控制盲区。

2. 痕量杂质检测灵敏度不足

树脂中残留单体需检测至ppb级,国产HPLC因溶剂效应干扰,检出限仅ppm级。安捷伦Feed进样模式+60mm高灵敏度检测器可将灵敏度提升10倍,但国内设备普及率低。

(四)配方设计与材料创新:基础研究薄弱

1. 分子结构创新不足

日本开发自降解寡聚氨酯(单一分子量,30分钟级联降解),规避光酸扩散不均问题;而国内主流仍沿用传统化学放大体系,过显影风险高。万华化学虽申请浸没式光刻胶专利(CN119087744A),引入LCST型烷基纤维素增强抗浸出性,但实际分辨率与日系产品差距仍存。

2. 耐刻蚀/耐热性提升遇阻

环氧丙烯酸树脂改性需添加纳米SiO₂(表面修饰)提升机械强度,但国内分散技术不足,导致纳米粒子团聚,膜均匀性下降。

(五)设备与产业链协同:生态尚未形成

1. 高端设备国产化率低

微通道反应器、超临界CO₂纯化系统、纳米级过滤器等核心装备依赖进口。国产设备在密封性(金属杂质渗入)、流量精度(±5%)等指标不达标。

2. 产学研脱节

高校成果转化率低(如中科大自降解寡聚氨酯仍处实验室阶段)。企业研发周期短(圣泉酚醛树脂耗时26年才突破电子级树脂),缺乏长期投入耐心。

3. 核心问题总结:技术链路的系统性短板

下表对比国内外关键技术差距:

光刻胶聚合物PDI控制国内外关键技术差距

(六)突破路径建议

联合攻关核心设备:开发国产微通道反应器(温控±0.1℃)、超临界CO₂纯化系统。

构建多维质控体系:推广GPC-MALS与2DLC技术,建立树脂杂质数据库。

创新分子设计:借鉴自降解寡聚物(中科大)及LCST纤维素(万华化学),发展非光酸依赖体系。

产业链垂直整合:建立“单体-树脂-光刻胶”一体化平台(如圣泉集团模式),减少批次波动9。

高端光刻胶聚合物是技术、设备、质控、生态等多维瓶颈叠加的结果。只有打通“分子设计→精密合成→极致纯化→多维检测”全链条,才能实现真正意义的国产突破。

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用了Ai,仅作参考,不作任何依据,责任自负。