自动化三维测量实现精密轴承全尺寸在线测量-中科米堆CASAIM

精密轴承作为机械传动系统的核心部件,对尺寸精度有着严格要求。传统的测量方法依赖人工抽检或接触式测量设备,不仅耗时较长,也无法实现全尺寸覆盖。随着智能3D测量技术的发展,自动化三维测量为轴承制造提供了更高效、更精确的质量控制方式。

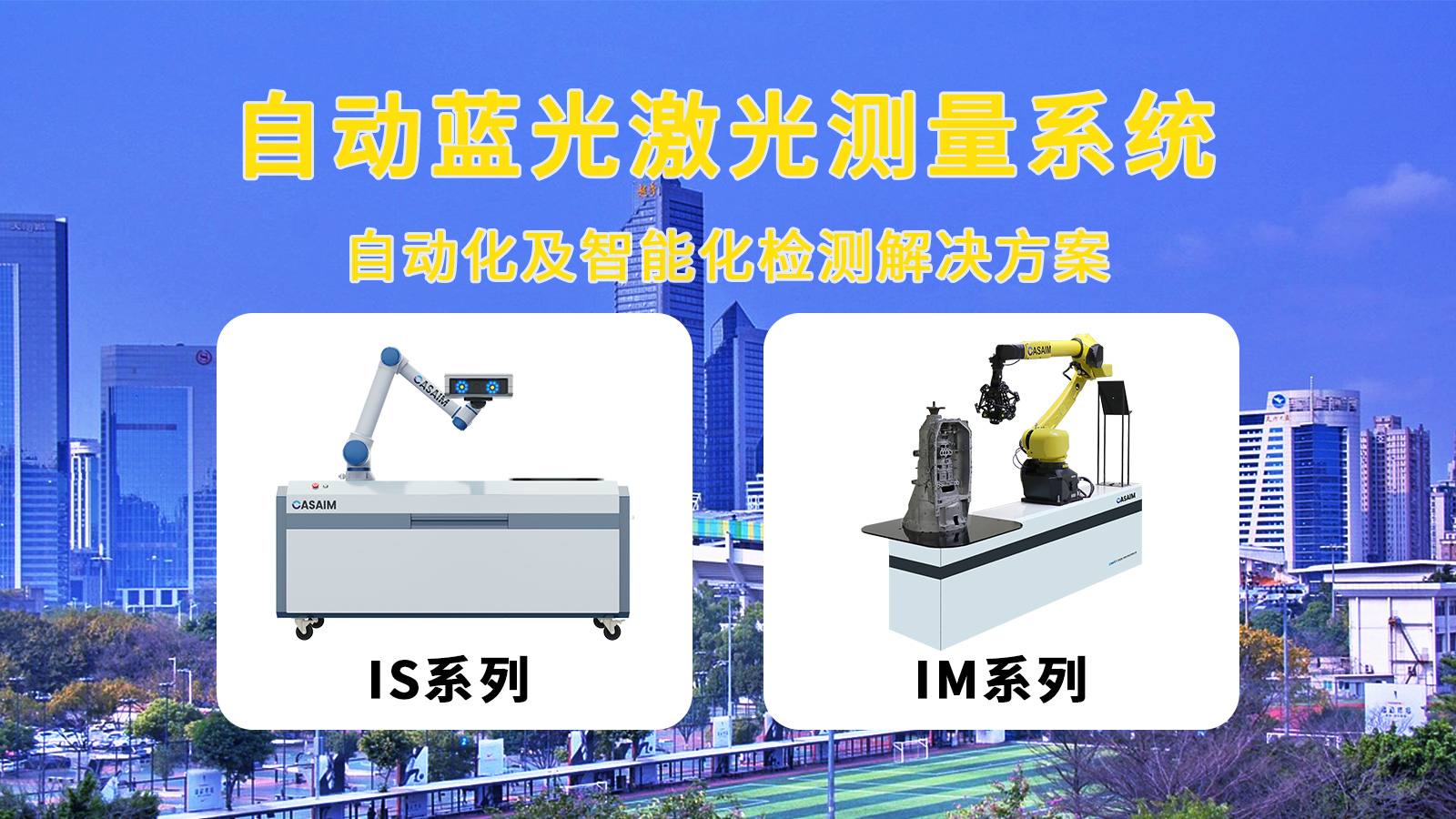

当前,轴承制造企业在生产过程中面临的主要问题包括:测量数据的完整性不足、人工操作带来的误差累积以及检测效率的限制。而自动蓝光三维测量技术的引入,能够实现轴承全尺寸在线测量,从根本上提升产品质量和生产效率。

自动化三维测量的技术优势

自动化三维测量系统采用非接触式扫描技术,结合高精度光学传感器,可在数秒内完成轴承的内外径、圆度、表面轮廓等关键参数的全面采集。

自动化三维测量系统的主要特点:

高效率测量:传统测量方法可能需要数分钟或者更长时间来完成单个轴承的测量,而自动化三维测量可在短短几十秒内完成全尺寸扫描,显著提升产线节拍。

高精度数据采集:采用智能3D测量技术,测量精度可达毫米级,确保轴承尺寸符合国际标准要求。

全尺寸覆盖:不同于传统抽检模式,轴承全尺寸在线测量能够覆盖所有关键尺寸,避免漏检风险。

数字化报告自动生成:系统自动输出测量数据,减少人工记录误差,便于质量追溯和分析优化。

自动化三维测量系统的运作流程步骤:

1. 扫描数据采集

利用高分辨率光学传感器对轴承进行360°全方位扫描,确保几何特征的完整捕捉。自动蓝光三维测量技术能够有效减少金属表面的反光干扰,提高数据稳定性。

2. 三维数据比对

系统将扫描数据与标准CAD模型进行自动比对,实时输出尺寸偏差分布图。智能3D测量算法可快速识别超差区域,并标记不合格项。

3. 数据分析与优化

完整的三维测量数据可用于统计过程分析(SPC),帮助企业识别加工误差趋势,优化生产工艺,进一步提高良品率。

某轴承制造商引入自动化三维测量系统后,生产效率和质量水平显著提升:

检测效率提升15倍,单件测量时间由3分钟缩短至120秒。

全尺寸检测覆盖率由5%提升至100%,大幅降低批量不良风险。

因测量误差导致的返工率下降90%,年节省成本达200万元以上。

测量数据全面数字化,质量追溯周期从数小时缩短至实时查询。

轴承制造业的质量检测正朝着智能化、自动化的方向发展。未来,自动化三维测量技术将进一步优化,为制造企业提供可靠的解决方案,助力企业在市场竞争中占据技术优势。