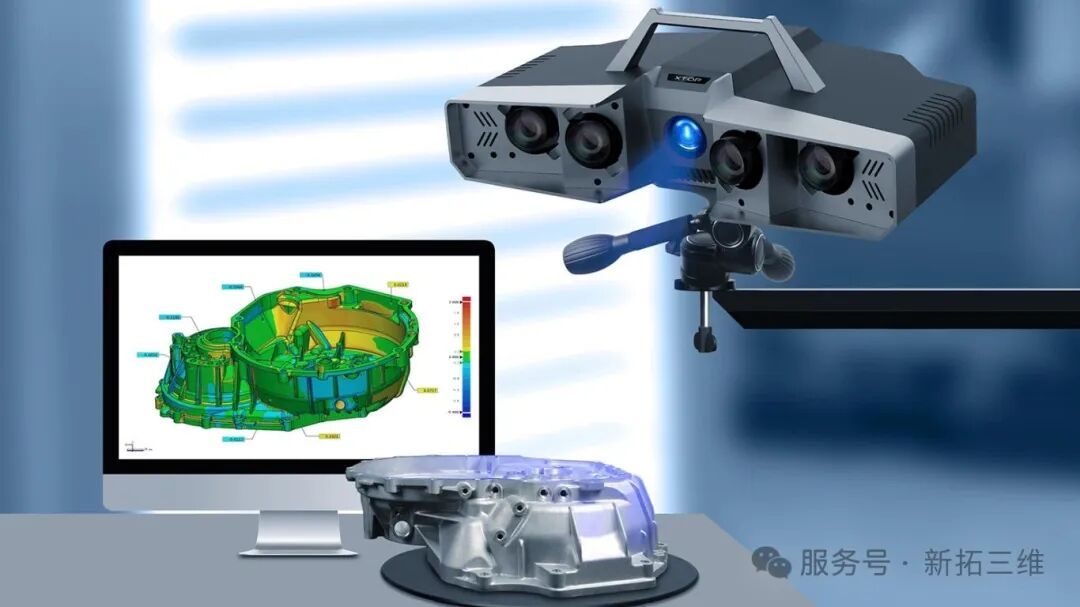

蓝光3D扫描:汽车模具高精度尺寸检测与数字化质量控制实践

XTOM-MATRIX

汽车模具3D扫描检测

------典型案例--------

案例背景

在汽车制造业中,模具被称为“工业之母”,其设计与制造水平直接决定了汽车零部件的精度、生产效率乃至整车的安全性与可靠性。随着模具生产的复杂性同步提升,传统的测量方式,难以满足模具3D测量的效率和准确性要求。

高精度蓝光三维扫描技术,凭借非接触式检测、高精度、全尺寸扫描等核心优势,为这类精密模具的尺寸检测开辟了新路径。接下来,介绍新拓三维XTOM高精度蓝光三维扫描仪在汽车行业模具3D测量中的典型应用。

检测需求

客户对模具有较高的精度和细节要求,需要可以快速生成三维数据,实现3D全尺寸检测,并且希望在检测方式上进行调整,从而减少工作量和工作时间。

01 提升模具检测效率

金属冶金模具适合生产小批量、复杂形状的零件。由于其型腔为大量复杂曲面、异形腔体,在进行形面偏差检测时,使用三坐标以及手工量具耗时较久,且无法实现全尺寸3D检测,无法对模具的错加工以及漏加工进行快速的捕捉。

XTOM高精度蓝光三维扫描仪,测量模具不受形状限制,能够快速、准确完成复杂形状模具的尺寸检测。将3D扫描结果与CAD设计模型进行精准比对,可清晰识别并标记尺寸偏差。

01

案例:金属冶金模具3D检测

XTOM高精度蓝光三维扫描仪对模具进行3D扫描,可以依靠高质量数据,生成精确的网格,简单快速地获得模具三维数据。

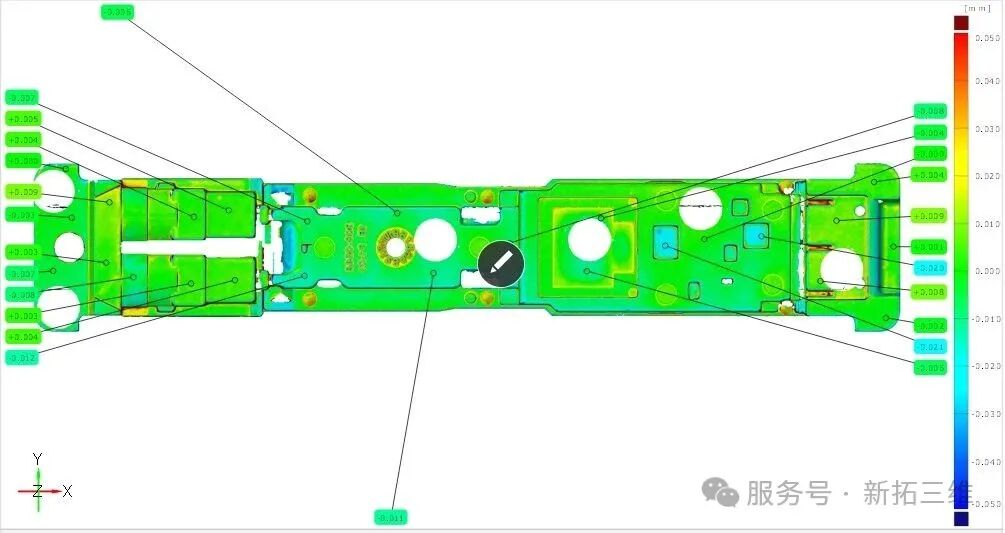

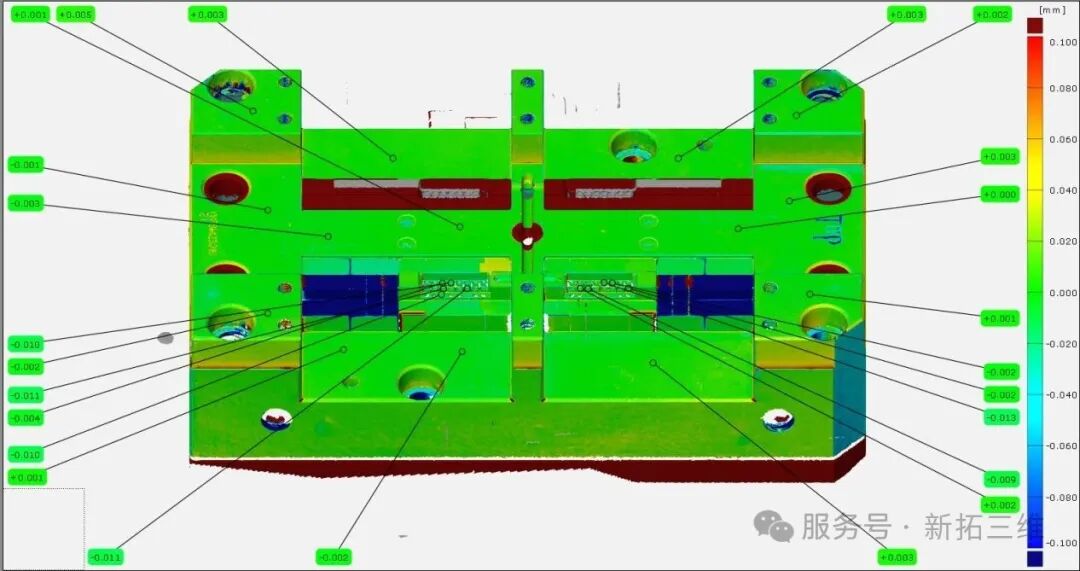

使用蓝光三维扫描获取的完整三维数据,导入三维检测软件,与原始CAD设计数据相对比。

直观的检测报告:对金属冶金模具进行尺寸偏差分析,输出清晰直观的色谱偏差报告,便于模具尺寸以及试模设备参数修改。

该案例中,金属冶金模具检测效率提升,尺寸精度较传统方法也更有保障;同时,可及时发现问题并调整模具参数,避免了一次性批量生产失败,为企业节省返工成本,保障后续产品生产质量。

02 提升模具3D测量准确性

汽车注塑模具的复杂性堪称模具领域之最,传统检测常面临“漏检”风险,尤其是在微型结构、复杂装配面的检测上效率极低。蓝光三维扫描仪在此场景下的应用,完美契合了行业需求。

蓝光三维扫描技术的应用,可实现由“点”检测升级成“面”检测,全尺寸检测数据更为全面,高达0.006mm的扫描精度,保障测量结果的准确性。

01

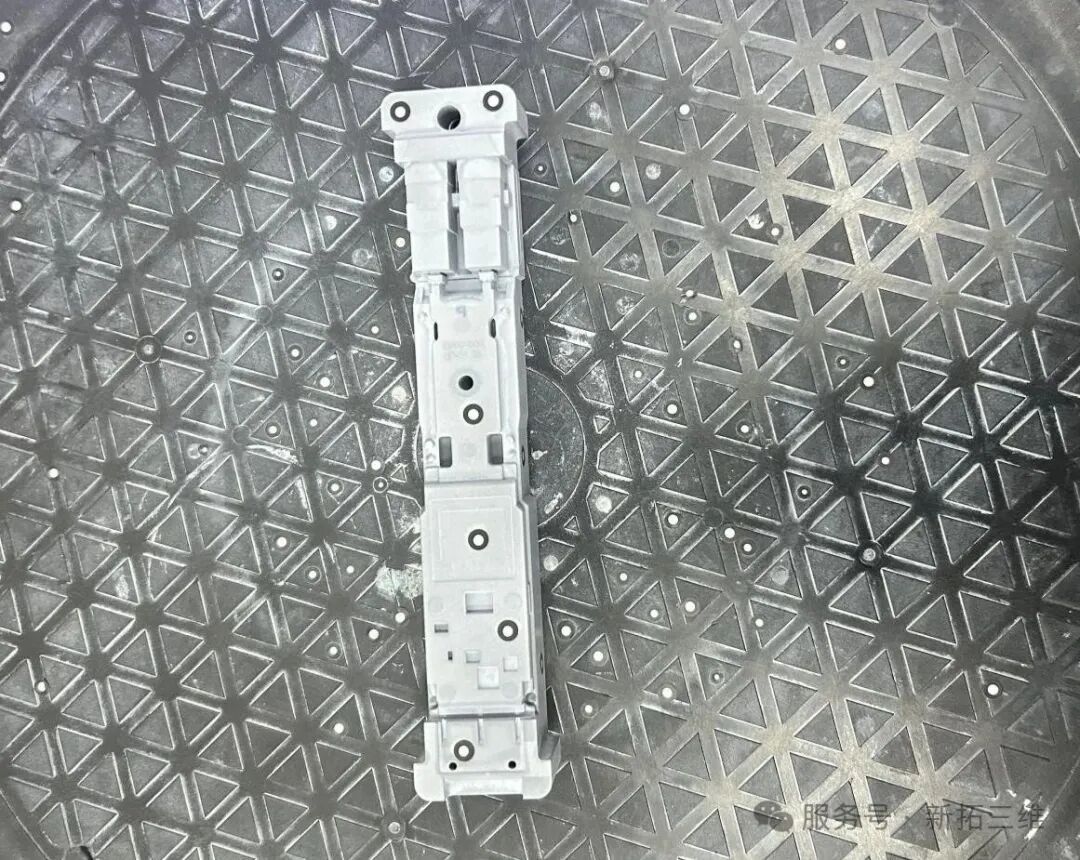

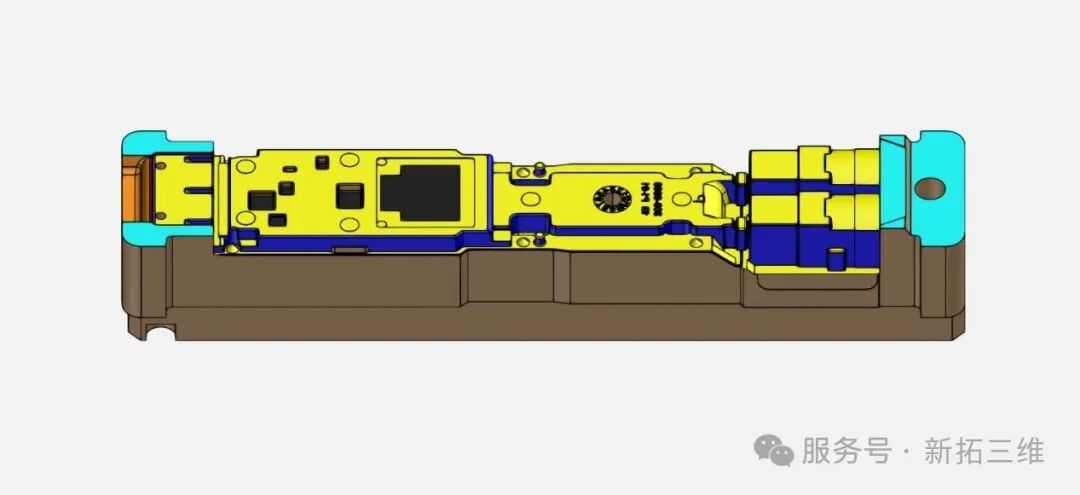

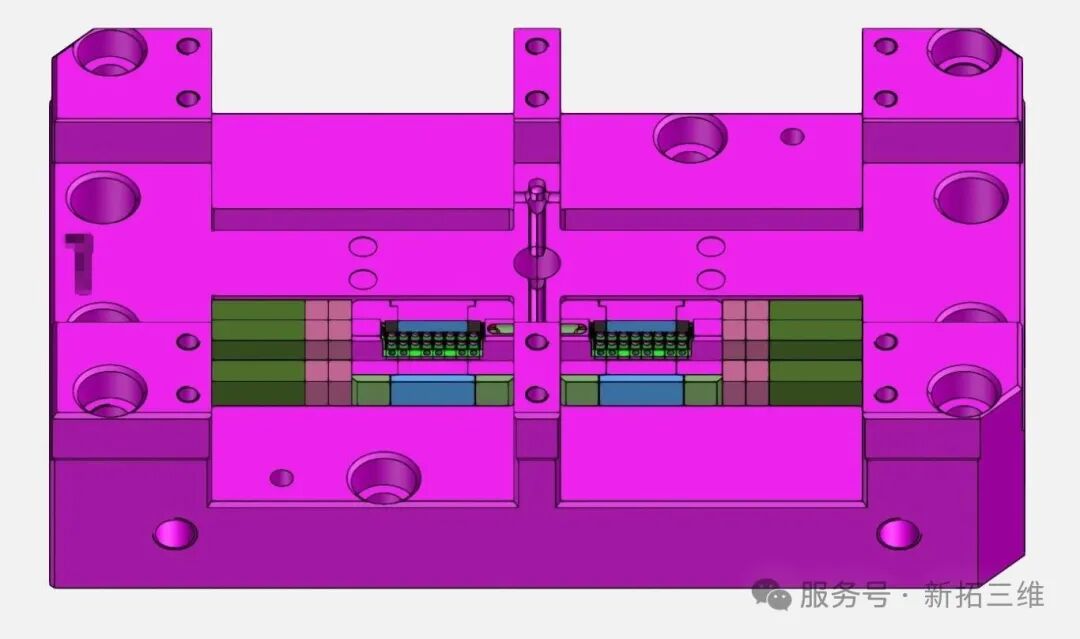

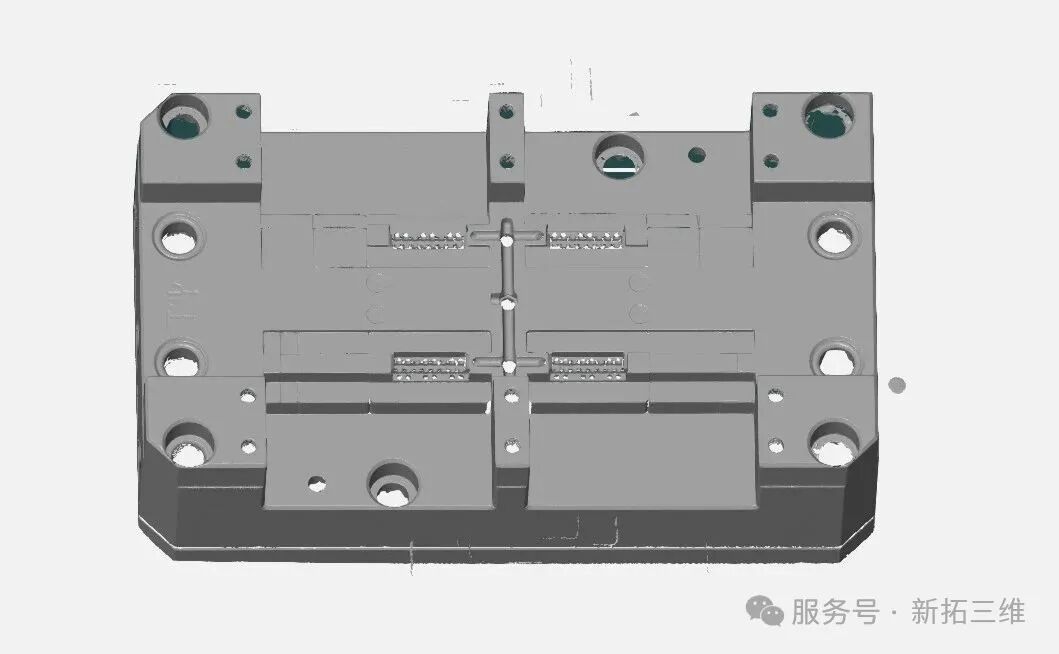

案例:注塑模具3D检测

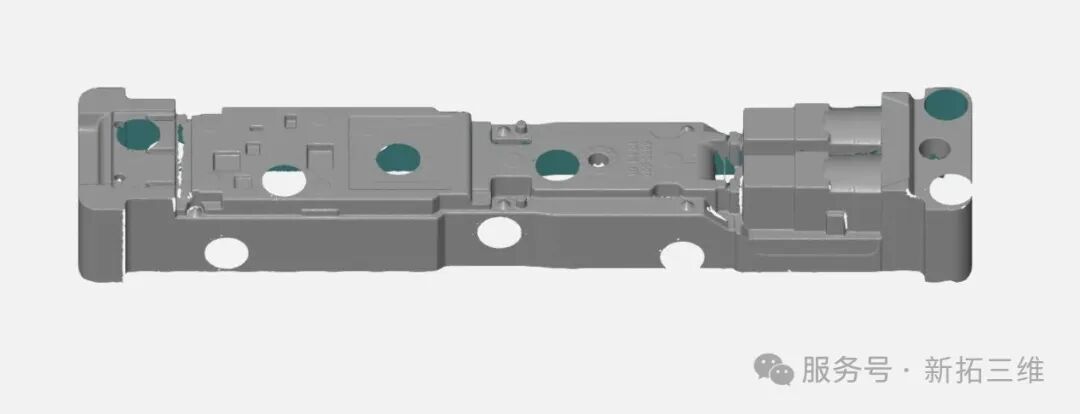

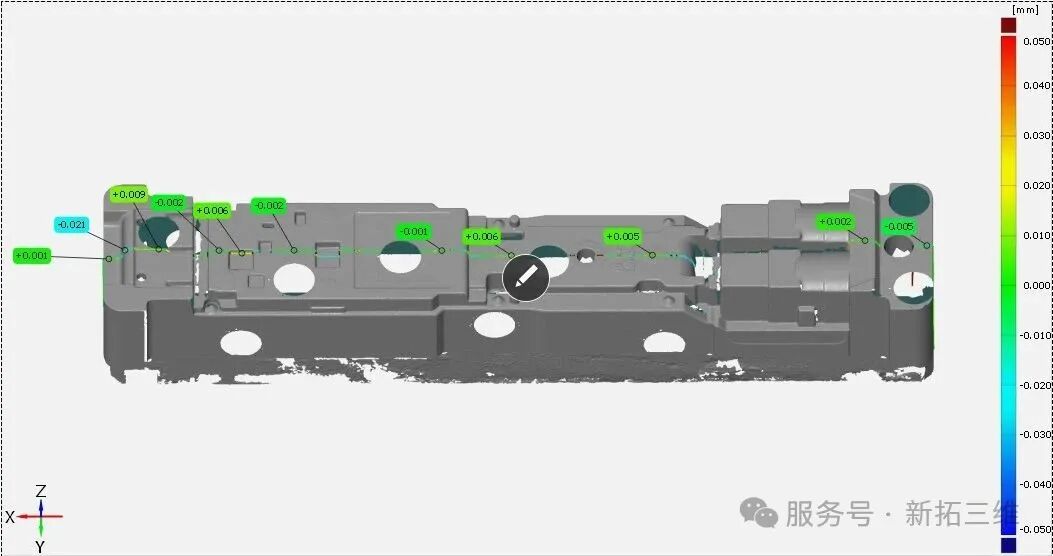

XTOM高精度蓝光三维扫描仪,可快速获取注塑模具表面三维数据,在曲面上保留了大量的细节,细节数据显示清楚,可实现注塑模具快速检测。

结合三维检测软件,可实现全面尺寸偏差检测,包括彩色色谱图分析、截面分析、厚度分析、拔模角度分析、批次趋势分析等,适合复杂曲面轮廓模具3D检测。

03 总结

蓝光三维扫描技术在汽车金属冶金模具、注塑模具3D尺寸检测中的应用,不仅解决了传统检测方式的效率与精度局限,更通过数字化的检测方案,可溯源的质量检测模式,为汽车模具与零部件制造企业提供了从“被动修复”到“主动预防”的质量管理升级。