应用案例丨3D工业相机如何实现「焊接全工序守护」

传统焊接检测的 “漏、慢、差、贵”,早成了生产提效的拦路虎。

别让检测短板拖垮焊接质量!光子精密GL-8000系列3D 线激光轮廓测量仪化身“全能质检官”,从焊接前预防、焊接中控制到焊接后把关,彻底解决传统焊接检测痛点,让每一步都精准可控。

GL-8000系列3D线激光轮廓测量仪

▪ X/Y轴 4096 点/轮廓,超高精度测量

▪ 49KHz 超高采样速度,重复精度达0.3μm

▪ 自研Phoskey Vision算法平台,支持2D/3D检测

▪ 支持原生单帧 HDR 和多帧HDR

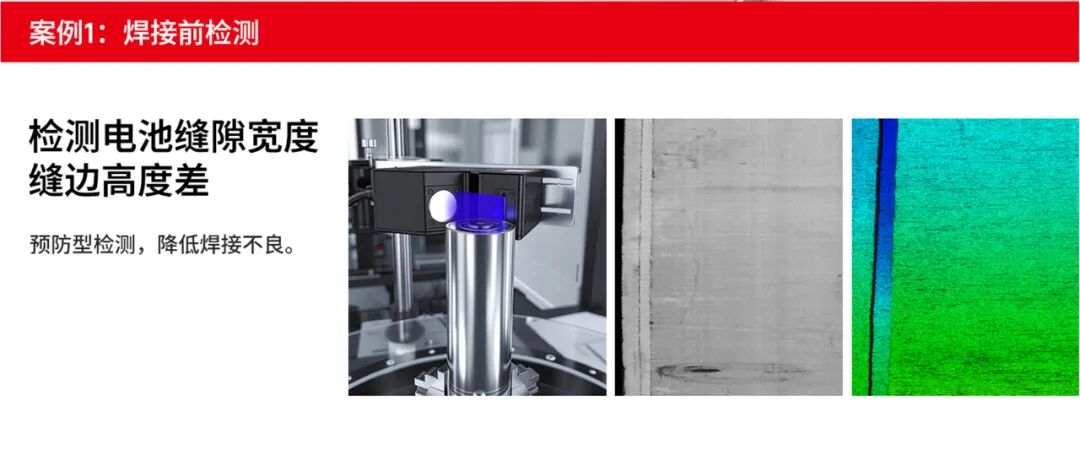

一、焊接前检测:提前筛掉 “问题工件”

焊接最怕 “源头错”—— 工件装配时缝隙差 0.1mm,焊完可能就是大缺陷。但人工用卡尺量缝隙,不仅慢,还经常把 “隐患件” 送上焊接线。

GL-8000系列3D 线激光轮廓测量仪靠 “49KHz高速检测与±0.02% of F.S.线性精度” 的超高性能,把焊前检测做到 “又快又准”:

GL-8000向工件拼接处打出均匀蓝色激光线,几秒内就能扫出缝隙宽度、缝边高度差,比如新能源汽车电池箱体的拼接缝,能精准测到 0.5mm高度差,比人工快 10 倍。

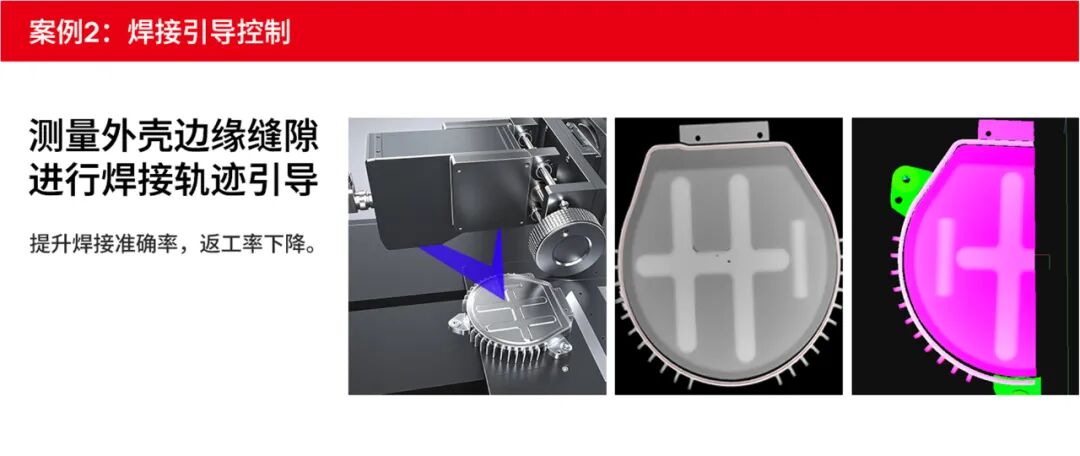

二、焊接中引导:紧盯焊枪, “实时导航”不跑偏

焊接过程中,工件热变形、装配偏差易导致焊枪偏离轨迹,传统 “固定参数 + 人工盯守” 的方式难以应对。3D 线激光轮廓测量仪化身 “实时导航仪”,实现 “动态引导控制”:

GL-8000系列装在焊枪前方,快速扫描并实时传输数据至后端,实现焊枪轨迹同步调整,保证焊接准确率的同时,将焊接速度提升 20%。

且换型号时更省心,提前把不同工件的检测参数存好,切换时几分钟搞定,再也不用让生产线长时间等待。

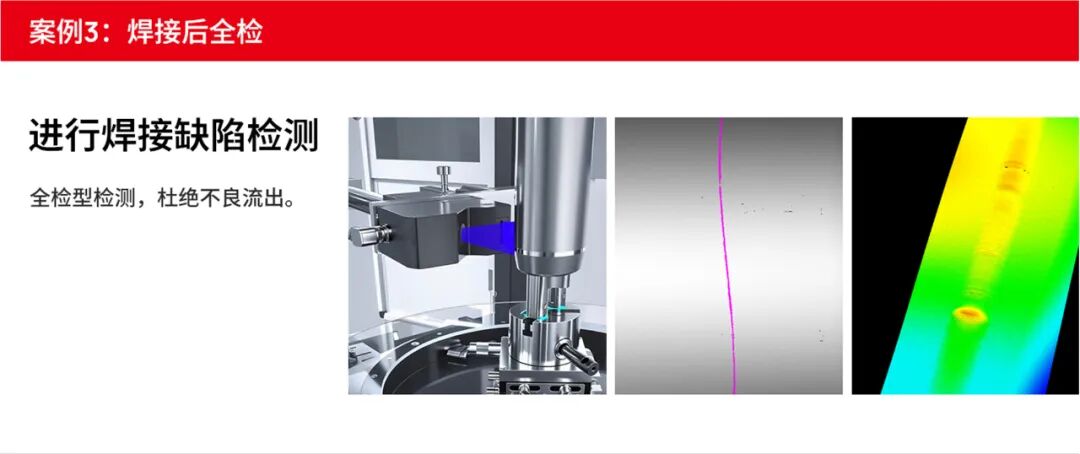

三、焊接后:全面质检,禁止不良品流出

传统焊接后检测多采用抽样方式,易让 “漏网不良品” 流入市场,而人工全检效率低、易疲劳误判。3D 线激光轮廓测量仪实现 “全检型检测”,让缺陷无所遁形:

GL-8000系列对焊接后的焊缝进行完整三维扫描,精准识别微小针孔、熔深不足、焊瘤、咬边等缺陷,避免 “合格件误判” 或 “不良件误判”

检测结果自动生成数字化报告(包含焊缝尺寸、缺陷大小),便于追溯管理,无需人工记录,检测效率较人工提升 5 倍以上。

从焊接前的 “预防排查”,到焊接中的 “实时引导”,再到焊接后的 “全检把关”,光子精密GL-8000系列3D 线激光轮廓测量仪可实现了焊接全工序的技术覆盖。不仅解决传统检测的漏检、误差、低效、换型难等痛点,更以 “数字化 + 高精度 + 高适应性” 的优势,让焊接检测从 “被动补救” 转向 “主动防控”,成为智能制造背景下焊接质量的 “全工序守护者”,助力企业降本增效、提升核心竞争力。