3D打印技术如何重塑PEM双极板的制造范式?

在质子交换膜燃料电池(PEMFC)的制造领域,双极板作为其“骨架”与“血管”,其传统的制造方式正面临严峻挑战。模压、冲压等减材或成型工艺虽然成熟,但在设计自由度、复杂结构实现和快速迭代方面存在固有局限。而3D打印技术(增材制造)的兴起,正以其颠覆性的理念,从设计、材料到制造全链条,深刻重塑着PEM双极板的制造范式。

一、 突破设计牢笼:从“可制造”到“功能最优”的范式转变

传统制造方法受限于模具和刀具,只能生产流道结构相对简单的双极板。3D打印则实现了 “设计即生产” ,将工程师的想象力从制造约束中解放出来。这一转变带来了革命性的设计可能性:

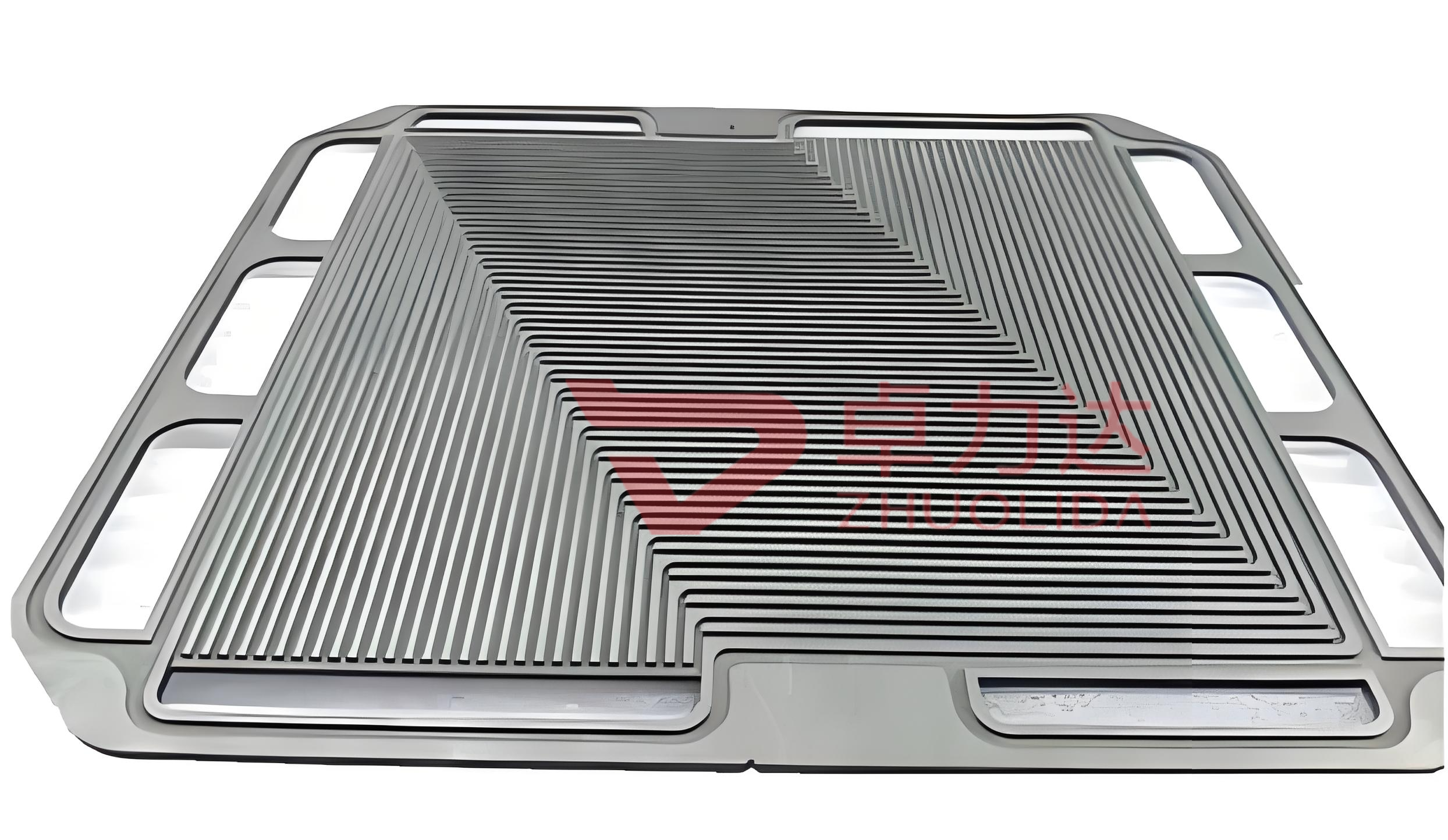

三维复杂流场:可以轻松制造出传统工艺无法实现的三维交错、分形、仿生(如肺叶、树叶脉络状)流场结构。这些流场能极大优化反应气体的分布、促进水管理、强化散热,并有效排除副产物水,从而显著提升电池的性能与稳定性。

功能一体化集成:无需复杂的组装,即可在单次打印中将冷却流道、气体流场密封结构集成为一个整体。这种一体化设计减少了零件数量,消除了泄漏风险,简化了系统结构,并进一步提升了电堆的功率密度和可靠性。

二、 赋能材料创新与快速迭代

3D打印为双极板材料的发展提供了前所未有的灵活平台。

多材料打印:未来,可以在导电区域使用高导电性复合材料,在密封区域使用柔性聚合物,在结构支撑区域使用高强度材料,实现 “功能梯度材料” 的单体制造,这是传统方法难以企及的。

加速研发周期:无需开模,研究人员可以在数字模型上快速修改设计并直接打印出原型进行测试,将新品开发周期从数月缩短至数天乃至数小时,极大地加快了创新步伐。

三、 挑战与未来展望

尽管前景广阔,但3D打印双极板迈向规模化量产仍面临挑战。核心问题在于成本、速度与性能的平衡。目前,金属3D打印(如SLM)的成本高昂且打印效率较低;而基于复合材料的打印件,其致密性和体导电性往往不及传统热压成型的石墨复合材料,可能存在介质渗透风险。

然而,随着打印材料(如高导电性、低孔隙率的纳米复合材料)的不断创新,打印精度和速度的持续提升,以及后处理工艺的完善,这些瓶颈正被逐步攻克。