Altium Designer(AD)PCB拼版——两种方法教程

目录

1概述

1.1拼版目的与适用场景

1.2三大连接方式(可组合)

1.3工艺边(夹持边)设计要点

1.4尺寸与数量限制(主流 SMT 线)

1.5常见错误与检查表

1.6输出文件清单(给板厂)

2 PCB拼版——准备工作

2.1小块PCB

2.2尺寸测量

3 PCB拼版——方法1:特殊粘贴

3.1选中PCB板

3.2特殊粘贴

3.3粘贴贴阵列

3.3.1 Y轴粘贴阵列设置

3.3.2 X轴粘贴阵列设置

3.4删除多余

3.5添加工艺边

3.5.0工艺边

3.5.1绘制工艺边

3.5.2绘制定位孔及定位孔作用:

3.5.3MARK点绘制及MARK点作用

3.6PCB外形自定义

3.6.1 选中边框

3.6.2生成PCB形状

3.7切割槽

3.7.1确定切割位置

3.7.2切割位置1

3.7.3切割位置2

3.7.4整体效果

4 PCB拼版——方法2:拼版阵列

4.1找到拼板阵列

4.2放置PCB

4.3选择单板PCB文件

4.5后续操作同上所述

5硬件工程师笔试面试相关文章链接(部分链接)

摘要:本文详细介绍了PCB拼版的设计要点与操作方法。主要内容包括:拼版目的(解决小尺寸夹持问题、提高利用率、降低成本)和三大连接方式(V-CUT、邮票孔、空心连接条)的特点与参数设置;工艺边设计规范(宽度、定位孔、Mark点等要求);拼版尺寸限制与常见错误检查;以及两种具体拼版操作方法(特殊粘贴和拼版阵列),并附有工艺边、定位孔、Mark点的绘制步骤示意图。同时提供了硬件工程师笔试面试相关资源链接。全文系统阐述了PCB拼版的核心技术和操作流程,为电子设计人员提供了实用指导。

1概述

1.1拼版目的与适用场景

1. 尺寸太小:单板<50 mm×50 mm 时,SMT 轨道无法夹持。

2. 提高利用率:不规则板嵌套可减少边角料 15–30 %。

3. 降低贴片成本:一次过炉数量↑,单件贴片费用↓。

4. 结构需求:产品本身由多块小 PCB 组成,可直接做“连板”再分板。

1.2三大连接方式(可组合)

1. V-CUT(V 割)

只能走直线,板厚 0.8–1.6 mm 最经济;0.4 mm 留缝即可。

零件到 V 割中心 ≥ 0.75 mm;BGA/MLCC 最好 ≥ 1 mm。

2. 邮票孔(Mouse Bite / Perforated)

异形板、圆弧边首选。

常用参数:孔径 0.55 mm,孔中心距 0.75 mm,双排错位;连接桥宽度 2 mm。

3. 空心连接条(Solid Tab)

强度最高,需铣床或激光分板,成本较高,多用于批量汽车板。

1.3工艺边(夹持边)设计要点

宽度 7 mm(嘉立创可 3 mm,敬鹏建议 5 mm)。

四角开定位孔 Ø4 mm(+0.05/0);对角再留 Ø1 mm 光学 Mark 点。

Mark 点距板边 ≥ 4 mm,周围 1.5 mm 内无阻焊、无走线。

若双面贴片,则每面各 ≥ 3 个 Mark,呈 L 形不对称分布,以防呆。

1.4尺寸与数量限制(主流 SMT 线)

最大拼板:260 mm×330 mm(SIEMENS 线);

理想长宽比 1:1~1:1.2;小板中心距 75–145 mm;

单板间距 ≥ 1.6 mm(V-CUT)或 2 mm(邮票孔);

厚度 ≤ 2.0 mm 时 V-CUT 最经济;≥ 2.4 mm 建议全铣或邮票孔。

1.5常见错误与检查表

零件跨越 V-CUT 线;

Mark 点被 V-CUT 切半 → 机器无法识别;

连接桥太窄(<2 mm)→ 分板易裂;

位号重复 → SMT 程序报错;

网络名重复 → DRC 短路;

工艺边内放元件 → 轨道夹持压坏器件;

遗漏定位孔 → 过炉漂移,贴片偏移。

1.6输出文件清单(给板厂)

1. Gerber(RS-274X),含 Panel 外框、V-CUT 层、钻孔;

2. 拼版示意图(PDF 或 DXF),标注尺寸、V-CUT 走向;

3. 分板说明(若同时含 V-CUT+邮票孔需注明先铣后掰);

4. 贴片坐标(Centroid),以 Panel 左下角为原点;

5. 钢网文件(Paste Mask),已含工艺边 Mark 点开孔。

2 PCB拼版——准备工作

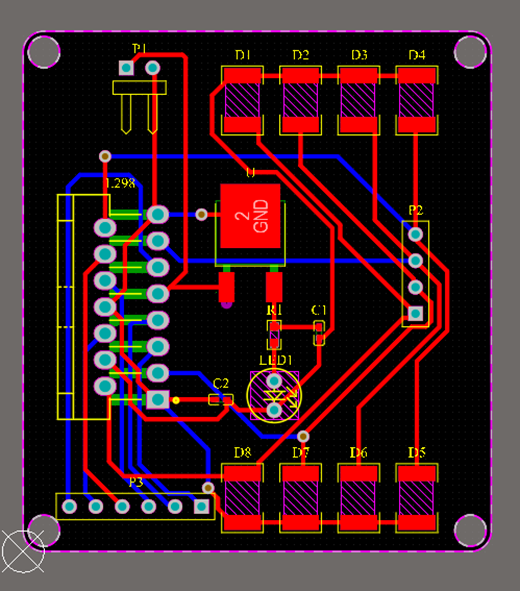

2.1小块PCB

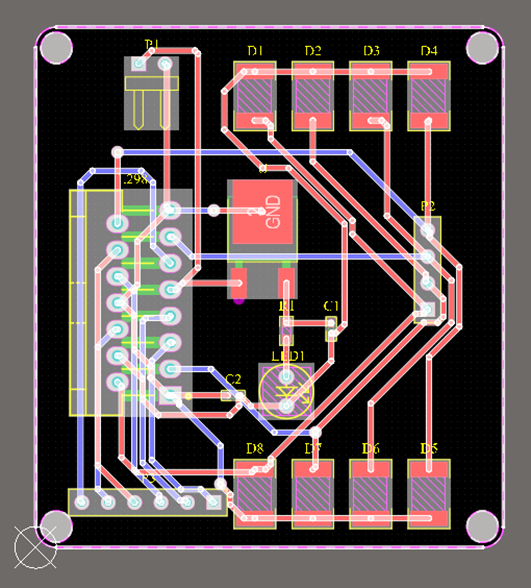

如下图所示

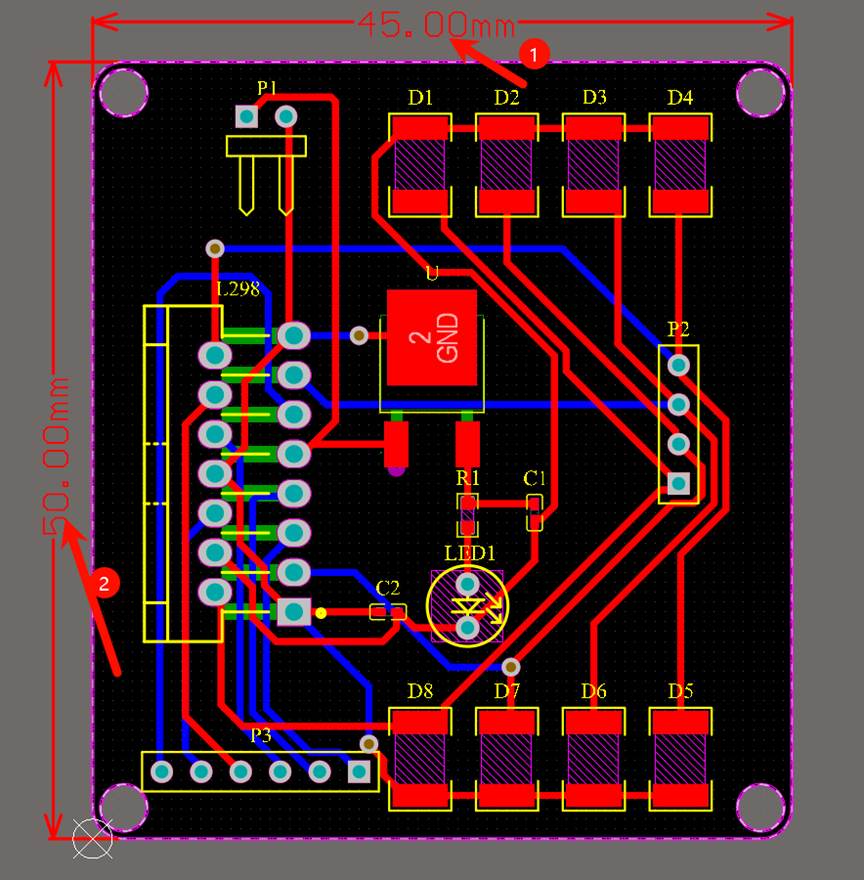

2.2尺寸测量

如下图所示,测量长度和宽度

3 PCB拼版——方法1:特殊粘贴

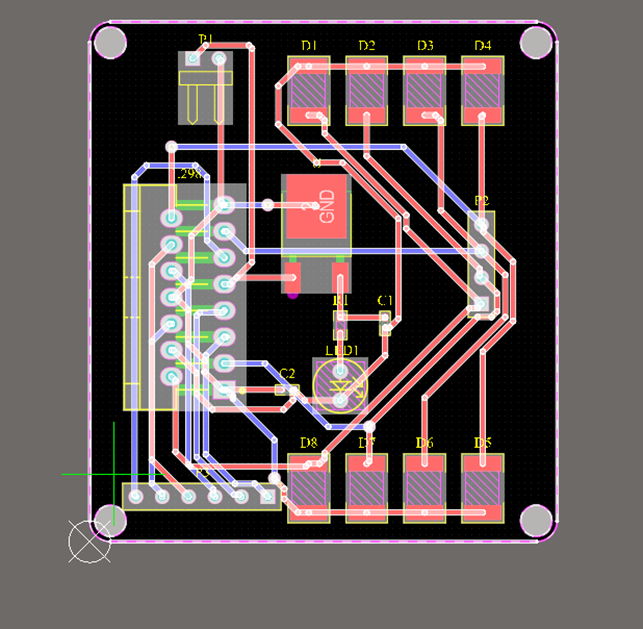

3.1选中PCB板

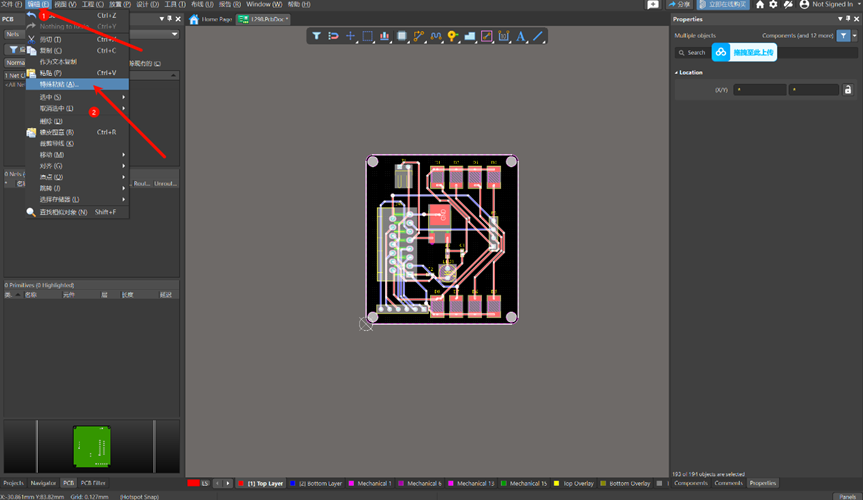

如下图所示,ALT+A全选

绿色十字固定位置

固定位置如下图所示

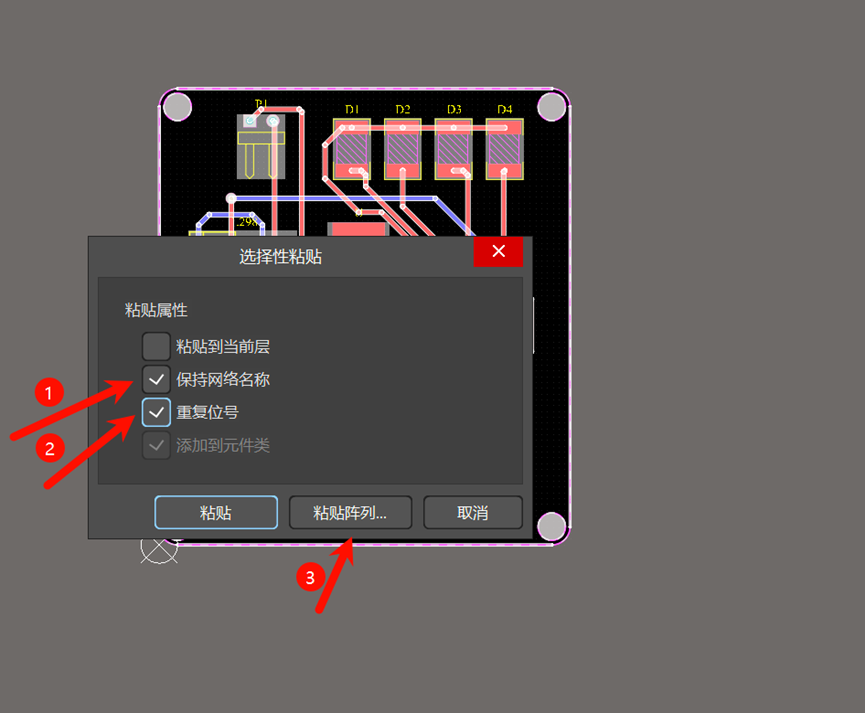

3.2特殊粘贴

操作依次如下:1:编辑——>2:特殊粘贴/或快捷键E A

特殊粘贴设置:1:勾选保持网络名称——>2:勾选重复位号——>3:粘贴阵列