大腾智能助力深圳市联合创造科技,实现精密触控屏行业数字化升级

精密触摸屏行业作为电子制造领域的细分赛道,高精度+快迭代的双重行业特性对传统管理模式构成不小的挑战。一方面,产品精度要求达到微米级,需严格控制生产全流程偏差;另一方面,消费电子市场需求周期不断压缩,迫使企业必须以高频迭代响应市场变化。这种特性叠加下,传统依赖人工、纸质化的管理体系逐渐暴露短板。

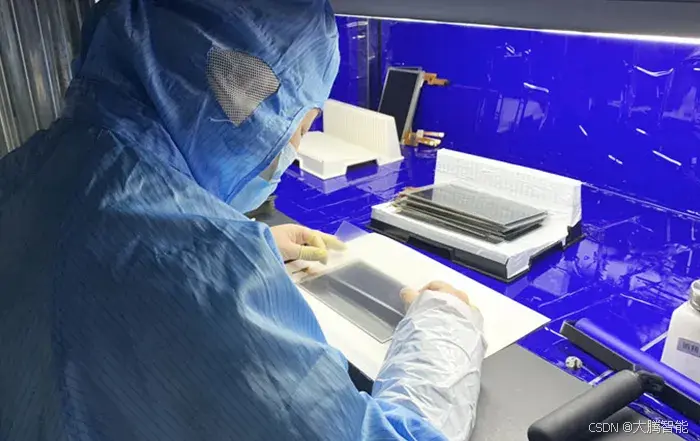

作为珠三角智能制造标杆企业,深圳市联合创造科技有限公司采用"深圳总部+湖南基地"双运营模式,主营1.7-32寸电容式触摸屏,产品覆盖车载、平板、工控、医疗、安防等领域,依托精密制造能力服务全球客户。

发展现状

面对行业特性叠加下的发展痛点,企业亟需通过数字化转型突破管理瓶颈

研发管理:高频迭代下的版本失控与设计失误

CAD版本混乱导致设计协同障碍。精密触摸屏研发涉及多层结构设计,包括盖板玻璃、触控层、显示层,需研发团队并行推进多项目迭代。在传统文件管理模式下,设计文件重复命名、修改痕迹丢失等问题频发,给企业带来不少隐性成本。

生产工艺:静态文档与动态产线的协同矛盾

触控屏的工艺参数、操作规范、线路连接注意点等关键信息以纸质手册形式传递,导致产线换型时文档更新滞后。同时,产线新员工的培训依赖纸质SOP(标准作业程序),完整掌握基础操作需2周以上,且存在操作细节传递失真风险。文档更新滞后、质量波动、培训低效的现状,在多品种、小批量生产模式下尤为明显。

客户协同:多格式壁垒与评审低效困境

下游客户使用的设计软件类型各异,格式转换过程中易出现几何数据丢失。同时,图纸评审依靠邮件与线下会议,评审周期长,企业在新产品上市窗口期竞争中处于被动地位。以上种种,均不利于企业的发展及转型升级。

大腾智能3D协同平台解决方案

大腾智能3D协同平台解决方案系统性优化深圳联合创造科技有限公司研发、生产、工艺数字化协同能力,打破传统生产及管理模式桎梏,构建更敏捷、智能的生产制造体系。

版本混乱到全流程可塑,重构CAD设计管理体系

大腾智能3D协同平台基于云端存储构建单一数据源,实现设计文件的集中管控。可读取AutoCAD、SolidWorks、UG等主流设计格式,通过版本历史回溯功能记录每次修改的人员、时间及具体内容,并建立分级权限体系,设计师拥有编辑权限、工艺员仅开放查看权限。这种机制从源头避免了多版本并行导致的信息不对称问题。

从纸质文档到3D动态指导工艺生产更简单

通过导入工艺过程清单(BOP),3D协同平台将复杂的触摸屏装配流程转化为动态3D工艺指导,从玻璃基板清洗到触控芯片焊接,每个操作步骤都以三维可视化直观呈现,标注关键尺寸和工具参数。生成的工艺文件可直接导出为PDF、exe格式或在线链接,无缝集成到MES系统实现实时更新,也可接入工艺培训系统,新员工通过交互式3D培训及学习,快速上手,独立操作周期缩短。

在线实时协同,多格式兼容与协同评审

3D协同平台的轻量化处理与跨平台协作让沟通更顺畅。客户图纸上传后,轻量化处理技术保持图纸原始精度,支持CATIA、SolidWorks等50+主流设计格式的无缝转换与跨终端查看(PC/移动端/小程序)。通过链接发起实时协作,客户可在3D模型直接批注,生产团队实时响应,所有记录自动存档,完美适配"微米级精度"沟通需求。

大腾智能3D协同平台通过打通设计、工艺、生产全流程数据流,将传统离散式管理升级为数字化协同。换型效率提升40%、研发错误率降低60%、客户沟通成本减少45%、培训考核通过率提升60%、售后维修时长缩短30%。

随着柔性屏、折叠屏等复杂产品在触摸屏行业的普及,大腾智能3D协同平台在未来也可以融合AR/VR(如AR眼镜辅助产线装配)、AI算法(自动识别工艺冲突),构建更新型高效的生产模式。