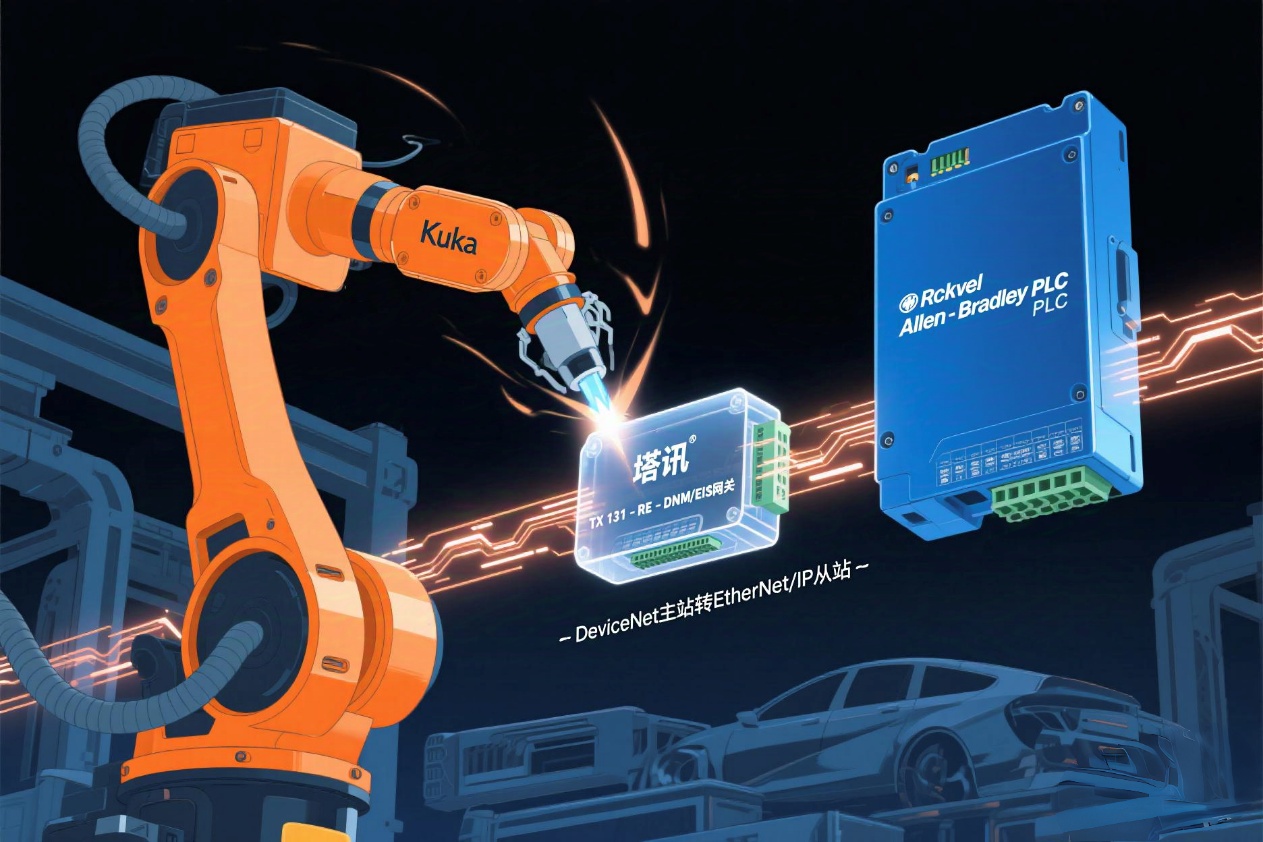

DeviceNet 转 EtherNet/IP 实现罗克韦尔 PLC 与库卡机器人在汽车白车身焊接的微秒级数据同步协作案例

案例背景

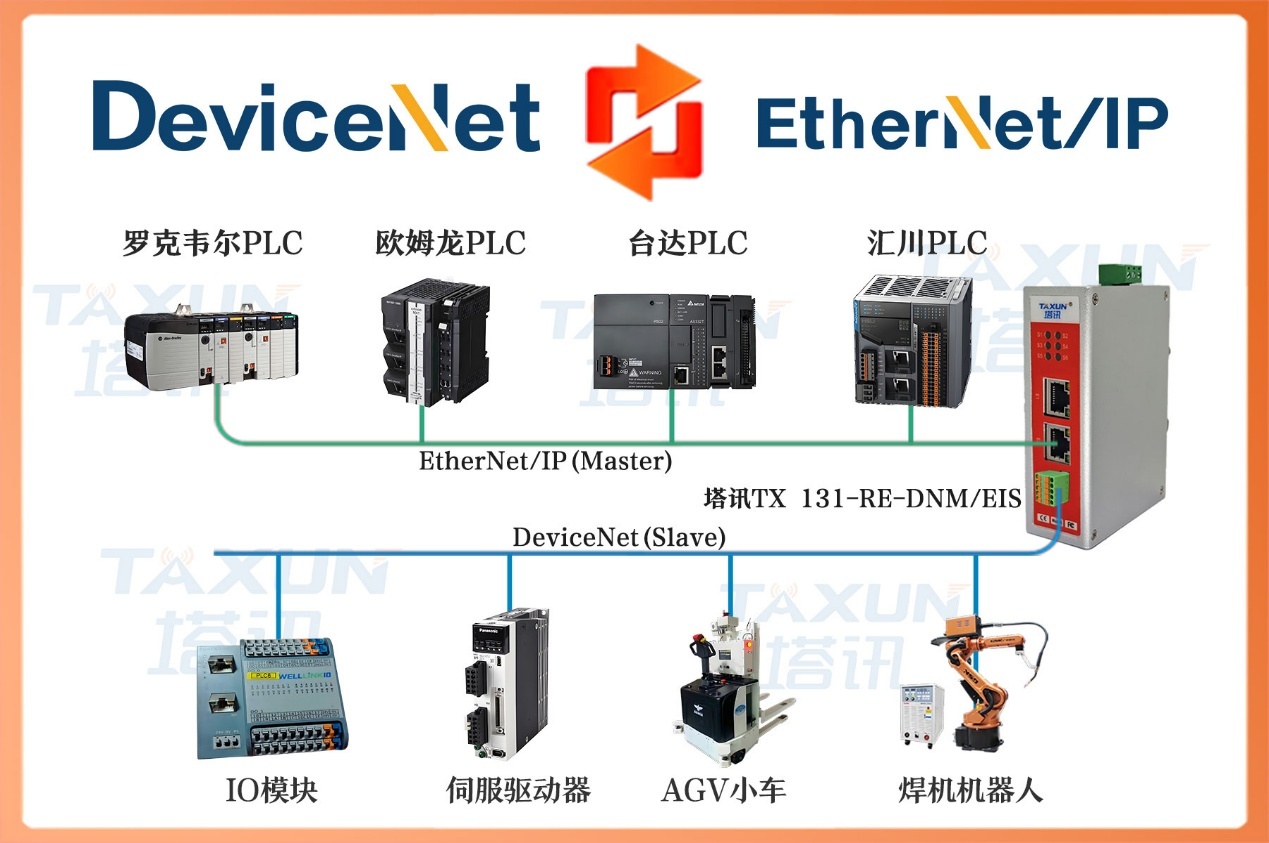

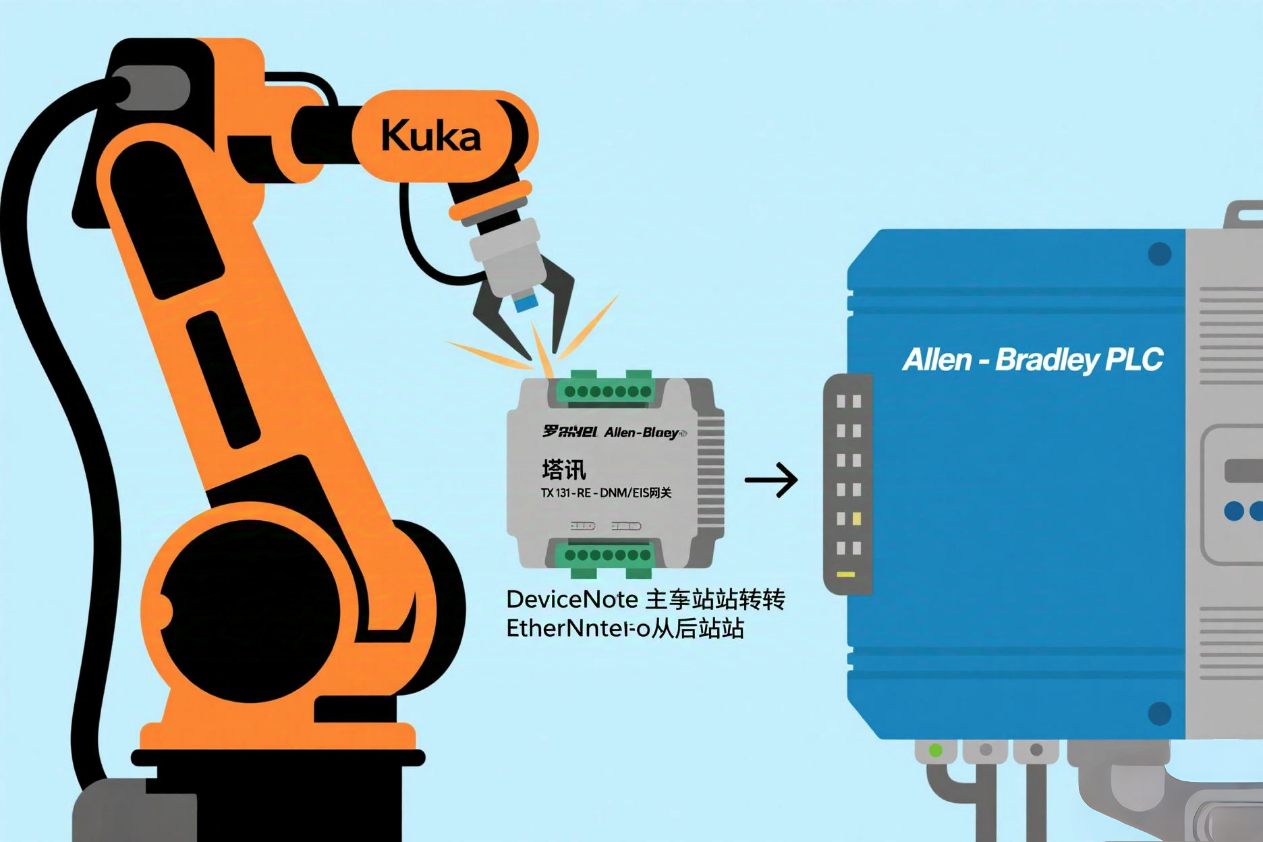

DeviceNet 转 EtherNet/IP在汽车制造行业,生产线上自动化程度极高,不同设备间的高效通信至关重要。某汽车制造企业在车身焊接环节,采用了基于 EtherNet/IP 主站的罗克韦尔 Allen - Bradley PLC,其具备强大的运算能力与复杂逻辑处理能力,能够对整个生产线进行宏观把控。而生产线中的焊接机器人为 DeviceNet 从站设备,品牌为库卡(KUKA),以高精度、高可靠性的焊接作业闻名。但由于 PLC 与焊接机器人采用不同协议,难以直接通信,严重影响了生产效率与协同性。

设备参数

1. 罗克韦尔 Allen - Bradley PLC:型号为 ControlLogix 5580,支持 EtherNet/IP 协议,具备多个通信端口,能够快速处理大量数据,满足汽车制造复杂生产流程的数据交互需求。

2. 库卡焊接机器人:型号 KR 16,作为 DeviceNet 从站,拥有多个可灵活编程的关节,能实现复杂的焊接轨迹。其 DeviceNet 接口支持 125kbit/s、250kbit/s、500kbit/s 的波特率,可根据实际应用场景选择。

3. 塔讯 TX 131 - RE - DNM/EIS 网关:在 EtherNet/IP 侧为从站,在 DeviceNet 侧为主站。支持标准 EtherNet/IP 协议,EtherNet/IP 侧支持最大输入字节数为 256 字节,最大输出字节数为 256 字节;DeviceNet 侧支持最大连接数为 63 个从站,单个从站输入最大 128 字节,输出最大 128 字节,支持 125kbit/s、250kbit/s、500kbit/s 波特率。

配置过程

1. 硬件连接:首先,将塔讯 TX 131 - RE - DNM/EIS 网关的 EtherNet/IP 端口通过网线连接到罗克韦尔 Allen - Bradley PLC 的 EtherNet/IP 网络接口,确保网络链路通畅。同时,将网关的 DeviceNet 端口与库卡焊接机器人的 DeviceNet 接口使用专用电缆连接,设置好机器人的 DeviceNet 节点地址,避免与其他从站冲突。

2. EtherNet/IP 主站(PLC)配置:打开罗克韦尔的 Studio 5000 编程软件,新建项目并选择对应的 ControlLogix 5580 PLC 型号。在项目中,右键点击 “EtherNet/IP Devices”,选择导入DeviceNet 转 EtherNet/IP塔讯网关的 EDS 文件(电子数据文件,包含设备配置信息)。导入成功后,进行 PLC 与DeviceNet 转 EtherNet/IP网关的连接设置。在软件的通讯设置中,选择连接 PLC 的以太网卡,搜索并测试与网关的连接,确保连接成功。接着,对网关进行自动扫描,扫描完成后选择对应的网关设备,更新组态信息,并根据实际需求设置输入输出数据长度,例如设置输入 200 字节,输出 150 字节,以满足机器人控制与状态反馈的数据量需求。

3. DeviceNet 从站(焊接机器人)配置:通过库卡机器人的示教器进入其设置界面,设置 DeviceNet 相关参数,包括波特率(根据实际情况选择,如选择 250kbit/s 以平衡传输距离与速度)和节点地址(例如设置为 5)。确保机器人的参数与网关的 DeviceNet 主站参数相匹配。

4. 网关配置:使用EtherNet/IP转DeviceNet塔讯提供的专用配置软件,新建工程并选择塔讯 TX 131 - RE - DNM/EIS 网关型号。在配置界面中,设置 EtherNet/IP 端的 IP 地址、子网掩码和网关,确保与 PLC 所在的 EtherNet/IP 网络一致。同时,设置输入输出长度,与在 PLC 中设置的对应参数保持一致。在 DeviceNet 主站设置中,设置节点地址(例如设为 1)和波特率(与机器人设置相同)。完成所有设置后,将配置下载到网关中。经过上述配置,罗克韦尔 PLC 能够通过EtherNet/IP转DeviceNet塔讯网关实时向库卡焊接机器人发送焊接任务指令,如焊接轨迹、焊接电流电压等参数,同时实时接收机器人的工作状态反馈,如焊接完成信号、故障报警等,极大提高了车身焊接环节的生产效率与质量。

应用效果总结

在汽车制造行业车身焊接环节,罗克韦尔 Allen - Bradley ControlLogix 5580 PLC(EtherNet/IP 主站)与库卡 KR 16 焊接机器人(DeviceNet 从站)因协议差异无法直接通信,影响生产效率。通过引入塔讯 TX 131 - RE - DNM/EIS 网关进行 DeviceNet 转 EtherNet/IP 协议转换,完成硬件连接、PLC 侧导入网关 EDS 文件并设置通信参数、机器人端配置 DeviceNet 波特率和节点地址、网关配置两端网络参数及输入输出长度。最终实现 PLC 与机器人实时指令交互与状态反馈,显著提升焊接生产效率与质量 。