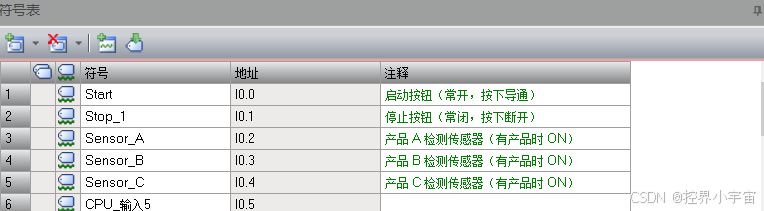

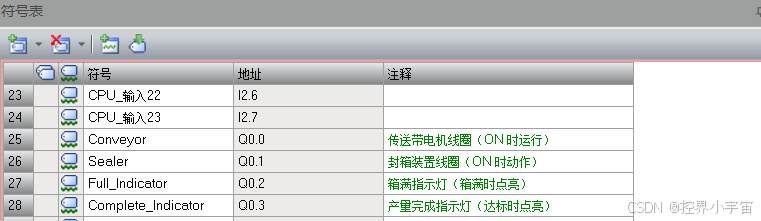

S7-200 SMART 实战:自动包装控制系统的指令应用拆解(程序部分)

三、梯形图程序详解:分网络拆解逻辑

我们用 STEP 7-Micro/WIN SMART 编程,每个 “网络” 对应一个子功能,清晰标注所用指令及逻辑意图,初学者也能快速理解。

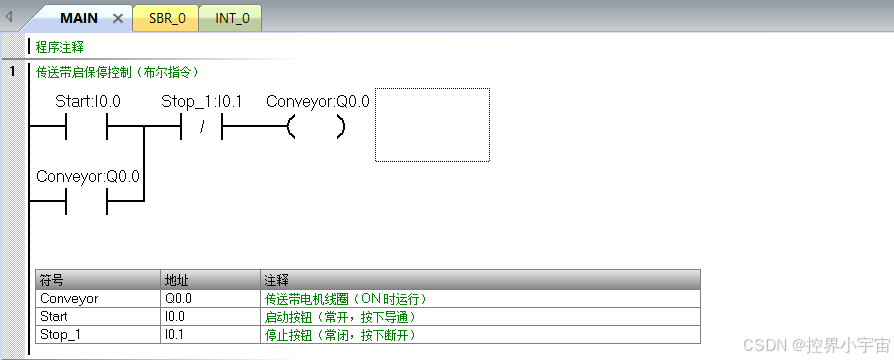

网络 1:传送带启保停控制(布尔指令)

// 逻辑:启动按钮导通→串联停止按钮(常闭,未按时常通)→并联传送带自锁触点→输出电机 LD Start (I0.0) // 加载启动按钮常开触点 AN Stop (I0.1) // 串联停止按钮常闭触点(按下时断开) O Conveyor (Q0.0) // 并联传送带线圈常开触点(实现自锁) = Conveyor (Q0.0) // 输出到传送带电机线圈

|

指令应用:核心用LD(加载常开)、AN(串联常闭)、O(并联常开)、=(输出线圈)四大布尔指令,构建工业中最经典的 “启保停” 回路 —— 按下启动后,即使松开按钮,传送带仍保持运行;按下停止按钮,回路断开,电机停转。

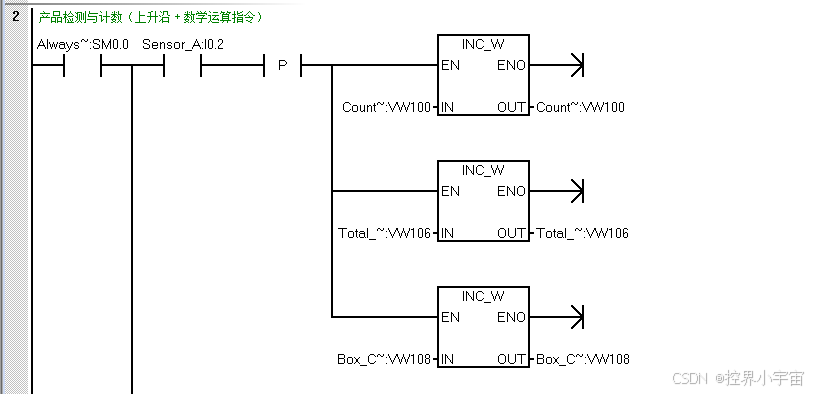

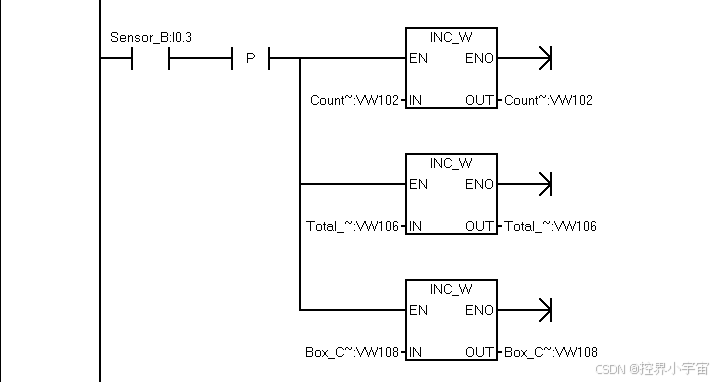

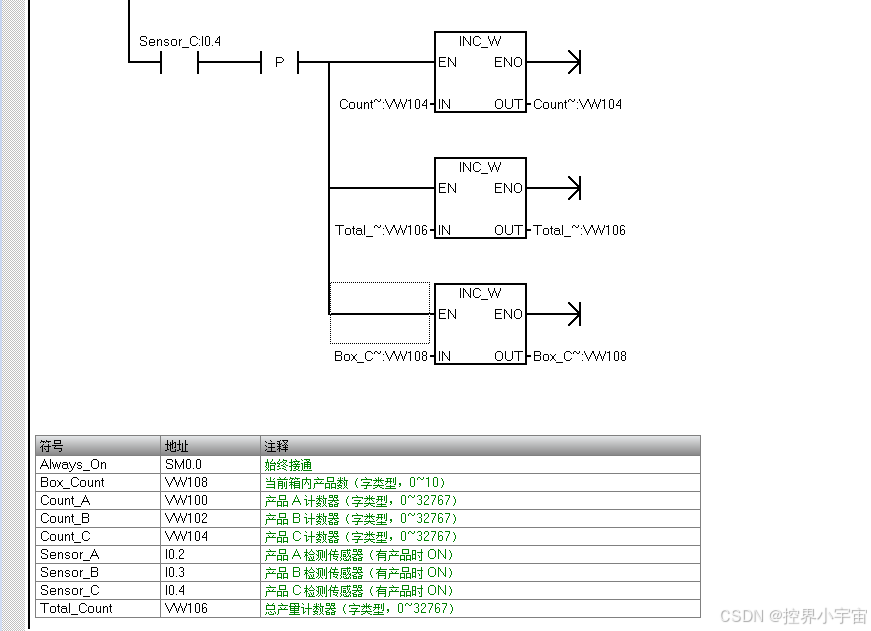

网络 2:产品检测与计数(上升沿 + 数学运算指令)

// 产品A计数:传感器上升沿触发→A计数+1→总产量+1→当前箱数+1 LD P_Sensor_A (I0.2) // 上升沿检测(仅传感器从OFF→ON时触发一次) INC_W Count_A (VW100) // 产品A计数器+1(数学运算:字增量) INC_W Total_Count (VW106) // 总产量计数器+1 INC_W Box_Count (VW108) // 当前箱内产品数+1

// 产品B计数:逻辑同A LD P_Sensor_B (I0.3) INC_W Count_B (VW102) INC_W Total_Count (VW106) INC_W Box_Count (VW108)

// 产品C计数:逻辑同A LD P_Sensor_C (I0.4) INC_W Count_C (VW104) INC_W Total_Count (VW106) INC_W Box_Count (VW108)

|

关键细节:

- 上升沿检测(P):传感器检测到产品时会短暂导通(如 0.5 秒),若直接用常开触点,会导致计数器重复加 1;用P(上升沿)仅触发一次,确保 “一个产品计一次数”。

- 数学运算(INC_W):INC_W是 “字增量指令”,每次触发将目标寄存器的值 + 1,完美匹配 “产品计数” 需求,无需手动写 “VW100 = VW100 + 1” 的复杂逻辑。

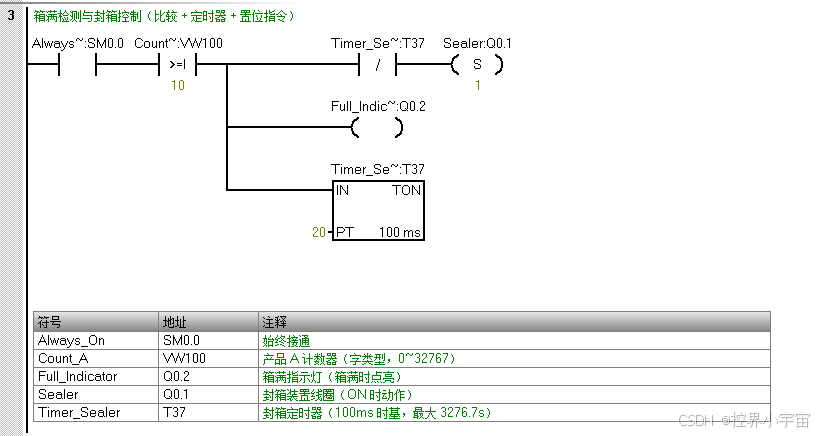

网络 3:箱满检测与封箱控制(比较 + 定时器 + 置位指令)

// 条件:当前箱数≥10 + 封箱定时器未计时→置位封箱装置+点亮箱满灯+启动定时器 LDW>= Box_Count (VW108), 10 // 比较指令:当前箱数≥10时导通 AN Timer_Sealer (T37) // 串联定时器常闭触点(避免重复计时) S Sealer (Q0.1), 1 // 置位封箱装置(强制ON,需复位解除) = Full_Indicator (Q0.2) // 点亮箱满指示灯 TON Timer_Sealer (T37), 20 // 启动定时器(20×100ms=2秒,封箱动作持续2秒)

|

指令协同:

- 用LDW>=(字比较:大于等于)判断 “箱满” 条件,是整个逻辑的 “决策核心”;

- 用S(置位指令)确保封箱装置持续动作,直到定时器完成计时;

- 定时器TON(通电延时)控制封箱时间 —— 实际工业中,封箱需要热压、粘合时间,2 秒是典型参数,可根据需求调整PT值(如 30=3 秒)。

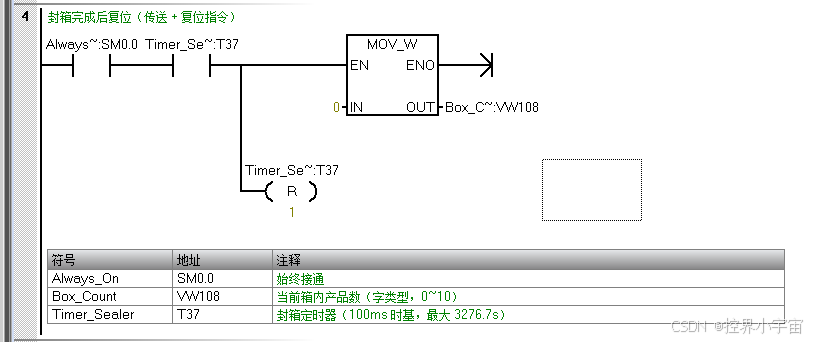

网络 4:封箱完成后复位(传送 + 复位指令)

// 定时器计时2秒到→重置当前箱数为0→复位封箱装置+箱满灯 LD Timer_Sealer (T37) // 定时器计时完成(触点ON) MOV_W 0, Box_Count (VW108) // 传送指令:将0传送到当前箱数寄存器(重置计数) R Sealer (Q0.1), 1 // 复位封箱装置(强制OFF) R Full_Indicator (Q0.2), 1// 复位箱满指示灯 R Timer_Sealer (T37), 1 // 复位定时器(为下次封箱做准备)

|

指令应用:

- MOV_W(移动字指令)将 “0” 复制到VW108,快速重置箱内计数,比 “减法指令” 更直接;

- R(复位指令)与网络 3 的S(置位)对应,形成 “置位 - 复位” 逻辑,确保封箱动作完成后设备恢复初始状态。

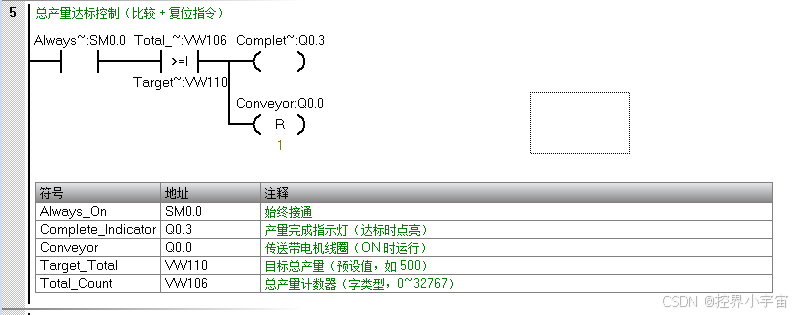

网络 5:总产量达标控制(比较 + 复位指令)

// 条件:总产量≥目标产量→点亮完成灯+停止传送带 LDW>= Total_Count (VW106), Target_Total (VW110) // 比较指令:产量达标 = Complete_Indicator (Q0.3) // 点亮完成指示灯 R Conveyor (Q0.0), 1 // 复位传送带电机(停止运行)

|

实际意义:当总产量达到预设值(如 500 个)时,系统自动停机,避免超产或漏产 —— 这是制造业 “批次生产” 的核心需求,通过LDW>=比较指令即可实现,无需人工监控产量。

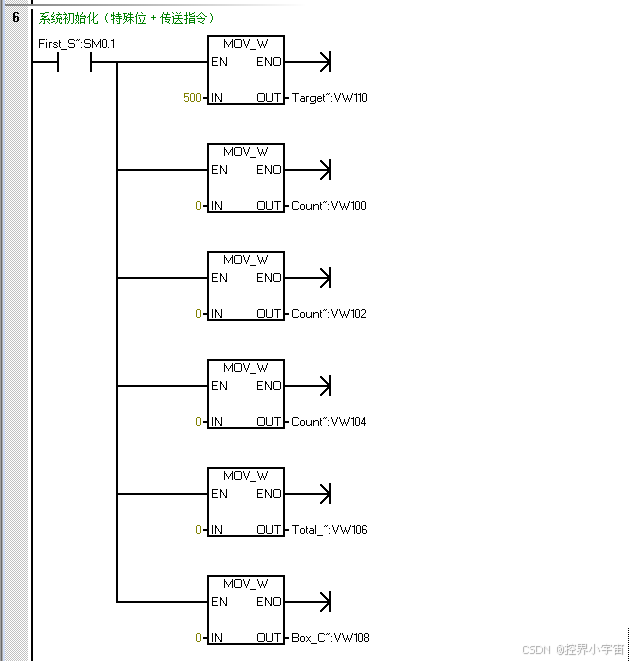

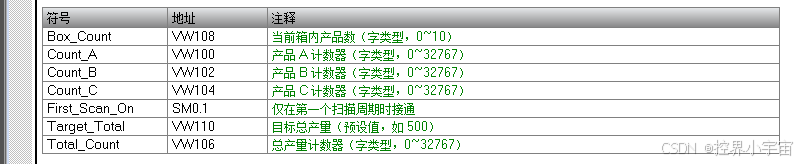

网络 6:系统初始化(特殊位 + 传送指令)

// PLC上电首次扫描时→初始化所有计数器+预设目标产量 LD SM0.1 (首次扫描位) // 特殊内部位:PLC上电时仅ON一次 MOV_W 500, Target_Total (VW110) // 预设目标产量为500 MOV_W 0, Count_A (VW100) // 产品A计数器初始化为0 MOV_W 0, Count_B (VW102) // 产品B计数器初始化为0 MOV_W 0, Count_C (VW104) // 产品C计数器初始化为0 MOV_W 0, Total_Count (VW106) // 总产量计数器初始化为0 MOV_W 0, Box_Count (VW108) // 当前箱数初始化为0

|

避坑要点:PLC 上电时,寄存器(如 VW100)可能残留上次运行的随机值,若不初始化,会导致计数不准。用SM0.1(首次扫描位)触发MOV_W指令,确保每次上电系统都从 “0 状态” 开始,这是工业编程的 “标准操作”。

四、指令应用总结:四大指令的协同作用

这个案例看似复杂,实则是四大核心指令的 “组合拳”,每个指令都承担着关键角色:

指令类型 | 案例中的具体应用 | 解决的实际问题 |

布尔指令 | 启保停回路、上升沿检测、置位 / 复位封箱装置 | 实现设备启停、避免重复触发、强制设备状态 |

传送指令 | 初始化计数器、重置箱数 | 快速设定寄存器值,简化逻辑 |

数学运算指令 | INC_W 实现产品计数、总产量统计 | 自动完成 “+1” 运算,无需手动计算 |

比较指令 | 箱满检测(≥10)、产量达标(≥目标值) | 自动判断 “是否执行下一步动作”,替代人工决策 |

五、扩展功能:让系统更贴近工业实际

基于这个基础案例,我们可以拓展更多实用功能,满足复杂生产需求:

- 触摸屏交互:通过 HMI(如西门子 KTP700)实时显示Count_A/Total_Count等数据,无需连接 PLC 软件查看;同时支持在触摸屏上修改Target_Total(如从 500 改为 800),无需修改程序。

- 手动 / 自动切换:增加切换开关(I0.5),手动模式下可通过按钮(I0.6)触发封箱、(I0.7)重置计数,方便设备调试和故障处理。

- 故障报警:若封箱定时器(T37)超时(如超过 5 秒仍未完成),触发报警灯(Q0.4)和蜂鸣器(Q0.5),提示 “封箱故障”,避免不合格包装。

- 产量存储:用MOV_DW指令将Total_Count存储到 VD200(双字寄存器),并关联实时时钟(RTC),记录 “每次生产的产量和时间”,便于生产追溯。

六、动手实践建议

- 软件仿真测试:打开 STEP 7-Micro/WIN SMART,新建项目,录入上述程序,用 “仿真器” 模拟输入(如 I0.0=ON 启动,I0.2=ON 触发产品 A 计数),观察VW100/Q0.1/T37的状态变化,验证逻辑是否正确。

- 修改参数调试:将 “箱满数” 从 10 改为 15,“目标产量” 从 500 改为 300,重新仿真,看系统是否能适应参数变化 —— 这能帮你理解 “指令参数化” 的优势。

- 硬件连接验证:若有实际硬件(S7-200 SMART CPU、按钮、传感器、电机),按符号表接线,下载程序后手动放产品,观察传送带、封箱装置的动作是否符合预期,排查接线和逻辑问题。

结语

自动包装控制系统是工业中 “计数 + 定时 + 条件判断” 的典型场景,而 S7-200 SMART 的四大核心指令,正是实现这些功能的 “最小单元”。看似简单的指令组合,却能解决实际生产中的效率、精度、自动化需求 —— 这也是 PLC 编程的核心魅力:用基础逻辑搭建复杂系统。

如果你在实践中遇到问题(如计数器重复计数、定时器不触发),可以从 “指令逻辑” 入手排查(比如是否漏加上升沿、比较指令的操作数类型是否匹配)。掌握这些基础,后续面对更复杂的系统(如多线联动、PID 温控),也能快速找到突破口。