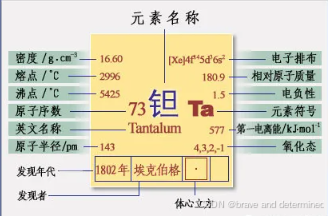

硬件-电容学习DAY3——钽电容制造全解析:从粉末到精品的奥秘

每日更新教程,评论区答疑解惑,小白也能变大神!"

目录

一.钽电容的制造工艺与特性解析

1.1压制成形

1.2烧结

1.3赋能

1.4被膜

1.5被石墨银浆

1.6切断与装配

1.7模塑与喷砂

1.8打印与测试

1.9老化筛选与编带

二.钽电容的技术优势与应用场景

2.1技术挑战与发展趋势

一.钽电容的制造工艺与特性解析

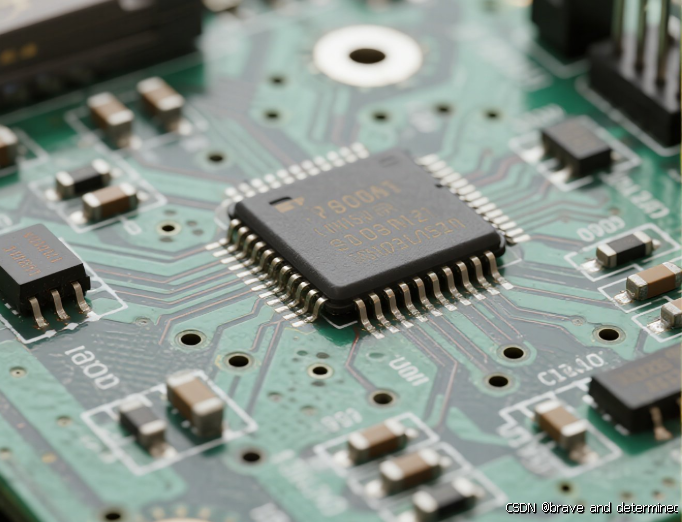

钽电容是一种高性能电子元件,广泛应用于通信、医疗、航空航天等领域。其制造过程涉及多个精密步骤,每一步都对最终产品的性能产生直接影响。以下是钽电容的完整制造流程及其核心原理的详细说明。

1.1压制成形

压制成形是制造钽电容的第一步,目的是将钽粉与钽丝结合成具有特定形状的坯体。钽粉作为金属颗粒与钽丝充分接触,形成电容的阳极。在压制过程中,需添加粘接剂以确保坯体强度。钽粉的颗粒状特性使其表面积足够大,这是实现高电容值的关键因素之一。压制后的坯体需具备一定的机械强度和孔隙率,为后续步骤奠定基础。

1.2烧结

烧结工序在高温高真空环境下进行,目的是将压制成形的钽坯转化为具有更高机械强度的钽块。烧结过程中,钽粉颗粒间的结合力增强,孔隙结构趋于稳定。这一步骤的温度和时间控制至关重要,直接影响钽块的导电性和结构稳定性。烧结后的钽块需保持多孔特性,以便后续化学反应的充分进行。

1.3赋能

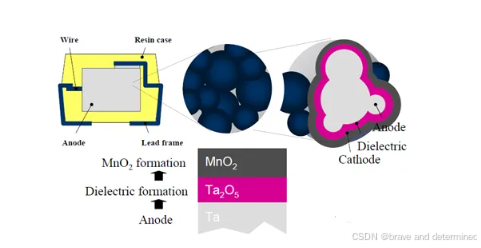

赋能是钽电容制造的核心工序,通过电化学方法在钽块表面生成一层致密的五氧化二钽(Ta2O5)介质膜。具体操作是将钽块浸入稀硝酸溶液,施加电压后硝酸分解出氧,与钽反应生成Ta2O5。氧化膜的厚度与赋能电压成正比:电压越高,膜越厚,电容值越小,但耐压能力越强。这一步骤需严格控制电压和溶液浓度,以确保介质膜的均匀性和绝缘性能。

1.4被膜

被膜工序是将赋能后的钽块浸入硝酸锰溶液,通过加热分解生成二氧化锰(MnO2)作为电容的阴极。硝酸锰溶液需多次浸渍和分解,以确保二氧化锰充分填充钽块内部的孔隙。二氧化锰的导电性直接影响电容的等效串联电阻(ESR),因此覆盖率和均匀性需达到较高标准。近年来,部分钽电容采用高分子聚合物(Polymer)替代二氧化锰,其导电率更高,ESR更低,且高温稳定性更优。

1.5被石墨银浆

石墨层作为缓冲层涂覆在二氧化锰表面,用于降低ESR并防止银浆氧化。银浆层则提供等电位表面,便于后续焊接和电路连接。石墨和银浆的涂覆需均匀且紧密,以确保电容的电气性能和机械稳定性。

1.6切断与装配

将完成被膜的钽电容定距切断,并对钽丝表面进行清洁处理以去除氧化膜。阳极钽丝焊接在引线框架上,阴极通过银膏固化与框架连接。这一步骤需确保焊接牢固,避免虚焊或接触不良。

1.7模塑与喷砂

模塑工序用环氧树脂等材料包封电容体,提供机械保护和绝缘性能。喷砂则用于清理表面残留物,确保外观整洁。模塑材料的耐温性和密封性直接影响电容的长期可靠性。

1.8打印与测试

打印工序在电容表面标注容量、电压、极性等信息。测试环节包括容量、损耗、漏电流和ESR等参数的检测,不合格品将被剔除。测试条件如频率(通常为100Hz)和电压需严格符合标准。

1.9老化筛选与编带

老化筛选通过高温和电压应力测试剔除早期失效产品。合格电容最终编带包装,便于自动化贴装。这一步骤是确保出厂产品可靠性的最后关口。

二.钽电容的技术优势与应用场景

钽电容以其高容量密度、低ESR和优异的温度稳定性成为高端电子设备的首选。与铝电解电容相比,钽电容的介质膜更薄,单位体积容量更大,且高频特性更优。高分子钽电容进一步提升了频率响应和安全性,适用于5G基站、服务器电源等高频场景。

2.1技术挑战与发展趋势

钽电容的制造仍面临原材料成本高、工艺复杂度大等挑战。未来趋势包括:

- 更高比容钽粉的开发,以减小体积。

- 新型电解质材料的应用,如导电聚合物优化。

- 智能制造技术的引入,提升生产效率和一致性。

通过上述工艺和技术的持续创新,钽电容将在高性能电子领域保持不可替代的地位。