运作管理学习笔记4-产能规划

运作管理-北京交通大学

例:顺丰国际机场–湖北国际物流核心枢纽项目

- 顺丰国际机场(含园区),项目总投资610亿元,规划用地75平方公里,预计到2025年、2045年,年货运吞吐量分别达到245万吨、765.2万吨。

- 顺丰机场建成将在武汉城市圈内形成航空客货双枢纽的格局,使武汉依托鄂州成为继北京、上海、成都之后全国第四个拥有两个大型运输机场的城市。

- 2017年12月20日湖北国际物流核心枢纽项目正式开工建设。工期四年。

4.1.产能与产能规划

4.1.1.产能的概念及影响因素

产能的概念:产能即生产能力,是生产设施在一定的时间内可容纳、储存或生产产品的最大数量,或是一定时间内输出服务的能力。

概念区分:

-

设计产能——最大能力(一般讲的产能就是设计产能)

生产或运营系统理论上在一定时间内的最大产出或最大服务能力

比如一条生产线,24小时不间断生产所能达到的产能,是处于最理想状态下的产能

-

有效产能——正常能力(用的最多)

企业在现行的运营条件(每日工作时长、设备、员工等条件)下预期达到的产能

-

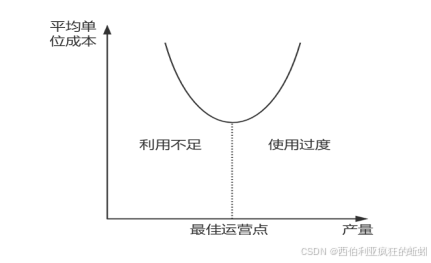

最佳运营产能——成本最低

企业平均单位成本最低时的能力水平

-

柔性产能——适应变化

指生产能力的可变性与适应性。包括柔性工厂、柔性生产过程、柔性员工

如疫情期间,空调需求骤降,口罩需求增加,可以将空调生产线转换为口罩的生产线等。

产能绩效:

-

产能利用率=实际产出/设计产能

- 企业设计产能是按最高的产能设计,实际生产过程中,比如设备还有维修、保养等过程,是需要留出一定的缓冲时间的,即能力缓冲。

- 能力缓冲=1-产能利用率

- 实际产出会受外界因素影响,所以除以设计产能就会变得比较低,一般来说产能利用率是越高越好,但是实际产出受实际需求制约,若没有需求,就没有实际产出。

-

产能效率=实际产出/有效产能

例:某配送中心有一台分拣装置,分拣配送中心内的千余种物品。上周,这个分拣装置共计分拣148000件物品。配送中心现运营条件下分拣数量为175000件物品,生产线每周工作7天,每天工作16小时,其余时间用于设备维护和检修。生产线被设计每小时分拣1800件物品。计算该分拣装置的设计产能、产能利用率及产能效率。

- 设计产能 = 7 (天) × 16 (小时/件) × 1800 (件/小时) = 201600 (件)

- 产能利用率 = 实际产出/设计产能 = 148000 ÷ 201600 = 73.4%

- 能力缓冲 = 1 - 产能利用率 = 1-73.4% = 26.6% (如双十一可以利用的额外产能)

- 产能效率 = 实际产出/有效产能 = 148000 ÷ 175000 = 84.6%

影响产能的因素

- 设施因素(如汽车生产车间数量、大小、产线等)

- 产品和服务因素(需求多少、种类、规模)

- 运营因素(运营水平,如生产要素的准备情况)

- 人力因素(人的管理水平,柔性,素质,能力越强产能越高)

- 外部因素

4.1.2.产能规划的概念及影响因素

产能规划是企业为满足目前和未来的产能需求量而对生产能力水平所做出的管理。

产能规划解决的基本问题:

- 需要何种能力生产(如软件研发能力、汽车组装能力等)

- 需要多大能力生产(年产量、季产量、月产量等)

- 何时需要这些生产能力(下个月、明年、5年后等)

- 现有生产能力是否能满足生产要求(通过外包、加班等能否满足)

产能规划按满足未来时间的角度可以分为3类(不同企业跨度不同),其规划内容如下:

- 长期(超过一年):工厂整体能力、资金能力、设施能力、选址、其他

- 中期(3-18个月):劳动力、部门能力、采购能力、库存、其他

- 短期(少于3个月):员工技术等级、设备能力、现金、库存、其他

产能规划对企业的重要作用

- 产能规划对于组织满足产品和服务的未来需求具有深远的影响

- 产能规划影响运营成本

- 产能规划意味着资源的长期性投入

- 产能规划影响企业的竞争力

产能规划的影响因素

-

系统的平衡:提高瓶颈上的产能;在瓶颈环节设置缓冲库存;供应链的角度规划产能。

例1:生产线平衡:重新调配工人

①一个不平衡的流程:评价所有工人是否具备所有工序阶段岗位的必要技能阶段1——5个工人,每人每周可以做100个零件,共计500个零件/周

阶段2——8个工人,每人每周可以做70个零件,共计560个零件/周

阶段3——8个工人,每人每周可以做80个零件,共计640个零件/周

分析:阶段1的产能500,是整个产线的瓶颈,那么如何来分配工人呢?

方案:将阶段3的1个工人分到阶段1去,就可以提高该瓶颈。

②阶段1——1个工人,任务1耗时5分钟,任务2耗时12分钟

阶段2——1个工人,任务3耗时4分钟,任务4耗时7分钟,任务5耗时8分钟

阶段3——1个工人,任务6耗时4分钟,任务7耗时14分钟,任务8耗时5分钟

分析:阶段1的每小时产能是60/17,阶段2是60/19,阶段3是60/23,其中阶段3的每小时产能是瓶颈。

方案:将阶段2的任务3挪到阶段1去做,将阶段3的任务6挪到阶段2去做,这样新的产能是60/21、60/19、60/19,阶段1变成了新的瓶颈。

-

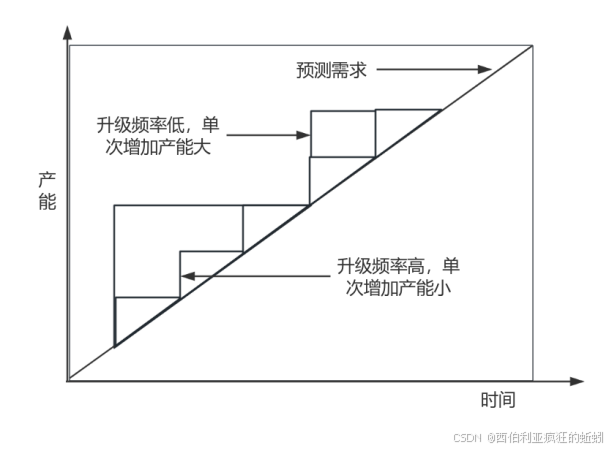

产能变动频率:在扩大产能的同时要考虑两类成本,升级过于频繁引发的成本和升级过少引起的成本。

- 产能升级频繁与升级过少的情况,产能随时间变化呈现出不同的阶段

- 两次循环,小三角形代表升级频率高,大三角形代表升级频率低

- 若升级频率 高,则单次增加的产能较小;若升级频率低,则单次增加的产能较大

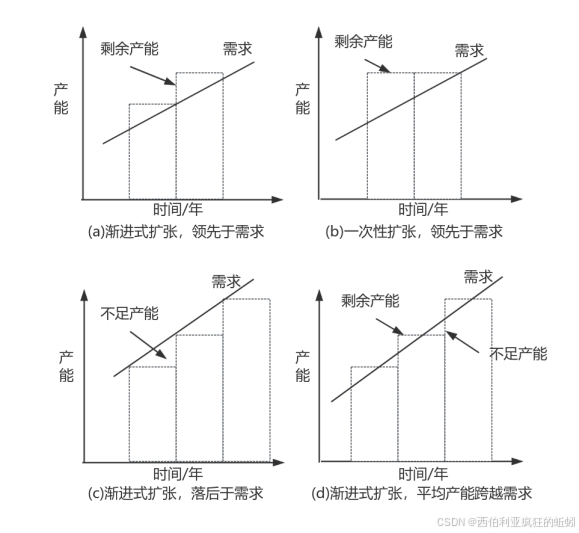

- 产能扩大的四种方法

- 图(a)和图(b)产能领先于需求,生产灵活性和弹性更强,从而可以降低库存,因为多余的产能可以迅速建立额外库存,满足超额需求。但是保持着一定量的产能过剩。

- 图(c)和图(d)产能落后于需求,此时需要通过延期或者转包的方式适应超额需求。但是此时产能利用率较高。

产能扩大的时间与规模(积极策略-能力闲置、消极策略-能力短缺、中间策略)

- 外部产能的运用程度:从供应链的角度规划产能,可以有效解决需求不确定性等不良状况。使用外包和产能共享,如物流外包,共同配送等策略。

- 例1,两家航空公司在不同的需求季节有不同的飞行航线,当一家航线的任务繁重而另一家相反时,则会进行飞机互换,或者两家共享航线。

- 例2,共同配送。一种形式是多家配送企业联合,共同划分配送区域,共同利用配送设备,从而进行一定程度上的分工,形成共同协作的配送方式,这能有效地提高自身的物流服务能力。

4.2.产能规划过程和方法

4.2.1.产能需求管理与需求预测

需求管理使需求与产能相适应,从而避免过早或过晚对产能的投资。过早投资会导致资金利用率低,过晚投资可能会产生销售损失,会缺货,降低利润率。

4.2.1.1.不同条件下的需求管理方法

- 产能超过需求:降低价格;促销;开发新产品以适应市场。

- 需求超过产能:设置较长的提前期;提高产品价格;放弃低利润的产品;增加产能以适应长期的需求。

- 季节性需求:生产互补产品平衡总体需求和产能。夏季啤酒需求增加,白酒需求降低,冬天反过来,可以利用此特点进行产线调配互补,平衡季节更替带来的需求波动,充分利用产能。

4.2.1.2.产能匹配需求的策略

- 进行人员调整(增加或减少员工数量)

- 调整设备和流程,包括购买额外的机器,或是出售、出租现有设备

- 技术改革

- 开发新产品

4.2.1.3.产能需求预测(定性方法)

定性方法,一般用于中短期,以下方法在现实中可以单一使用,也可以进行组合使用。

-

市场调研

确定市场调研的必要性、定义问题、确立调研目标、确定调研设计方案、确定信息的类型和来源、确定收集资料、问卷设计、确定抽样方法及样本容量、收集资料、分析资料及撰写调研报告。

-

类比法

- 由点到面的类比

- 以国外同类产品市场发展趋势来预测

- 以国内相近产品类推产品

-

德尔菲法

- 预测准备阶段,包括确定主题和选定专家两项内容

- 预测实施阶段,通常包括三到五轮的专家咨询过程

- 撰写预测报告,当通过多轮咨询并形成统一结论时,应及时撰写预测报告,介绍预测的组织情况、资料整理、预测结论和决策建议等

4.2.1.4.产能需求预测(定量方法)

适用于中短期的预测方法。包括以下两种类型

-

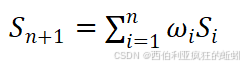

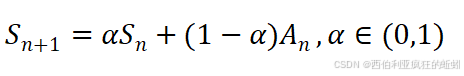

时间序列分析法:加权移动平均法和指数平滑法

-

加权移动平均法:

-

指数平滑法:

-

-

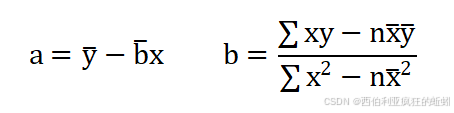

因果模型:最小二乘法

例:指数平滑法利用指数平滑法进行预测。某市预测2019年的货物运输总量为25万吨,2019年实际货物运输总量为25.748万吨,相关部门利用经验确定平滑系数为α=0.8,请根据以上信息,利用指数平滑法预测出某市2020年的货物运输总量。

某市2020年的货物运输总量= 25×0.8 + 25.748×(1-0.8) = 25.1496万吨

4.2.2.产能规划决策与决策方法

产能规划决策程序

- 预测需求

- 计算所需增加的产能每一步增量的大小,进而明确产能需求

- 制定备选方案

- 定量和定性地评价每个方案,进而选择出合适的策略

下面介绍产能(定量)决策方法(财务分析指标)

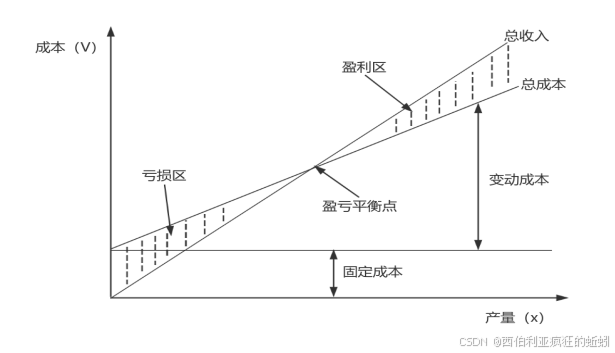

4.2.2.1.盈亏平衡分析法

-

主旨:找到使成本等同收入的点,实现收支平衡

-

考虑的因素:

- 固定成本:如折旧、负债、按揭贷款等

- 变动成本:包括劳动力和物料成本以及其他随产量变化而变化的成本

-

需要注意的问题

- 现实中,产量和销量往往不同

- 单位成本并非是不变的,存在规模效应

- 现实中,产品的价格会随着市场供求的变化而变化

- 生产运营中许多不确定因素的变动具有相关性

例:某企业欲建设新的生产基地,以应对未来的市场需求。运营方案分别是A、B、C。测算结果表明,三个方案对应的固定成本分别是960万元、1500万元和2000万元,而成本——收益分析显示,单位变动成本是10元/箱,单位价格为40元/箱。产量规模与生产线的数量成简单的线性关系,即三种方案的最大产能分别是30万箱、60万箱和90万箱。根据销售部调查和预测的结果,市场对产品的需求不超过65万箱。试根据上述信息对三种运营方案作出评价,并选出最优方案。

- 方案A,盈亏平衡点产量= 960 ÷(40 - 10) 万箱 = 32 万箱

- 方案B,盈亏平衡点产量= 1500 ÷ (40 - 10)万箱 = 50万箱

- 方案C,盈亏平衡点产量= 2000 ÷ (40 - 10)万箱 = 66.67万箱

当选择A方案时,盈亏平衡点为32万箱,但是A方案的最大运营产能只能达到30万箱,小于盈亏平衡点。这也就意味着A方案没有利润,所以这一方案不可取。当选择B方案,盈亏平衡点为50万箱,而生产产能可达到60万箱,小于市场需求,所以只要企业运营得当,是产量达到50万箱以上,即可得到利润,其利润计算如下:

利润 = (60×40 - 60×10 - 1500)万元 = 300 万元

可见B方案是一个可行方案。当选择C方案时,盈亏平衡点为66.67万箱,虽然小于C方案的最大产能90万箱,但却超过了市场对产品的最大需求65万箱,按最大65万箱计算其利润如下。

利润 = (65×40 - 65×10 - 2000)万元 = -50万元,同样没有利润,C方案不可取。

4.2.2.2.净现值法

- 主旨:评价方案优劣的指标,是将未来的收入折合到当前收入的一种方法。

- 净现值:指特定方案未来现金流入的现值与未来现金流出的现值之间的差额

- 例:假设当前银行年利率为3%,那么年初100元的存款将在年底转变为 100 + 100×3% = 103元,两年后是 100×(1+3%)2 = 106.09元,N年后将变成100×(1+3%)n元。

- 未来的现金收益可以通过以上方式折合为当前收益,进而为投资决策提供参考。显然,方案净现值高的方案要比净现值低的方案更优。

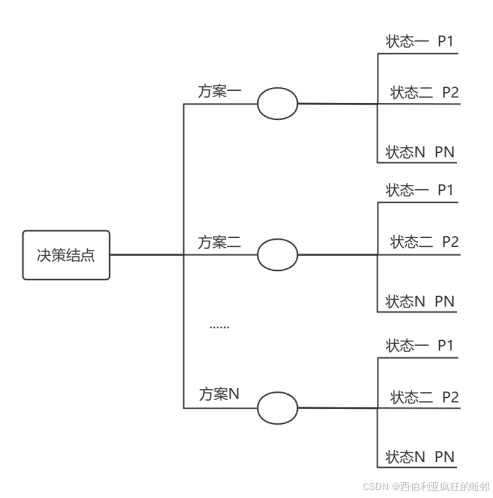

4.2.2.3.决策树法

- 决策树构成的四个要素:决策结点、方案枝、状态结点、概率枝

- 例:某配送中心的管理部门正在考虑未来五年的业务计划,过去几年的业务情况非常好,如果能进一步扩大配送中心的处理能力,将进一步扩大该配送中心的市场占有率。

目前管理部门有三个选择:

一是扩大现有配送中心的规模

二是通过业务外包获得新的业务处理能力

三是暂时不做改变

如果第一年不做改变的情况下出现销售强势增长,则扩大现有配送中心的规模将被重新考虑。否则配送中心的服务水平可能下降,进而影响顾客的满意度。

现给出下列条件:

- 近年间销售强劲的可能性为60%,销售疲软的可能性为40%

- 配送中心规模扩张时,若销售强劲每年可带来的收益为200000元,若销售疲软则每年收益只有110000元

- 业务外包情形下,若销售强劲每年可带来的收益为190000元,若销售疲软则每年收益只有100000元

- 在不做改变的情况下,强劲的销售会带来170000元的收益,而销售增长不佳时只有90000的收益

- 配送中心扩张现有规模需要投资250000元,而业务外包的成本为每年35000元

- 若销售增长强劲,第二年配送中心扩大规模所需的投资成本仍保持250000元

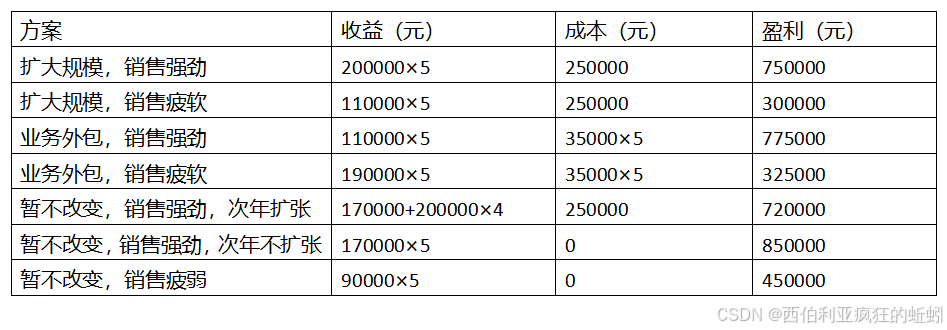

计算分析:

1、在不考虑净现值的情况下,计算该配送中心的收益

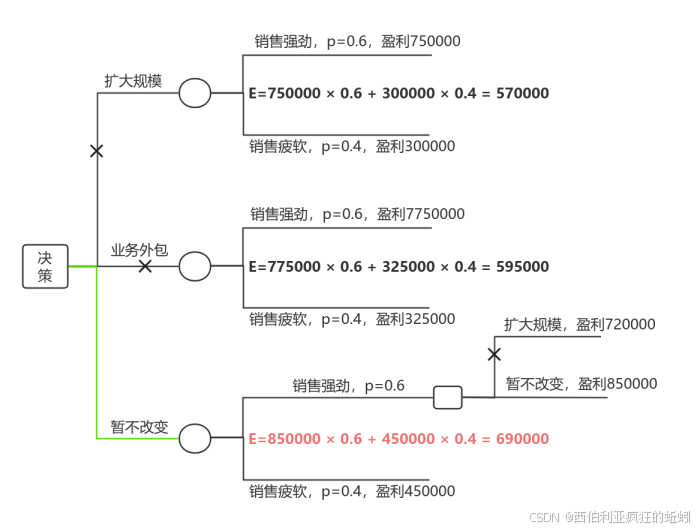

2、制作决策树(E=期望收益,p=概率)

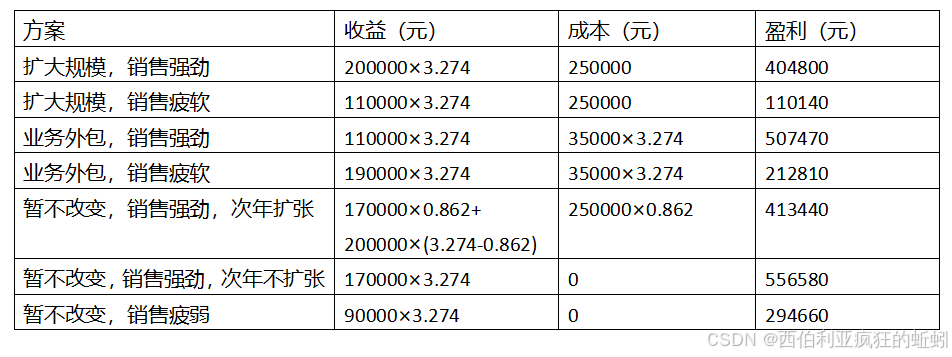

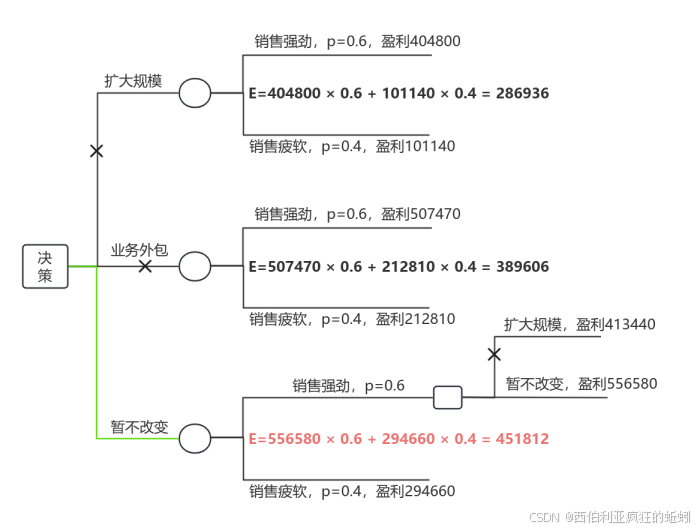

3、分析配送中心投资净现值盈利

4、由投资盈利分析可以得到净现值下的决策树

4.3.服务能力规划

4.3.1.服务能力与一般产能的区别

- 时间特性:一般产能可以储存(如汽车零部件生产,我们可以根据订单预测,提前生产一周后的产品),而服务比如运输服务,我有了需求后才能运输,这是不能储存的。

- 选址特性:一般产能可以远离消费者(如汽车组装厂,不需要在市中心,离消费者最近的地方,它可以远离消费者,来降低成本,产成品出来后,再运输到离消费者近的地方),服务行业一般要尽量靠近消费者。

- 需求不稳定性:一般产能的需求稳定性强

4.3.2.需求调节策略

需求不稳定,服务能力又不能储存,选址又要靠近消费者,选址靠近消费者又意味着土地成本、人工成本都会非常高。这种情况下,我们对需求进行调节,让它能够尽量和产能相匹配。

- 划分需求

- 随机需求:对于普通个人储户,可能就是随机的需求,比如一周的某一天会有高峰或者低谷

- 计划需求:如银行对公业务,一般是每周或者每月固定的需求,尽量安排在非高峰时期

- 促进非高峰期的需求

- 寻找需求的不同来源

- 提供价格诱因(一般通过降价刺激低谷期消费,削峰填谷,如双十一,延长降价周期)

- 刺激低谷期的需求

- 分流高峰期的需求

- 开发互补性服务

- 扩展市场(京东,原本只是内部物流,后来开始做平台)

- 提供预订服务

- 需求明确化(随机变成计划)

4.3.3.服务能力决策

- 工作轮班

- 单班制,大家都在一个时点上,如早上8点到晚上18点。

- 多班制,把工作时间延长,分成多班进行。

- 兼职员工(高峰期招兼职员工)

- 多技能的流动员工(员工既可以干这个又可以干那个,通过调配来缓解局部产能瓶颈)

- 辅助业务外包(非核心业务,在需求量非常大的情况下)