a3002盘式制动器刹车cad➕三维图➕设计说明书

第一章 绪论 1

1.1制动系统设计的意义 1

1.2 制动器的发展历程 1

1.3 国内盘式制动器的应用 2

1.4 国外盘式制动器的应用 4

1.5 目前制动器的发展现状 6

第二章 制动器的结构与设计原则 12

2.1 汽车制动系功用及分类 12

2.2 盘式制动器的分类与介绍 12

2.3 盘式制动器的结构与工作原理 15

2.4 制动器设计的一般原则 16

2.4.1 制动效能 16

2.4.2 制动效能稳定性 17

2.4.3 制动间隙调整简便性 17

2.4.4 制动器的尺寸及质量 17

2.4.5 噪音的减轻 18

第三章 制动器设计 19

3.1设计参数 19

3.2 盘式制动器主要元件 19

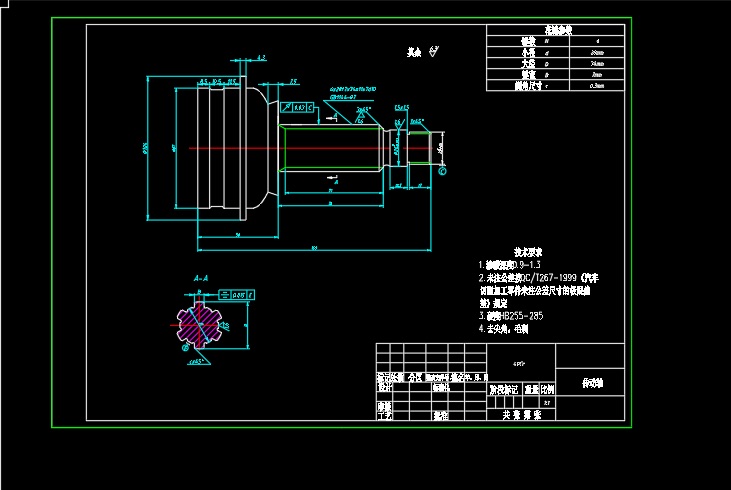

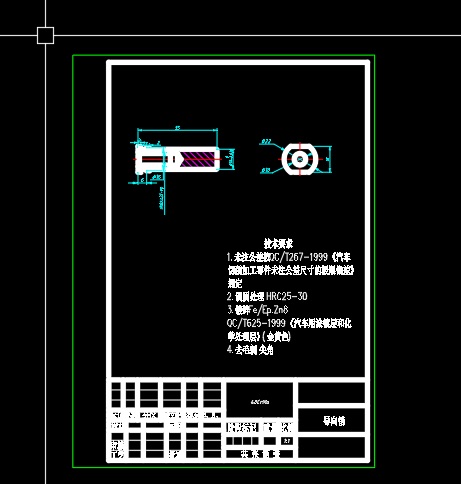

3.2.1 制动盘 19

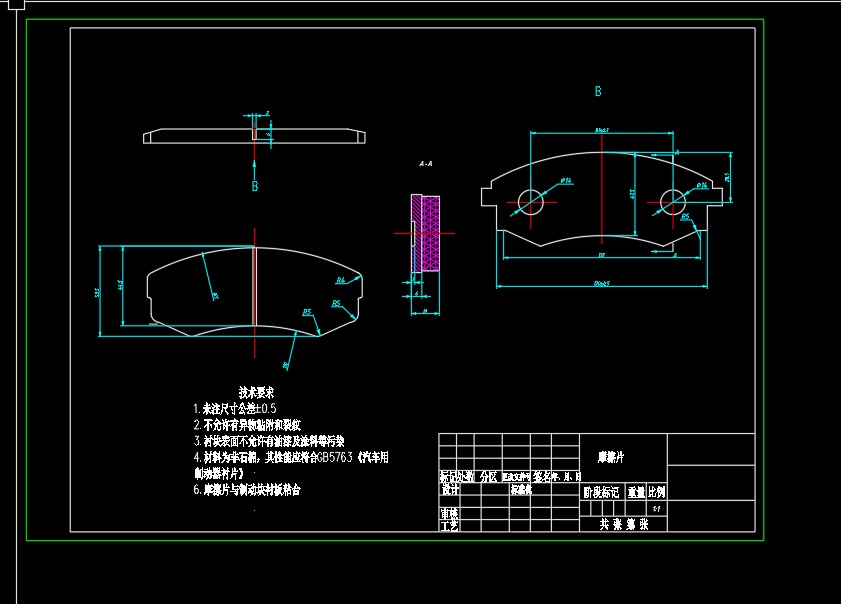

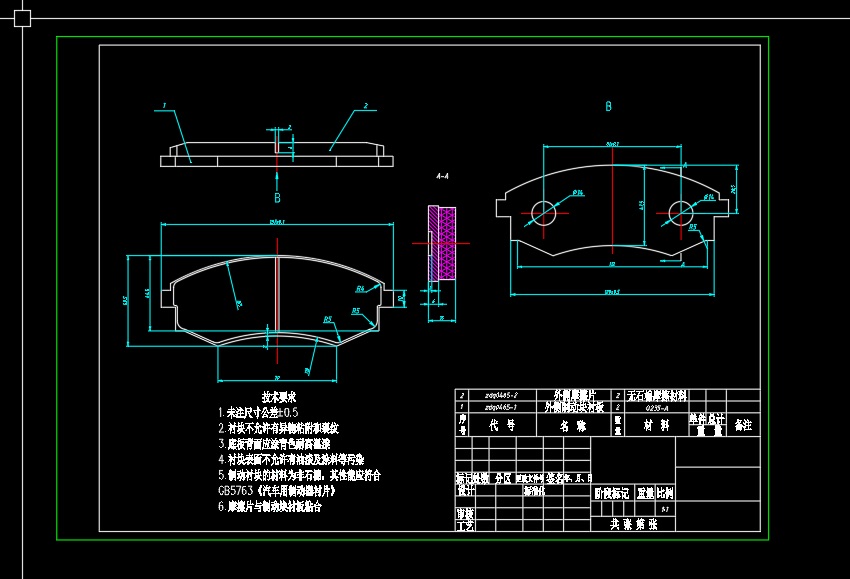

3.2.2 制动块 22

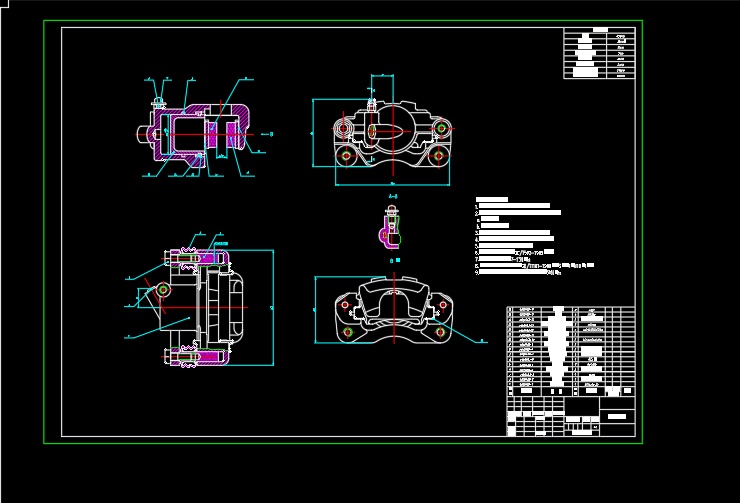

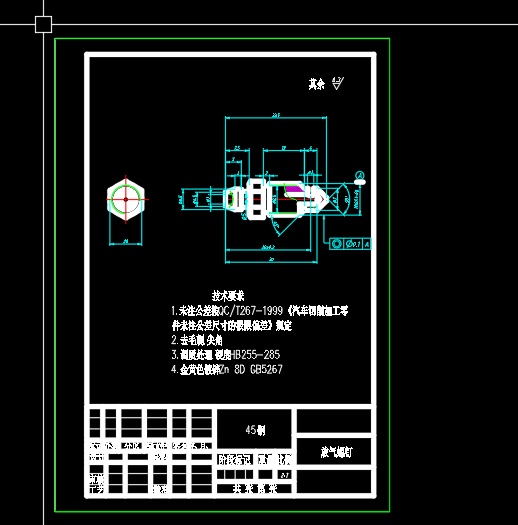

3.2.3 制动钳 23

3.2.4 衬块报警装置设计 24

3.2.5 摩擦材料 24

3.2.6 制动器间隙及调整 24

3.3 制动器制动力分配分析 25

3.4 同步附着系数的选取 25

3.5 制动器效能因数 27

3.6 制动器制动力矩的计算 27

3.7 制动系统性能要求 28

3.7.1 制动时汽车的方向稳定性的要求 28

3.7.2 制动减速度的要求 28

3.7.3 制动距离的要求 29

3.7.4 制动力矩的要求 29

3.7.5 车轮制动器的比能量耗散率的要求 29

3.7.6 比摩擦力的要求 29

3.7.7 热流密度的要求 30

3.7.8 衬块吸收功率的要求 30

3.7.9 平均摩擦力的要求 30

3.7.10 行车制动至少有两套独立的驱动器的管路 30

3.7.11 防止水和污泥进入制动器工作表面 30

3.7.12 要求制动能力的热稳定性好 31

3.7.13 操纵轻便 31

3.7.14 紧急制动时踏板力的计算 31

3.7.15 制动踏板行程的计算 31

3.7.16 附属的计算 32

3.8 摩擦衬片的磨损特性 32

第四章 参数校核 34

4.1制动器的热容量和温升的核算 34

4.2 制动器的调试 34

4.2.1制动盘的技术要求 34

4.2.2 制动钳技术总成要求 35

4.2.3 轮毂总成技术要求 35

结论 37

参考文献 38

致谢 40

第一章 绪论

1.1制动系统设计的意义

汽车是现代交通工具中用的最多最普遍也是最方便的交通运输工具。汽车制动系是汽车底盘上的一个重要系统。它是制约汽车运动的装置。而制动器又是制动系统中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全件。汽车的制动性能直接影响汽车的行驶安全性。随着公路业的发展和车流密度的日益增大人们对安全性、可靠性要求越来越高为保证人身和车辆安全、必须为汽车配备十分可靠的制动系统。

通过查阅相关的资料运用专业基础理论和专业知识进行部件的设计计算和结构设计使其达到以下要求:具有足够的制动效能以保证汽车的安全性;同时在材料的选择上应尽量采用对人体无害的材料[1]。

1.2 制动器的发展历程

制动器分车轮制动器和中央制动器两种,后者制动传动轴或变速器输出轴。由于中央制动器在应急制动时容易造成传动轴超载,所以现在大多数重型车辆在后轮制动器上附加手动机械式驱动机构使之兼起驻车制动和应急制动时用[2]。

从耗散能量的方式分制动器有摩擦式液力式电磁式和涡流式。

迄今为止人们已经把全息照相、激光多普勒分析、有限元分析以及试验模态技术等引入到制动器的振动和噪声研究中并取得了大量的成果。全息照相技术向人们展示了制动过程中振动的真实形态;有限元及模态分析的统一使得建立与实际相符合的振动的数学模型成为了可能这些都对制动系统的设计和分析提供了便利。

在对系统进行分析、综合和预测时需要给出系统的动态特性。此时实际系统可能尚未完成或者处十经济性、安全性等因素的考虑无法通过试验进行验证往往需要借助于系统仿真来实现这一要求。所谓系统仿真是指利用计算机来运行仿真模型模仿实际系统的运行状态及随时间变化的过程并通过对仿真运行过程的观察和统计得出被仿真系统的仿真输出参数和基本特性以此来推断和估计实际系统的真实参数和真实性能。

采用仿真方法研究汽车的各项性能时需对汽车作适当的简化然后应用简化模型进行计算分析。随着简化程度的不同必然会使计算结果与实际情况之间存在不同程度的偏差。由于汽车是一个复杂的系统,其整车、零部件以及各总成的运动模型和力学模型相当复杂对这些模型进行分析计算同时要保证一定的精度所需要的工作量是很大的在很大程度上受到了计算机处理能力的限制。

随着计算机软硬件技术的发展计算机对数据的处理能力有了突飞猛进的提高因此使得计算机仿真技术越来越多地用于汽车的研究开发和设计制造中。近年来虚拟样机技术(Virtual Prototype Technology)得到快速的发展采用虚拟样机技术可以综合考虑制动器非线性法向载荷、粘滑作用、结构等因素分析具体情况下制动器振动的主要诱因。虚拟样机技术已成为解决工程问题的一种快速、有效的手段[3]。

1.3 国内盘式制动器的应用

随着我国汽车工业技术的发展,特别是重型汽车工业的发展,合资企业的引进国外先进技术的进入汽车上采应用盘式制动器配置才逐步在我国形成规模。特别是在提高整车性能、保障安全、提高乘车者的舒适性满足人们不断提高的生活物质需求、改善生活环境等方面都发挥了很大的作用。

(1) 在轿车、微型车、轻卡、SUV及皮卡方面:在从经济与实用的角度出发一般采用了混合的制动形式即前车轮盘式制动后车轮鼓式制动。因轿车在制动过程中由于惯性的作用前轮的负荷通常占汽车全部负荷的70%~80%所以前轮制动力要比后轮大。生产厂家为了节省成本就采用了前轮盘式制动后轮鼓式制动的混合匹配方式。采用前盘后鼓式混合制动器这主要是出于成本上的考虑同时也是因为汽车在紧急制动时轴荷前移对前轮制动性能的要求比较高这类前制动器主要以液压盘式制动器为主流采用液压油作传输介质以液压总泵为动力源后制动器以液压式双泵双作用缸制动蹄匹配。目前大部分轿车(中档类如夏利、吉利、神龙富康、上海华普、捷达)、微型车(长安之星、昌河、丰田海狮、天津华利、江铃全顺)、高端轻卡(东风小霸王、江铃、瑞风、南京依维柯)、SUV及皮卡(湖南长丰、江铃皮卡)等采用前盘后鼓式混合制动器。2004年我国共产此类车计110万辆以上。但随着高速公路等级的提高乘车档次的上升特别上国家安全法规的强制实施前后轮都用盘式制动器是趋势。

(2) 在大型客车方面:气压盘式制动器产品技术先进性明显可靠性总体良好具有创新性和技术标准的集成性。欧美国家自上世纪90年代初开始将盘式制动器用于大型公交车。至2000年盘式制动器(前后制动均为盘式)已经成为欧美国家城市公交车的标准配置。我国从1997年开始在大客车和载重车上推广盘式制动器及 ABS防抱死系统因进口产品价格太高主要用于高端产品。2004年7月1日交通部强制在7~12米高Ⅱ型客车上 “必须”配备后国产盘式制动器得以大行其道。北京公交电车公司、上海公交、武汉公交、长沙公交、深圳公交、广州公交等公司都在使用为大客车匹配的气压盘式制动器。生产厂家主要有:宇通公司2004年产20000多辆客车其中使用盘式制动器的客车