皮带跑偏?智慧煤矿靠AI摄像机+检测算法实现实时预警

在煤矿生产中,皮带输送系统是煤炭运输的关键环节,其稳定运行直接关系到煤矿的生产效率与安全。然而,皮带跑偏这一常见故障却长期困扰着煤矿企业。传统的人工巡检方式不仅效率低下,而且难以及时发现跑偏问题,一旦处理不及时,轻则导致煤炭撒落、设备磨损,重则可能引发安全事故,造成巨大的经济损失。如今,随着智慧煤矿建设的推进,AI摄像机与检测算法的结合为解决这一难题带来了新的曙光,实现了皮带跑偏的实时预警,为煤矿安全生产筑牢了防线。

一:传统皮带跑偏检测的困境

在以往的煤矿生产中,皮带跑偏的检测主要依赖人工巡检。巡检人员需要定期沿着皮带输送机的路线进行检查,通过观察皮带的运行状态来判断是否存在跑偏现象。这种方式存在着诸多弊端。首先,人工巡检的频率有限,无法做到实时监测。在两次巡检的间隔时间内,皮带可能已经出现跑偏,而未能及时发现。其次,人工观察的准确性受到多种因素的影响,如光线、巡检人员的经验和注意力等。在昏暗的矿井环境中,微小的跑偏现象很容易被忽略。而且,煤矿井下的工作环境恶劣,巡检人员长时间在这样的环境下工作,容易产生疲劳,进一步降低了巡检的可靠性。

二:AI摄像机与检测算法的创新应用

AI摄像机的出现为皮带跑偏检测带来了革命性的变化。这种摄像机具备高分辨率、高灵敏度的特点,能够清晰地捕捉到皮带在运行过程中的每一个细节。它通过安装在皮带输送机的关键位置,如机头、机尾和中间转载点等,实时采集皮带的图像信息。这些图像信息随后被传输到后端的检测算法系统中。

检测算法是实现皮带跑偏实时预警的核心。通过对大量正常运行和跑偏状态下的皮带图像进行深度学习训练,算法能够精准地识别出皮带的边缘位置、运行轨迹等关键特征。当皮带出现跑偏时,算法会迅速检测到皮带边缘与输送机挡板之间的距离发生变化,或者皮带的运行轨迹偏离了正常的中心线。一旦检测到跑偏迹象,系统会立即发出预警信号,通知现场工作人员及时采取措施进行调整,从而将跑偏故障消灭在萌芽状态。

三:实时预警带来的多重效益

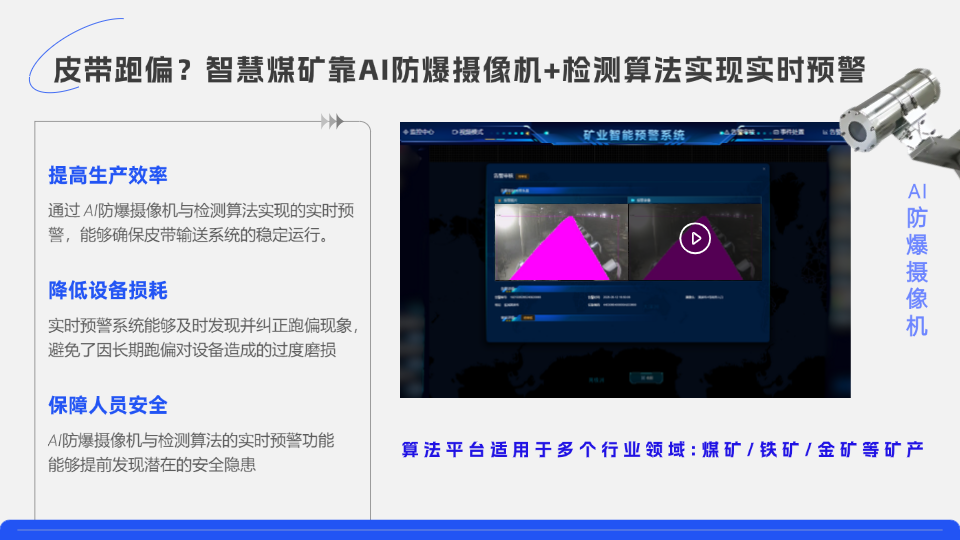

(一)提高生产效率

通过 AI摄像机与检测算法实现的实时预警,能够确保皮带输送系统的稳定运行。以往因皮带跑偏导致的停机维修时间大幅减少,煤炭运输的连续性得到保障,从而显著提高了煤矿的生产效率。煤矿企业能够在相同的时间内运输更多的煤炭,增加了产量和经济效益。

(二)降低设备损耗

皮带跑偏会加剧输送机托辊、滚筒等部件的磨损。实时预警系统能够及时发现并纠正跑偏现象,避免了因长期跑偏对设备造成的过度磨损,延长了设备的使用寿命,减少了设备更换和维修的成本。这对于煤矿企业来说是一笔可观的节省,有助于降低生产成本。

(三)保障人员安全

在煤矿井下,皮带跑偏可能引发一系列安全事故,如煤炭堆积导致的人员滑倒、设备故障引发的机械伤害等。AI摄像机与检测算法的实时预警功能能够提前发现潜在的安全隐患,为现场工作人员提供足够的时间进行处理,有效降低了安全事故的发生概率,保障了矿工的生命安全。

(四)助力智慧煤矿建设

这一技术的应用是智慧煤矿建设的重要组成部分。它体现了物联网、大数据、人工智能等先进技术在煤矿生产中的深度融合,为煤矿的智能化管理提供了有力的数据支持。通过对皮带跑偏数据的分析,煤矿企业可以进一步优化皮带输送系统的运行参数,实现更加科学合理的生产调度,推动煤矿向智能化、无人化方向发展。

AI摄像机与检测算法的结合为煤矿皮带跑偏问题的解决提供了一种高效、可靠的方案。它不仅提高了煤矿生产的效率和安全性,还为智慧煤矿的建设注入了新的活力。