RS485 半双工系统中 DE 控制端默认 0 的技术原理与工程实践

在 RS485 半双工通信系统中,DE(驱动器使能)控制端的状态直接决定了节点是否占用总线发送数据。这个看似简单的高低电平控制,却隐藏着工业通信可靠性的核心逻辑 ——默认状态的设计必须杜绝总线冲突的可能性。本文将从技术原理、硬件设计、场景适配和故障案例四个维度,系统解析为何 DE 控制端必须默认 0,以及如何通过硬件电路确保这一状态在各种异常情况下的可靠性,为工程师提供从理论到实践的完整设计指南。

一、技术介绍:DE 控制端的核心作用与默认状态的必要性

1.1 DE 控制端的基本功能

RS485 芯片的 DE(Driver Enable)控制端是总线发送权限的 "开关":当 DE 为高电平时,芯片的驱动器被激活,节点进入发送状态(A、B 线输出差分信号);当 DE 为低电平时,驱动器关闭,节点进入接收状态(仅接收器工作,监听总线信号)。

在半双工通信中,总线是共享资源,任一时刻只能有一个节点处于发送状态。若多个节点同时将 DE 置高,会导致差分信号叠加、总线电平紊乱,引发数据冲突(类似多人同时说话导致听不清)。因此,DE 控制端的状态管理是半双工通信可靠性的关键。

1.2 为何默认状态必须为 0?

"默认状态" 指节点在未初始化、异常复位、电源波动或软件故障时的 DE 状态。此时 DE 必须为 0(接收状态),核心原因有三:

- 避免复位冲突:多数 MCU(如 MCS51、STM32)复位时 I/O 口默认输出高电平(弱上拉)。若 DE 直接与 I/O 口相连,复位期间 DE 会变为高电平,节点误进入发送状态,与总线上其他正常节点冲突。

- 防止电源波动误触发:电源上电瞬间(尤其是非稳压电源),电压可能出现短暂波动,若 DE 控制电路设计不当,可能误判为高电平,导致总线抢占。

- 软件失效的最后防线:当软件崩溃(如死循环、未初始化)时,硬件默认的 DE=0 可确保节点不抢占总线,避免因软件问题导致整个网络瘫痪。

1.3 行业标准与实践共识

国际标准(如 TIA-485)虽未强制规定 DE 的默认状态,但工业界的实践共识是:所有半双工节点的 DE 控制端必须通过硬件设计确保默认 0。这一设计已成为衡量 RS485 系统可靠性的基础指标 —— 在汽车电子、工业自动化等安全敏感领域,DE 默认状态的硬件验证是必做测试项。

二、常规应用:不同场景下的 DE 默认状态设计要点

RS485 半双工系统的应用场景差异显著(从工业强干扰环境到低功耗物联网设备),但 DE 默认 0 的核心需求一致,只是实现方式需适配场景特性。

2.1 工业自动化场景(PLC / 传感器网络)

工业场景的特点是电源波动大、电磁干扰强、节点数量多(常达 32+),DE 控制设计需满足:

- 强下拉确保默认 0:在 DE 端与地之间串联 10kΩ±1% 的精密下拉电阻,即使 MCU I/O 口因干扰误输出高电平,下拉电阻也能将 DE 钳位至低电平(电压≤0.3V)。

- 隔离驱动:通过光耦(如 TLP281)隔离 MCU 与 DE 端,避免地电位差导致的误触发。光耦次级的 DE 端需额外接下拉电阻(如 4.7kΩ),确保光耦未导通时 DE=0。

- 抗干扰滤波:DE 控制信号线上串联 100Ω 电阻 + 100pF 电容组成 RC 滤波网络,滤除高频干扰(如电机启停产生的 100MHz 以上噪声),防止干扰脉冲误触发 DE=1。

某汽车生产线的实践显示:采用该方案后,因 DE 误触发导致的总线冲突从每周 2 次降至 0 次,设备停机时间减少 90%。

2.2 低功耗物联网设备(电池供电传感器)

物联网节点(如智慧农业传感器)的核心约束是功耗,DE 控制设计需在默认 0 与低功耗间平衡:

- 高阻值下拉电阻:选用 47kΩ 下拉电阻(相比 10kΩ,静态电流从 0.5mA 降至 0.1mA,5V 电源下年省电约 3.5Ah)。

- MOS 管开关复用:用低导通电阻 MOS 管(如 2N7002)控制 DE,常态下 MOS 管截止,DE 通过下拉电阻保持 0;发送时 MOS 管导通,DE 被拉至高电平(仅发送瞬间耗电)。

- 软件快速切换:发送数据时才将 DE 置高,完成后立即拉低(延迟≤10μs),减少非必要功耗。

某土壤墒情传感器网络(2000mAh 电池)采用该方案后,DE 控制电路的静态功耗从 0.6mA 降至 0.08mA,续航时间从 6 个月延长至 18 个月。

2.3 嵌入式小型设备(智能仪表 / 读卡器)

小型设备的特点是空间受限、成本敏感,DE 设计需简化但不降低可靠性:

- 单一下拉电阻:在 DE 端接 10kΩ 下拉电阻至地,直接与 MCU I/O 口相连(省略光耦和滤波,节省 PCB 空间)。

- I/O 口配置优化:MCU 初始化时将控制 DE 的 I/O 口配置为推挽输出(而非开漏),确保发送时能提供足够驱动电流(≥1mA),避免 DE 电平因负载波动变低。

- 电源监控联动:当电源电压低于阈值(如 3.3V 系统的 2.8V)时,通过复位芯片(如 MAX809)强制 MCU 复位,同时 DE 端通过下拉电阻保持 0,防止欠压时的误发送。

某智能水表的批量测试显示:该简化方案的 DE 默认 0 可靠性达 99.99%,单设备成本降低约 1.5 元(相比工业方案)。

三、技术原理:确保 DE 默认 0 的硬件设计与量化分析

DE 控制端默认 0 的可靠性,取决于硬件电路在电源波动、电磁干扰、器件老化等极端条件下的表现。需通过电路分析和参数计算,确保任何异常情况下 DE 电平都≤0.3V(逻辑 0 阈值)。

3.1 核心电路:下拉电阻的选型与计算

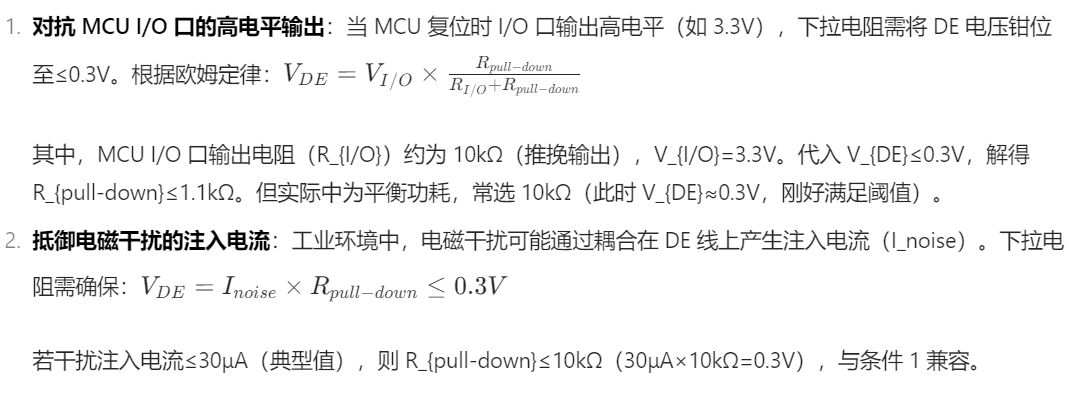

下拉电阻(Rpull-down)是确保 DE 默认 0 的基础元件,其阻值需满足两个条件:

3.2 增强设计:多级防护电路

在强干扰场景(如电机、变频器周边),单一下拉电阻可能不足以确保 DE 默认 0,需采用多级防护:

- 一级防护:RC 滤波:DE 控制线串联 100Ω 电阻(Rf)和 100pF 电容(Cf),形成低通滤波器,截止频率 f0=1/(2πRfCf)≈16MHz,可滤除高频干扰脉冲(如 ESD 产生的 ns 级脉冲)。

- 二级防护:钳位二极管:在 DE 端与地之间并联肖特基二极管(如 1N5819),正向压降≤0.4V,当干扰导致 DE 电压超过 0.4V 时,二极管导通,将电压钳位至安全值。

- 三级防护:专用复位电路:通过电压监控芯片(如 TC1185)检测 MCU 电源,当电压低于阈值时,强制将 DE 端拉低至地(独立于 MCU I/O 口),覆盖 MCU 复位失效的极端情况。

3.3 失效模式分析

DE 控制端的常见失效模式及预防措施:

| 失效模式 | 原因分析 | 预防措施 |

|---|---|---|

| DE 默认高电平 | 下拉电阻开路(焊接不良 / 老化) | 采用 0402 封装电阻(抗振动),关键节点用双下拉电阻(并联 10kΩ+10kΩ) |

| 干扰导致 DE 误触发 | 高频干扰脉冲超过 RC 滤波能力 | 增加共模电感(如 100μH),缩短 DE 控制线长度(≤5cm) |

| 电源上电时 DE 短暂高 | 电源上升沿缓慢,MCU 先于下拉电阻工作 | 在 DE 端接 10μF 电容(延缓电平上升),配合迟滞比较器检测电源就绪 |

3.4 量化验证指标

DE 默认 0 的可靠性需通过以下测试验证:

- 复位测试:连续 1000 次 MCU 复位(冷复位 + 热复位),用示波器监测 DE 端,高电平持续时间需≤100ns(无有效发送)。

- 电磁兼容测试:按 IEC 61000-4-2(ESD±15kV)、IEC 61000-4-4(EFT±2kV)测试,DE 端高电平脉冲需≤50ns,且不触发驱动器使能。

- 电源波动测试:在 1.8V~5.5V(宽电压节点)范围内波动电源,DE 端低电平需稳定≤0.3V。

四、案例分析:DE 默认状态设计不当导致的故障与优化

4.1 工业生产线:复位冲突导致的总线瘫痪

项目背景:某食品包装生产线的 RS485 网络(32 个传感器,半双工,9600bps),控制 DE 的 MCU I/O 口未接下拉电阻,直接连接 MAX485 的 DE 端。

故障现象:生产线启动时(多节点同时上电),总线频繁瘫痪,表现为所有传感器数据丢失,重启中控室 PLC 后恢复,但几小时后再次瘫痪。

排查过程:

- 用示波器监测总线波形,发现启动时总线上有多个重叠的差分信号(幅度达 5V),判断为多节点同时发送导致冲突。

- 单独测试某传感器:MCU 复位时(约 200ms),DE 端电平从 0V 跳变至 3.3V(高电平),期间芯片持续发送乱码(未初始化的 GPIO 输出随机信号)。

- 根源确认:32 个节点同时上电时,MCU 复位导致 DE=1 的时间重叠(约 200ms),总线被抢占,触发 PLC 的 "总线错误" 保护机制。

解决方案:

- 所有传感器的 DE 端添加 10kΩ 下拉电阻(0402 封装,1% 精度),确保复位时 DE 被钳位至 0.3V 以下。

- 在 DE 控制线上串联 100Ω 电阻 + 100pF 电容,滤除复位时的尖峰干扰。

- 软件优化:MCU 初始化时先将 DE 置 0,再使能 I/O 口输出,缩短过渡时间至 10μs 以内。

优化效果:

- 启动时总线冲突彻底消失,32 个节点同步上电无异常。

- 连续运行 6 个月,未再出现因 DE 默认状态导致的瘫痪,设备有效运行时间(OEE)从 82% 提升至 98%。

4.2 物联网传感器:电源波动导致的误发送

项目背景:某智慧农业传感器网络(电池供电,16 个节点),采用 STM32L051(低功耗 MCU),DE 端仅通过软件初始化置 0,无硬件下拉电阻。

故障现象:阴天太阳能供电不足(电压波动 3.3V±0.5V)时,部分传感器会向总线发送无效数据(乱码),导致中控室接收缓存溢出。

排查过程:

- 监测电源电压:波动至 2.8V 时,MCU 进入 "掉电保护模式",I/O 口输出高阻态(不再驱动 DE=0)。

- 测量 DE 端电平:此时 DE 端因总线寄生电容(约 100pF)和电磁耦合,电平升至 1.2V(超过 MAX485 的 DE 高电平阈值 0.8V),触发发送状态。

- 验证:人为将电源拉低至 2.8V,16 个节点中有 3 个出现 DE=1,发送乱码。

解决方案:

- 硬件:在 DE 端添加 47kΩ 下拉电阻(平衡功耗与可靠性),即使 I/O 口高阻,DE 仍被拉至 0.2V(≤0.3V)。

- 软件:在掉电保护模式触发前(电压≥3.0V 时),通过中断将 DE 置 0,并锁存 I/O 口状态。

- 总线:在中控室端添加 "无效帧过滤"(检测帧头帧尾),丢弃乱码数据,防止缓存溢出。

优化效果:

- 电源波动时 DE 端电平稳定在 0.2V,无乱码发送。

- 中控室缓存溢出次数从每周 5 次降至 0,数据完整性达 99.99%。

4.3 医疗设备:电磁干扰引发的 DE 误触发

项目背景:某医疗监护仪的 RS485 总线(连接 4 个病床传感器),DE 端设计有 10kΩ 下拉电阻,但未加滤波电路,安装在 MRI 设备附近(强电磁环境)。

故障现象:MRI 扫描时(磁场强度 1.5T),监护仪频繁丢失传感器数据,示波器显示总线被持续的差分信号占用(幅度 2V)。

排查过程:

- 定位干扰源:MRI 工作时产生 10MHz 高频辐射,通过空间耦合到 DE 控制线。

- 测量 DE 端:干扰导致 DE 端出现 100ns 宽、1.5V 高的脉冲(超过 0.8V 阈值),每 10ms 一次,触发传感器发送状态。

- 验证:用信号发生器模拟 10MHz、1.5V 脉冲注入 DE 线,立即复现故障。

解决方案:

- 硬件滤波:DE 控制线串联 100Ω 电阻 + 100pF 电容(RC 滤波),并套磁环(抑制高频辐射耦合)。

- 屏蔽处理:DE 控制线采用屏蔽双绞线,屏蔽层单端接地(与设备外壳相连),降低辐射耦合强度。

- 时序优化:传感器发送数据前先检测总线空闲(监听 A/B 线电平≥500mV 持续 100μs),避免在干扰间隙误发送。

优化效果:

- MRI 扫描时 DE 端干扰脉冲幅度降至 0.3V(≤0.8V 阈值),无触发发送。

- 数据丢失率从 30% 降至 0.1%,满足医疗设备可靠性要求(≥99.9%)。

五、总结:DE 默认 0 的工程设计准则

RS485 半双工系统中,DE 控制端默认 0 的设计是 "细节决定成败" 的典型体现。它不是简单的电平设置,而是通过硬件电路构建的 "总线秩序保障机制"。工程师需遵循以下准则:

硬件优先原则:

软件初始化(如设置 DE=0)是辅助手段,核心可靠性必须依赖硬件设计 ——下拉电阻是底线,滤波和隔离是增强。即使软件崩溃,硬件仍能确保 DE=0。场景适配设计:

- 工业强干扰场景:10kΩ 下拉 + RC 滤波 + 光耦隔离,确保抗干扰和地电位差隔离。

- 低功耗场景:47kΩ 下拉 + 软件锁存,平衡功耗与可靠性。

- 高辐射场景:多级滤波(RC + 磁环)+ 屏蔽线,抑制高频干扰耦合。

量化验证:

必须通过复位测试、电磁兼容测试、电源波动测试验证 DE 默认 0 的可靠性,关键指标:- 静态电平:≤0.3V(逻辑 0)。

- 干扰下脉冲:幅度≤0.7V(低于 0.8V 阈值),宽度≤50ns(不足以触发发送)。

- 复位 / 掉电:DE=0 的保持时间≥MCU 复位时间 + 软件初始化时间。

系统级防护:

除 DE 控制端设计外,总线需配合 "冲突检测"(如检测 A/B 线电平是否被占用)和 "退避机制"(冲突后延迟重发),形成多层防护,覆盖极端失效场景。

在工业 4.0 和物联网的推进中,RS485 半双工系统的规模和复杂度不断提升,DE 控制端的默认状态设计已从 "细节优化" 升级为 "系统可靠性基石"。工程师需跳出 "能通信即可" 的初级思维,以量化分析和场景适配为核心,才能构建真正稳定的工业通信网络。