360° 外壁镜头:小物体环外侧检测的创新突破

简介

在现代工业生产中,对小物体外壁的检测精度和效率要求日益提高。无论是药瓶的密封性、塑料盖的完整性,还是螺丝的螺纹精度,都直接影响产品的质量与安全。普密斯 360° 成像系统镜头凭借其 360° 无死角检测的卓越性能,在小物体环外侧检测领域掀起了一场技术革新,为众多行业提供了高效、精准且经济的检测解决方案。

行业需求催生检测新方案

在饮品、药品和汽车等行业,对小物体外壁的检测需求早已十分普遍。以药品行业为例,药瓶的外壁是否存在划痕、裂纹,标签是否粘贴规范;塑料盖的边缘是否光滑,是否有变形等,这些细节都需要严格把控。汽车行业中,螺丝、机械零件等小物件的外壁质量更是关乎整车的安全性能。

方案背景

传统的机器视觉解决方案在面对这些检测需求时,显得力不从心。要拍摄物体的外壁信息,往往需要多台相机分别拍摄物体的不同面,然后再将图片进行合成。这种方式不仅需要复杂的设备布局,占用大量的生产空间,还会因多台设备的协同工作产生较高的成本,同时图片合成过程也可能影响检测的精度和效率。在生产节奏不断加快的当下,企业迫切需要一种能够简化检测系统、降低成本且保证检测质量的新方案,普密斯 360° 外壁镜头正是应此需求而生。

普密斯 360° 外壁镜头的技术解析

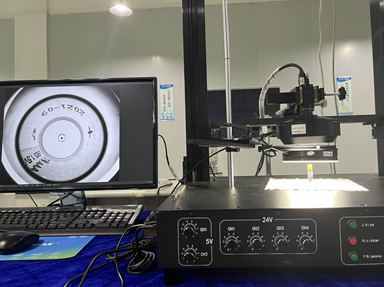

1. 独特的成像原理

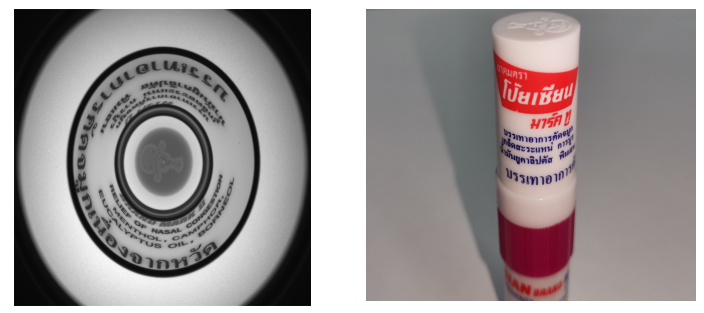

普密斯 360° 外壁镜头采用创新的折反射系统,能够精准捕获被测物外壁图像,再将其成像于芯片处,最终以圆冠形图像呈现。这种独特的成像方式,使得镜头无需围绕物体进行转动,也无需多个角度的拍摄,就能一次性完整获取物体环外侧的全部信息。圆冠形图像清晰地展现了物体外壁的每一个细节,为后续的检测分析提供了高质量的图像依据。

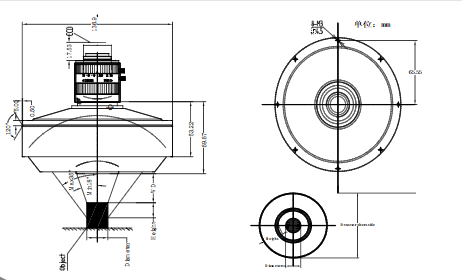

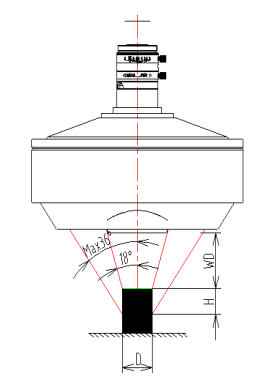

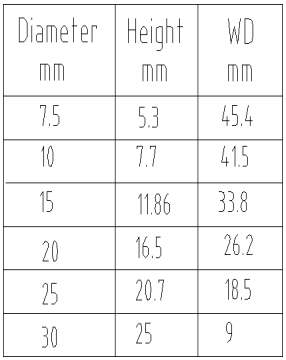

2. 适用范围与性能参数

普密斯 360° 外壁镜头专注于小物体的环外侧视图成像,可拍摄测量物直径范围为 7.5mm-30mm,测量高度范围为 5.3mm-25mm,并且被测物的直径越大,可测量的高度越高,能够满足多种小型工业零部件的检测需求。无论是直径 7.5mm 的小螺丝,还是 30mm 的塑料盖,都能在该镜头的检测范围内得到清晰、完整的成像。

相比传统方案的显著优势

1. 简化系统布局,降低成本

在传统机器视觉解决方案中,拍摄物体的外壁信息需要多台相机分别拍摄不同面再合成图片,而长步道 360° 外壁镜头只需一台相机,便可在一幅图像中完美呈现物体环外侧的全部信息。这一特性有效简化了视觉系统的布局,减少了设备的数量和占地面积。同时,省去了多台相机、多个镜头的采购成本,以及设备安装、调试和维护的费用,大幅降低了企业的生产成本。

2. 提升检测效率与精度

由于无需进行多台相机的图像合成,长步道 360° 外壁镜头的检测过程更加高效。一幅图像即可包含物体环外侧的所有信息,检测速度更快,能够适应高速生产线的检测需求。而且,避免了图像合成过程中可能出现的误差,检测精度得到显著提升,确保了产品质量的稳定性。

应用案例

1. 药品行业:药瓶与瓶盖检测

在药品生产中,药瓶的外壁是否有划痕、污渍,瓶盖的密封性是否良好、边缘是否光滑等都是关键的检测指标。使用长步道 360° 外壁镜头,能够一次性对药瓶和瓶盖的环外侧进行全面检测。例如,某制药企业引入该镜头后,对口服液瓶的检测效率提升了 3 倍以上。原本需要 4 台相机分别拍摄瓶身四个面,现在一台相机就能完成检测,不仅减少了设备投入,还避免了因图像合成不准确导致的漏检、误检问题,保障了药品包装的质量。

2. 饮品行业:瓶颈与预成型件检测

饮品行业的塑料瓶瓶颈和预成型件的外壁质量直接影响后续的灌装和密封效果。长步道 360° 外壁镜头可清晰捕捉瓶颈的螺纹是否完整、预成型件的外壁是否有凹陷等缺陷。某大型饮料生产企业采用该镜头后,检测系统的布局变得简洁,检测成本降低了 40%,同时检测速度能够匹配每分钟 800 瓶的生产线速度,极大地提高了生产效率。

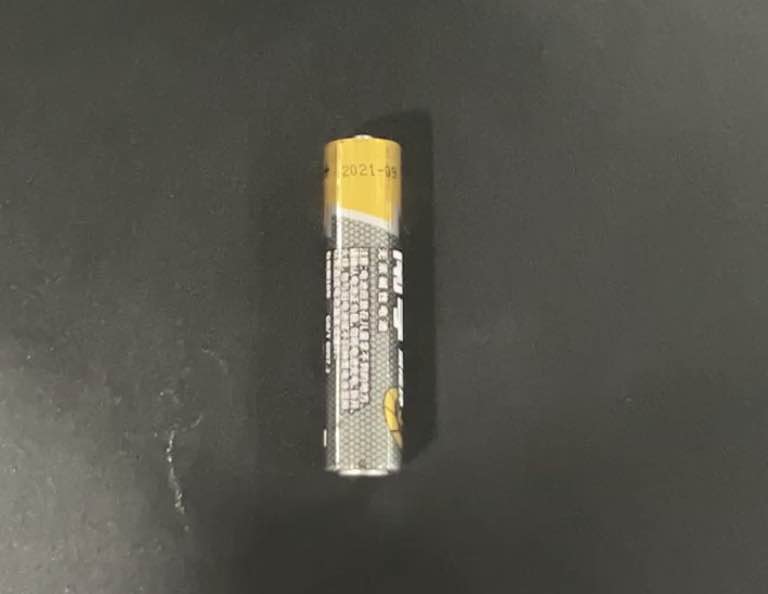

3. 汽车与机械行业:螺丝和机械零件检测

在汽车制造和机械加工领域,螺丝和小型机械零件的外壁质量至关重要。长步道 360° 外壁镜头可对螺丝的螺纹精度、机械零件的外壁粗糙度等进行精准检测。某汽车零部件厂商使用该镜头检测变速箱内的小螺丝,能够快速发现螺纹的磨损、变形等问题,检测准确率达到 99.9%,有效避免了不合格零件装配到汽车上带来的安全隐患。

检测案例视频

360外壁检测镜头应用案例

普密斯 360° 外壁镜头以其 360° 无死角检测、简化系统布局、降低成本、提升效率与精度等优势,在小物体环外侧检测领域树立了新的标杆。其在药品、饮品、汽车等行业的成功应用,充分证明了其在工业检测中的重要价值。随着工业自动化的不断发展,普密斯 360° 外壁镜头必将在更多领域发挥重要作用,为企业的高质量生产提供有力支持。