CASAIM自动蓝光检测供应商三维测量系统近线检测汽车变速箱尺寸

汽车动力总成技术向高效化、轻量化方向发展,变速箱零部件的尺寸公差控制已进入毫米甚至微米精度时代。齿轮啮合间隙、轴承配合公差等关键尺寸参数的微小偏差,都可能导致传动效率下降、NVH性能恶化,甚至引发早期机械故障。同时,新能源汽车混合动力变速箱也对精密制造提出了更高要求,其尺寸精度不仅关乎传统机械传动的平顺性,更影响着电驱系统的能量转换效率。

中科米堆CASAIM自动化三维测量系统,通过激光三维扫描技术为变速箱生产过程提供了质量控制解决方案。自动化生产线检测系统已在多家知名汽车零部件制造商的生产线上成功应用。

传统变速箱尺寸检测主要依赖三坐标测量机进行接触式测量,不仅单个部件检测耗时长达30-45分钟,而且难以全面捕捉齿轮啮合面等复杂结构的微观偏差。CASAIM自动化三维测量系统采用蓝光三维扫描技术,可在2分钟内完成变速箱壳体尺寸扫描,测量精度达到0.01毫米,系统配备的智能识别模块能够自动区分不同型号的变速箱产品,实现自动化生产线检测系统的高效运作。

CASAIM作为自动蓝光检测供应商,特别注重系统的易用性设计。操作界面采用符合人体工程学的交互逻辑,技术人员经过6小时培训即可独立操作。系统内置汽车变速箱测量专用数据库,包含常见变速箱型号的CAD模型和公差标准,用户只需选择产品代码可自动匹配检测规范。这种即装即用的特性显著降低了技术导入门槛,使客户能够快速实现投资回报。

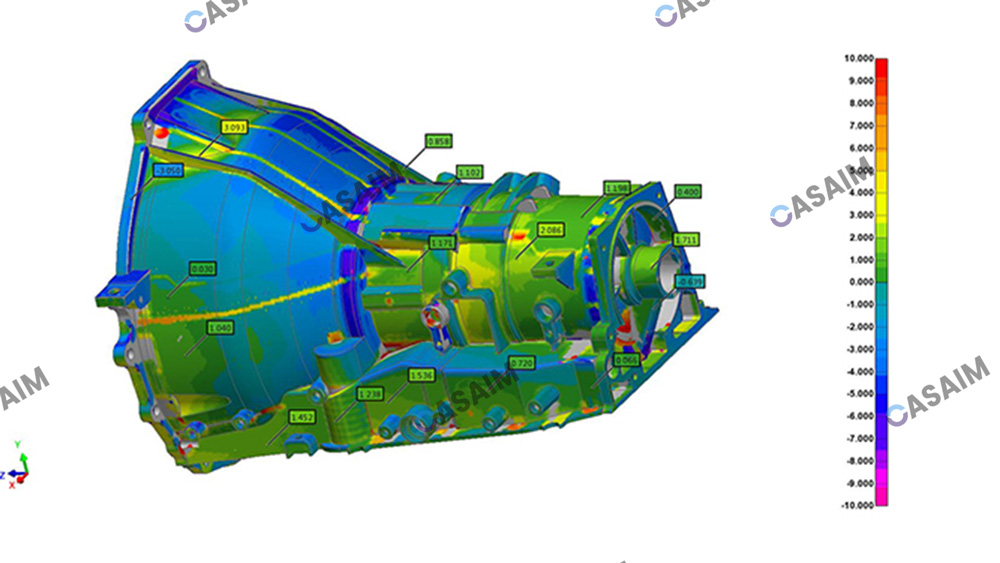

自动化三维测量系统已帮助多家客户构建数字化质量体系。某变速箱企业反馈,系统不仅解决了斜齿轮螺旋角测量难题,其生成的三维偏差色谱图更直观呈现质量问题分布,使工艺改进有的放矢。通过自动化生产线检测系统积累的生产数据,企业还建立了关键尺寸的过程能力指数(CPK)动态监控模型,将质量控制从结果检验前置到过程预防。

新能源汽车快速发展,变速箱产品正向高集成度、轻量化方向演进。CASAIM通过自动化三维测量系统的迭代升级,助力汽车零部件行业构建智能化的全流程质量控制系统。作为领先的自动蓝光检测供应商,CASAIM已在全国建立完善的售后服务网络,确保为客户提供及时的技术支持与服务响应。目前该系统已在华北、华东地区多家变速箱制造企业投入使用。