可视化技术如何拯救柔性生产?小批量定制化订单的排产仿真与产能透视

摘要

小批量定制订单像一团乱麻,让生产排产陷入“死循环”?某服装企业曾因频繁调整生产计划,导致订单交付延迟率高达30%,产能浪费超20%。传统Excel表格和甘特图在柔性生产面前捉襟见肘:复杂工序难以直观呈现,设备冲突无法提前预判,订单优先级调整更是牵一发而动全身。而引入可视化技术后,情况截然不同——排产仿真系统自动“彩排”生产流程,产能透视看板实时展示设备负荷,订单交付周期缩短40%。可视化技术究竟如何破解柔性生产的难题?本文将拆解排产仿真与产能透视的核心逻辑,带你看清柔性生产的“数字破局之道”。

一、柔性生产为何陷入“可视化困境”?

1. 传统生产管理工具的“力不从心”

在小批量定制化订单的浪潮下,传统管理方式弊端尽显:

- 信息碎片化:生产计划、设备状态、物料库存等数据分散在多个表格和系统中,管理人员需花费大量时间整合信息,效率低下。例如,服装企业设计师调整版型后,生产部门难以及时同步信息,导致裁剪环节返工。

- 缺乏动态模拟:Excel表格和静态甘特图只能呈现静态生产计划,无法模拟实际生产过程中的工序冲突、设备故障等突发情况。某家具厂因未预判到雕刻机的使用冲突,导致两款定制家具同时排产时工期延误一周。

- 决策缺乏依据:管理者难以直观评估不同排产方案对产能的影响,只能凭经验拍板,增加了决策失误的风险。

2. 柔性生产对可视化的特殊需求

柔性生产强调灵活响应客户需求,这要求可视化系统具备:

- 实时性:能实时反映生产过程中的变化,如订单插入、设备故障等;

- 动态模拟:支持对不同排产方案进行模拟仿真,提前发现潜在问题;

- 全局视角:以直观的方式展示整体产能状况,帮助管理者快速把握生产全局。

二、排产仿真:为生产计划“彩排预演”

1. 排产仿真的核心原理

排产仿真就像是给生产流程安排一场“彩排”,通过构建虚拟生产环境,将订单任务、设备资源、工艺路线等要素进行数字化建模,模拟实际生产过程。它基于离散事件系统仿真理论,按照时间顺序模拟生产过程中事件的发生,从而预测不同排产方案下的生产结果。

2. 排产仿真的实施步骤

- 数据建模:收集订单信息(交货期、产品规格等)、设备参数(加工能力、可用时间等)、工艺路线(工序顺序、加工时间等),构建生产模型。以汽车零部件定制生产为例,需精确录入每个零件的加工工序和所需设备。

- 方案设计:根据订单优先级、设备负荷等因素,设计多种排产方案。如对于紧急订单,可优先安排关键设备进行生产。

- 仿真运行:在虚拟环境中运行排产方案,模拟生产过程。系统会记录每个工序的开始时间、结束时间、设备使用情况等数据。

- 结果分析:对比不同方案的仿真结果,分析指标如订单交付周期、设备利用率、生产成本等。例如,通过仿真发现方案A的设备闲置时间过长,而方案B能更好地平衡设备负荷。

- 方案优化:根据分析结果,调整排产方案,重复仿真过程,直至找到最优方案。

3. 可视化呈现仿真结果

- 动态甘特图:以动态形式展示每个订单在不同设备上的加工时间和顺序,直观呈现工序冲突和延迟情况。

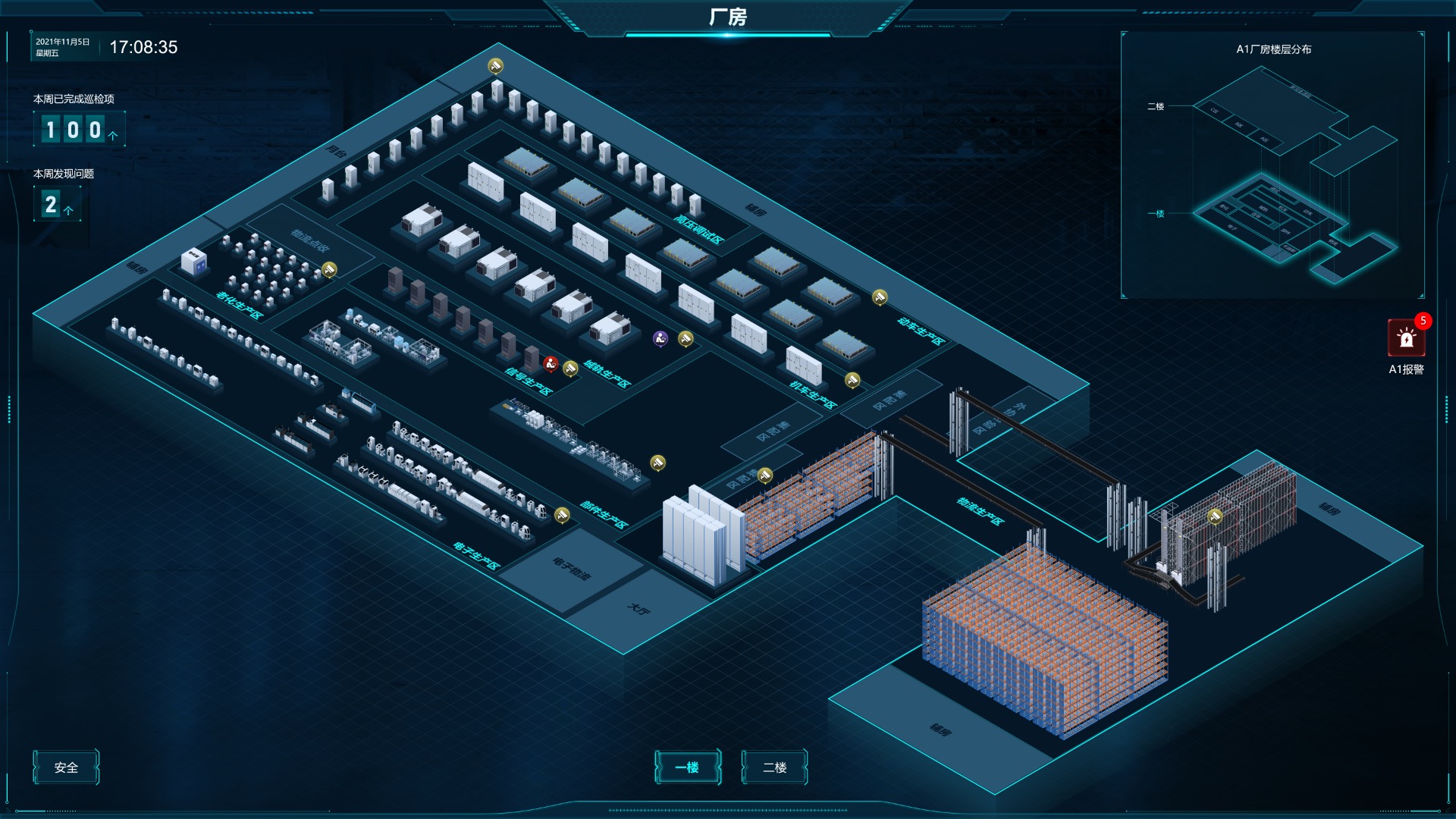

- 3D生产场景模拟:通过3D建模还原生产车间,展示设备运行状态和物料流动过程,让管理者仿佛置身于真实生产现场。

- 数据仪表盘:实时显示关键指标,如当前订单完成进度、设备负荷率、预计交货延迟天数等,方便管理者快速评估方案优劣。

三、产能透视:让生产能力“一目了然”

1. 产能透视的意义

产能透视旨在打破生产过程中的“黑箱”,让管理者清晰了解企业的生产能力。通过可视化手段,将分散在各个环节的产能数据整合呈现,帮助管理者发现产能瓶颈,合理调配资源,提高生产效率。

2. 产能透视看板的设计

- 设备产能可视化:以图表形式展示每台设备的可用时间、已占用时间、空闲时间,用不同颜色区分设备状态(绿色代表正常运行,红色代表故障)。例如,在电子元件生产车间,可直观看到贴片机的运行负荷,及时安排维护。

- 人员产能可视化:统计每个班组或员工的工作任务、完成进度、生产效率,便于合理分配工作任务。

- 订单产能匹配度:将订单需求与现有产能进行对比,用仪表盘展示订单按时交付的风险程度。若某订单所需产能超过当前可用产能,系统自动预警。

- 产能趋势分析:通过历史数据绘制产能变化曲线,预测未来产能需求,为企业扩大生产或调整计划提供依据。

3. 产能优化决策支持

基于产能透视看板提供的信息,管理者可采取以下措施优化产能:

- 调整生产计划:将产能紧张的订单分配到空闲设备或调整生产顺序;

- 设备调度:对负荷过高的设备安排加班或调配其他设备协助生产;

- 人员调配:将闲置人员补充到产能不足的岗位,提高整体生产效率。

四、实战案例:某电子厂的柔性生产转型之路

1. 项目背景

某电子厂主要生产定制化电子元器件,订单批量小、品种多,生产计划频繁变更,导致生产混乱,订单交付率低,客户投诉不断。

2. 可视化系统实施过程

- 引入排产仿真系统:对生产流程进行数字化建模,设计多种排产方案,通过仿真优化生产计划。例如,针对某批紧急订单,系统模拟出最优排产顺序,使交付周期缩短了3天。

- 搭建产能透视看板:整合设备、人员、订单等数据,实时展示产能状况。管理者通过看板发现某条生产线的检测设备利用率过低,及时调整任务分配,提高了设备利用率。

3. 实施效果

指标 | 实施前 | 实施后 | 提升幅度 |

订单交付率 | 70% | 95% | 35.7% |

设备利用率 | 60% | 85% | 41.7% |

生产计划变更次数 | 每月15次 | 每月5次 | 66.7% |

库存周转率 | 每年4次 | 每年6次 | 50% |

总结

在柔性生产的时代浪潮中,可视化技术成为企业突破管理困境的关键利器。排产仿真系统通过“预演”生产流程,提前规避风险,优化生产计划;产能透视看板则以直观的方式呈现生产能力,为资源调配提供有力依据。某电子厂的实践证明,可视化技术能够显著提升订单交付率、设备利用率,降低生产计划变更次数。对于追求柔性生产的企业而言,拥抱可视化技术,就是在为自身打造一个高效、透明的生产管理体系。未来,随着大数据、人工智能等技术的不断发展,可视化技术将在柔性生产领域发挥更大的价值,助力企业在定制化市场竞争中脱颖而出。