机器视觉为触摸屏装上“智慧之眼”,打造智能化生产!

触摸屏作为现代电子设备的核心交互部件,其生产工艺涵盖多个精密环节。以电容式触摸屏为例,其加工流程主要包括盖板玻璃(Coverlens)制造、传感器(Sensor)制造及贴合三大核心工艺。

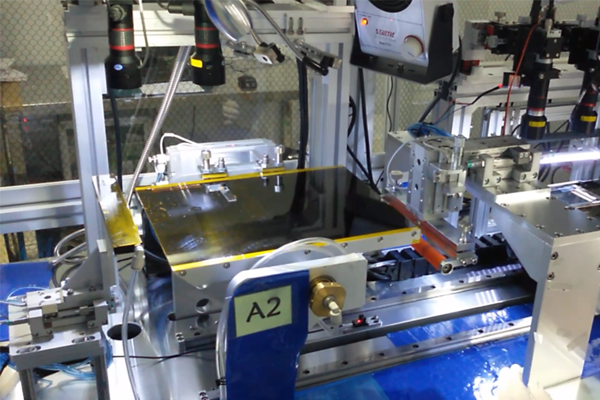

盖板玻璃制造:需经历开料切割、CNC打孔、量片、白片检测、丝印及丝印检测等步骤。其中,视觉技术贯穿全程,用于上料纠偏、引导切割、高精度加工定位、尺寸测量、外观缺陷检测及丝印定位引导。

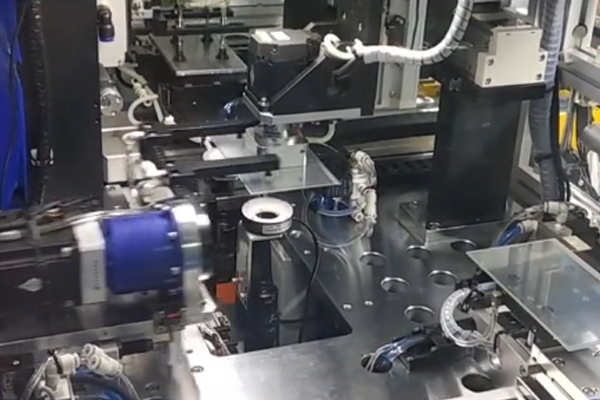

传感器制造:涉及ITO蚀刻、ITO检测、切片、外观检查及FPC贴合等环节。视觉系统在此过程中实现蚀刻标识定位、导电线路缺陷检测、切割路径引导及贴合对位。

贴合制程:包括来料检查、ACF贴附、预压、OCR贴合、UV胶贴合及最终外观检查。视觉技术通过引导对位贴合,确保多层材料精准贴合,并检测异物、气泡等缺陷。

机器视觉赋能触摸屏生产

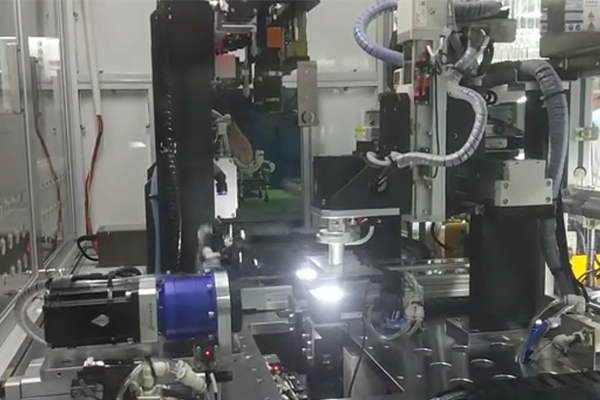

机器视觉作为非接触式高精度传感技术,通过与机电设备的深度融合,为触摸屏生产提供高效、精准的质量控制能力。其赋能作用体现在以下环节:

切割类应用:视觉系统通过定位切割起始点及方向,计算偏差并调整运动平台,实现±0.003mm的XY轴精度及0.007°的角度控制。

贴合类应用:通过双目标物特征识别(如Mark点、边角信息),视觉系统实现±0.02mm的贴合精度,覆盖2.4寸至11寸主流电子产品需求。该技术可快速完成运动平台驱动,实现精确对位。

丝印类应用:采用多相机(2-6台)协同定位技术,综合处理目标物特征信息,引导网版与待印物品对齐,达成±0.1mm至±0.02mm的印刷精度,确保线路及装饰油墨的精准印制。

质量检测:视觉系统可自动检测盖板玻璃划伤、传感器导电线路缺陷及贴合模组气泡等质量问题,替代人工目检,显著提升检测效率与一致性。

机器视觉技术优势

精度提升:突破传统方案的大幅面加工精度限制,实现微米级定位控制。

效率优化:单次对位时间缩短至0.5秒,三次迭代内完成全部对位,较传统方案效率提升40%-60%。

成本降低:通过低分辨率相机(低成本)及短对位时间,结合无靶标设计,在保持品质的同时降低设备投入。

品质保障:全流程自动化检测消除人工误差,确保产品外观精致度及装配精度,满足高端电子产品需求。

机器视觉技术通过高精度定位、实时质量检测及生产流程优化,已成为触摸屏行业提升竞争力的重要工具。其中,双翌光电科技凭借着先进的自主研发视觉算法与运动控制技术,可满足触摸屏行业全工艺流程的视觉需求。该系统在切割、贴合、丝印等环节实现微米级精度控制,同时通过模块化设计降低客户设备升级成本。目前,已广泛应用于全球多家触摸屏制造商,助力企业实现生产效率提升30%以上,产品不良率下降至0.1%以下。未来,随着3D视觉、深度学习等技术的融合,机器视觉将在触摸屏行业发挥更大价值,推动产业向更高精度、更高效率的方向发展。