适用于高性能封装的TGV视觉检测方案

在半导体与封装行业中,相较于传统的PCB,TGV(玻璃通孔)技术可有效降低信号延迟和功耗,非常适用于高性能封装。

TGV是一种采用玻璃基板的高密度互连方法,TGV检测主要分析的是基板中直径仅几十微米、厚度达数百微米的微小通孔。这一过程不仅需要高分辨率的成像技术,还需实现精确的深度控制。

为了满足高日益精密的检测需求,志强视觉联合知名视觉品牌,推出一套高速自动对焦(AF)系统与精密调控的光源,成为确保TGV检测质量与可靠性的重要保证。

一、TGV视觉检测中需关注的重要因素

1、稳定的工业相机和光源控制器成为可靠检测的前提。

2、快速且高精度的AF系统对于实现可靠检测尤为关键,不同层级的TGV孔形状和尺寸可能有所不同,因此进行分层精确对焦至关重要。

3、光源选择也是比较重要,光源必须在准直性和波长特性方面进行优化,以确保图像清晰度和检测稳定性。

二、光学三角测距自动对焦(AF)在TGV中的适用性

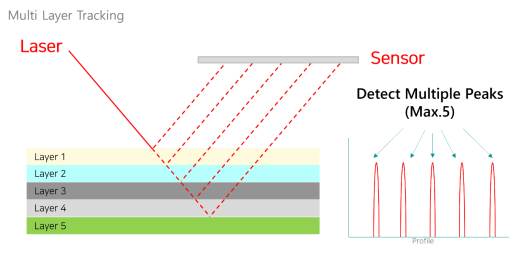

光学三角测距方法则将激光模块和传感器分别置于镜头旁的斜角位置。激光以一定角度投射,传感器从另一方向接收,形成三角测量几何结构。三角测距法在需要分层对焦或稳定聚焦内部孔结构的应用中更具优势。光学三角测距由于斜角投射,测量更加稳定可靠。

-多层检测

TGV结构通常由多个垂直区域组成:顶部(Top)、中段(Waist,即中间区域)和底部(Bottom)。iCore基于光学三角测距的自动对焦技术可以通过分析反射激光信号,检测并区分这些层。用户可以选择对应特定层的峰值,并自动保持该位置的对焦。

中段(Waist)并非独立的物理层,而是孔内部几何结构的中间部分。由于该区域常缺乏明显的激光反射峰值,检测人员通常根据经验,从顶部或底部表面应用一个偏移值,以便视觉上定位并聚焦于中段区域。

这种灵活的架构能够同时应对明确和模糊区域,结合偏移功能,使多层检测特性成为在复杂环境中实现快速精准检测的强大解决方案。

- 实时偏移功能

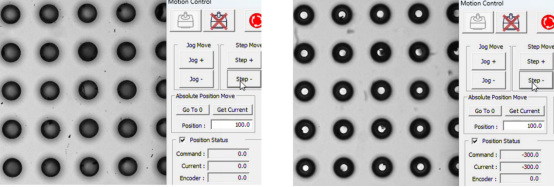

在TGV检测过程中,通常需要根据检测目标所在的层级调整对焦位置。如前所述,孔结构的中段(Waist)不像顶部(Top)或底部(Bottom)那样有清晰的界面,因此无法通过明显的激光自动对焦峰值直接检测。系统必须依赖于从具有清晰激光峰值的参考面(如Top或Bottom)出发的相对距离来定位。

例如,检测人员根据经验知道Waist大约位于顶部表面下方300微米时,iCore基于三角测距的自动对焦模块允许用户实时输入偏移值-300微米。系统随后沿Z轴根据当前焦点位置立即调整焦点至目标位置,无需重新搜索或重新对焦。

该功能显著减少了反复校准所浪费的时间,提高了流程效率和检测精度,尤其适用于需要反复检测类似结构的连续生产线。

三、光源

在TGV检测中,投影式背光通常能有效捕捉高对比度的孔轮廓。但在某些情况下,由于检测设备结构限制,安装背光较为困难,或对于特殊结构的样品,同轴照明能更好地发现缺陷。有时,结合背光与同轴照明的检测方法可在一次拍摄中同时获得不同类型的图像。