跨越延迟障碍,从15秒到2毫秒,通过MODBUS转ETHERNET IP网关将变送器接入AB PLC

跨越延迟障碍,从15秒到2毫秒,通过MODBUS转ETHERNET IP网关将变送器接入AB PLC

在石油化工行业,变送器的实时数据监测与报警是保障生产安全的核心环节。

案例:基于MODBUS-EtherNet/IP网关的变送器监控系统优化**

某炼油厂采用**罗斯蒙特3051系列压力变送器**,其数据通过MODBUS转EtherNet/IP网关接入罗克韦尔ControlLogix 1769-L32E PLC系统,但初期存在数据延迟与误报警问题。

技术团队发现,传统MODBUS轮询机制导致变送器数据更新周期过长(约500ms),而EtherNet/IP的实时性要求未被满足。通过优化网关配置,将MODBUS帧间隔压缩至200ms,并启用PLC的事件触发采集模式,数据延迟降低至120ms以下。同时,在Studio 5000中重构报警逻辑,引入移动平均值滤波算法,有效抑制了压力波动引起的误触发。

本案例监控的主要对象是变送器的显示与报警。系统主PLC 选用罗克韦尔(AB) PLC1769-L32E,WL-ABC2001-MODBUS转EtherNet/IP网关采集变送器数据。

1、首先加入 EDS 文件。将MODBUS转EtherNet/IP 网关的 EDS 文件拷贝放到任意位置;

2、打开RSLogix5000,进行硬件组态,首先添加网关的EDS文件;

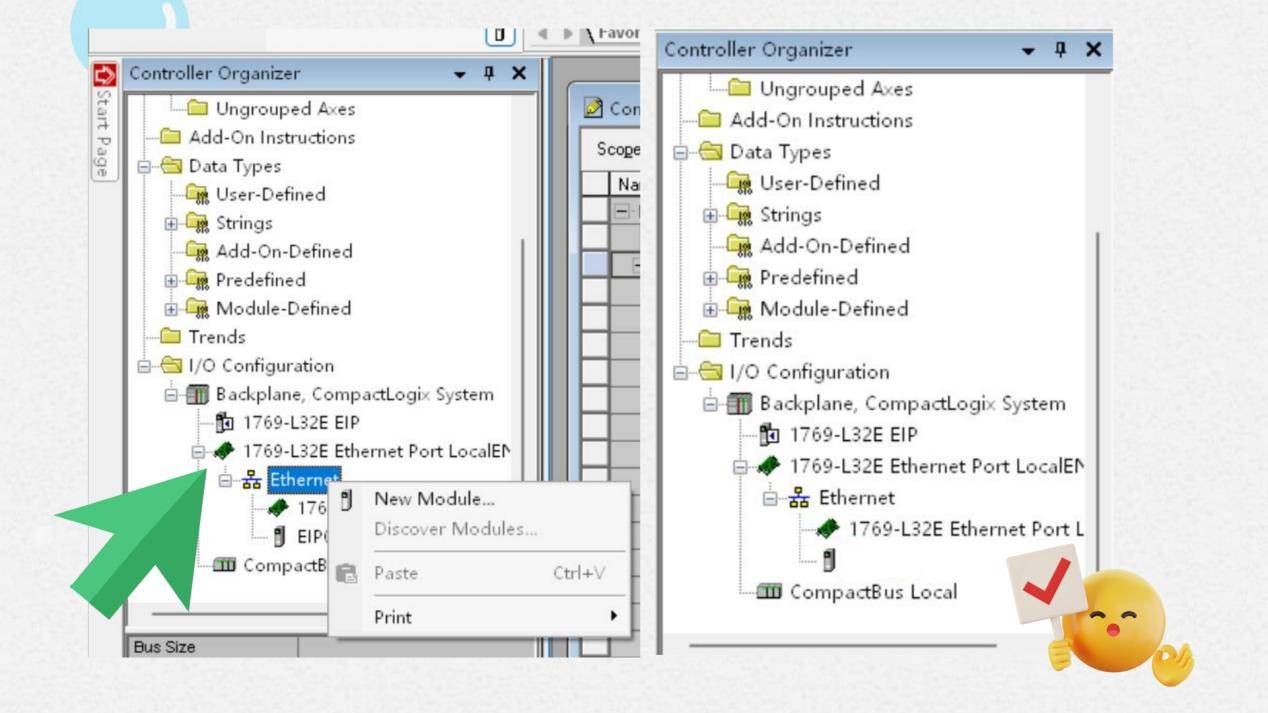

3、安装完成后添加模块,选择New Module;

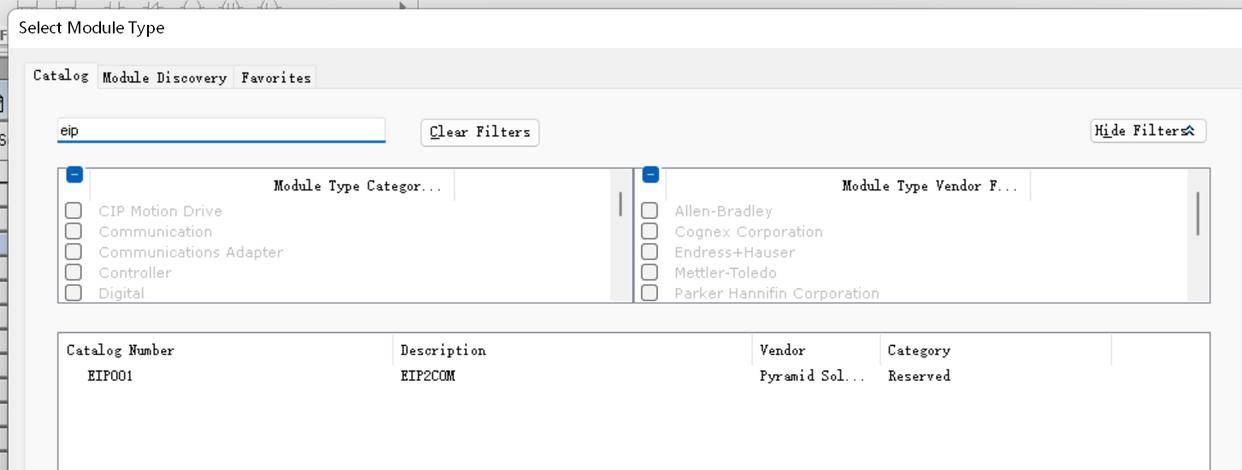

4、输入EIP寻找MODBUS转EtherNet/IP网关模块,名称显示为 GW1;

5、双击MODBUS转EtherNet/IP网关的模块设置参数;

6、设置MODBUS转EtherNet/IP网关的设备名称和IP地址,本例为GW1 ,IP地址192.168.1.11;

7、点击Change设置数据的输入输出长度,本例为8个字节;

8、下载配置到PLC;

9、组态设置完成后下载到 PLC 中,设置好变送器的参数;

10、本例设置MODBUS转EtherNet/IP为1号站地址,波特率9600 8数据位一个停止位,无校验;

11、并开始配置 MODBUS转EtherNet/IP参数设置。首先安装MODBUS转

EtherNet/IP网关配置软件,打开软件新建项目;

12、选择 EIP2MM;

13、配置MODBUS转EtherNet/IP网关的 IP 地址与设备名称(要与组态软件中保持一

致);

14、设置MODBUS转EtherNet/IP 参数(输出命令轮询模式可根据需要选择单次发送

,连续发送,脉冲发送等);

15、填写MODBUS转EtherNet/IP变频器的站号;

16、MODBUS转EtherNet/IP的从站寄存器地址如下;

17、如我们想读取从站的质量瞬时流量,那么地址为247和248两个寄存器,但是因为地址存在偏移,所以地址应写为246和247两个;

18、从modbus主站软件中可以看到,设备的地址为3区,采用04功能码;

19、所以MODBUS转EtherNet/IP网关的modbus设置如下,选择03功能码;

20、填写MODBUS转EtherNet/IP寄存器地址;

21、地址写246,寄存器数量两个。配置后保存下载进网关。监控对应的I地址即可。通过MODBUS转EtherNet/IP网关稳联技术,将MODBUS从站设备接入ETHERNET/IP主站罗克韦尔(AB) PLC 1769-L32E通讯网络的方法,系统实现了变送器数据的豪秒级同步,报警准确率提升至99.7%。此方案为流程工业中异构协议设备的协同控制提供了典型范式,其方法论可扩展至温度、流量等多参数监控场景。