图像尺寸测量仪应用刀具尺寸测量

检测背景

在精密制造的世界里,刀具尺寸的毫厘之差,往往决定着最终产品的成败。从航空发动机的叶片铣削,到 3C 产品零部件的精细雕琢,刀具作为工业生产的 “牙齿”,其尺寸精度直接影响加工质量与效率。

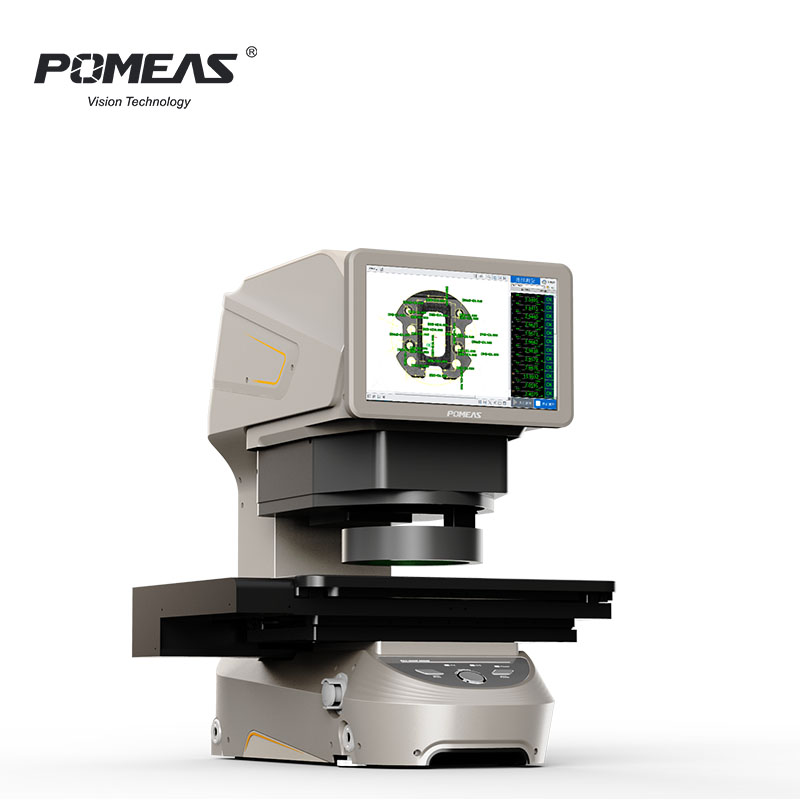

传统的卡尺、千分尺等接触式测量方式,不仅效率低下,还可能因操作力度不均造成刀具损伤。而普密斯 Image3 系列图像尺寸测量仪的出现,正以颠覆性的技术,重新定义刀具尺寸测量的标准。

普密斯 Image3 系列图像尺寸测量仪优势

一、一键触发,毫秒级精准成像

在繁忙的生产线质检环节,时间就是效率。普密斯 Image3 系列的 “一键式测量” 功能,彻底打破了传统测量的冗长流程。操作者只需将刀具放置在测量平台上,轻点按钮,设备内置的高速工业相机与多光谱光源系统便会协同工作,在 0.5 秒内完成图像采集。基于深度学习算法的智能识别系统,可自动定位刀具的切削刃、刀柄、螺旋槽等关键部位,同步输出直径、刃长、角度等 20 余项核心尺寸数据。

二、非接触测量,守护刀具 “锋芒”

刀具表面通常经过特殊涂层处理,硬度高但也相对脆弱,传统接触式测量极易划伤涂层或造成微小形变,影响刀具性能。普密斯 Image3 系列采用先进的机器视觉技术,通过光学成像原理捕捉刀具轮廓,全程无需任何物理接触。即使是直径仅 0.1mm 的微型铣刀,或是表面粗糙度 Ra 值小于 0.1μm 的镜面刀具,也能在不损伤表面的前提下,实现微米级精度测量。这种非接触特性,不仅延长了刀具使用寿命,更确保了测量数据的客观性与可靠性。

三、微米级精度,为精密制造保驾护航

在航空航天、医疗器械等高端制造领域,刀具尺寸公差要求往往在 ±2μm 以内,普密斯 Image3 系列以亚微米级的测量精度(最高可达 ±1μm),成为精密刀具质检的 “金标准”。

其核心光学系统采用高分辨率远心镜头与背照式 CMOS 传感器,配合自主研发的亚像素边缘提取算法,可将刀具轮廓的像素级误差控制在 0.01 像素以内。即使在复杂的光照环境下,设备内置的智能调光系统也能自动优化成像效果,确保每一次测量都精准无误。

四、柔性质检,适配全场景需求

无论是 QC 抽检环节的随机测量,还是流水线的全尺寸检测,普密斯 Image3 系列都展现出强大的适应性。在抽检场景中,用户可通过预设模板快速调用测量方案,系统自动生成包含数据图表、公差比对、历史记录的电子质检报告;而在流水线应用中,设备支持 PLC 通信协议,能与自动化产线无缝对接,实现刀具尺寸的实时监测与 NG 产品自动分拣。此外,其开放的 API 接口还可与 MES 系统集成,构建从生产到质检的全流程数字化管理体系。