基于PLC的多级传送带控制与改造

摘 要: 根据企业需求对灌装线多级传送带进行升级改造,本设计中增加了出现卡罐时的报警装置,增强了设备运行的安全性与稳定性。改变传送带同时启停的方式,改为顺次启停;通过变频器控制电动机高速和低速两种运行方式,提高输送效率,实现全线提速,提升整体工作效率。

关键词: PLC;传送带;变频器

传送带在罐装自动化生产线中起着非常重要的作用,传送带的工作效率及稳定性直接影响整个生产线的运行效率。本设计针对企业灌装线中遇到的实际问题,对灌装线的传送带进行改造提升,为灌装线的稳定运行及全线生产过程的控制和监控奠定了基础。

自动化生产线所涉及的技术领域非常广泛,其发展、完善与各种相关技术的进步联系紧密。目前技术应用主要包括:可编程控制器技术、传感技术和人机界面及组态技术。可编程控制器可以执行逻辑判断、定时、计数、顺序控制、算术运算等多种功能,而且其可以通过数字式、模拟式的输入输出实现对各类机械及自动化生产过程的控制,由于其可靠性高、使用方便、编程简单、系统设计调试工作量小而广泛应用于自动控制领域;传感器将感受到的物理量、化学量等各种信息转换为电信号或其它形式的信息进行输出,它在自动化生产线中相当于人的感觉器官,监视着生产运行过程中各种所需的参数信号状态,为控制器的运行提供可靠的数据信息,在自动化生产线中有非常重要的作用;人机界面及组态技术可以将自动化生产过程中的各种信息以图形等可视化的方式呈现在操作人员面前,并可对信息进行分析处理,提供直接在人机界面上进行操作的功能,提供了人机交互的方式,使人和设备可以直观地进行信息传递。

一、现灌装线传送带基本结构

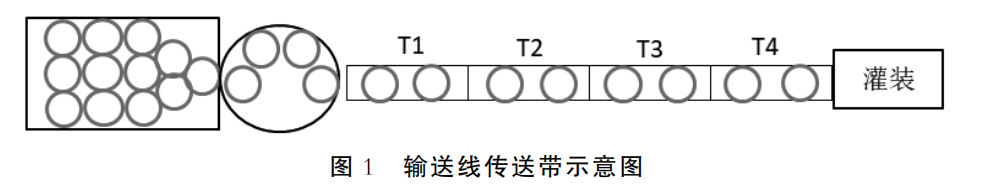

本设计有分段传送带4段,输送电机4台。结构示意图如图1所示,T1、T2、T3、T4分别代表4段传送带。现有罐装输送线的入口盘处、灌装机前端的输送带转弯处有时会出现卡罐现象,并缺少报警装置,如不及时发现会造成输送带空位,造成“漏罐”现象。原设计中按下启动按钮,所有传送带同时启动,按下停止按钮后所有传送带同时停止;另外当出现罐挤压时,传送带停止导致停机率较高,影响生产效率。

二、解决方案

(一)入口盘传送带转弯处容易出现卡罐现象

输送线罐入口盘处容易发生卡罐现象,操作人员忙于其它工作未能及时发现时,就会出现“漏罐”现象。

解决方案:针对此问题,在与罐入口盘连接的输送带侧加装光电开关,如图2中S1所示,通过增加PLC程序控制逻辑来达到目的,增加报警装置,如果开关被持续遮挡超过30秒,则发出声光报警提醒操作人员及时进行人工处理,待处理完后报警装置停止。

(二)传送带启动,停止问题

原灌装线传送带采用的是同时启停方式,即按下启动按钮,4段传送带同时启动,按下停止按钮4段传送带同时停止。

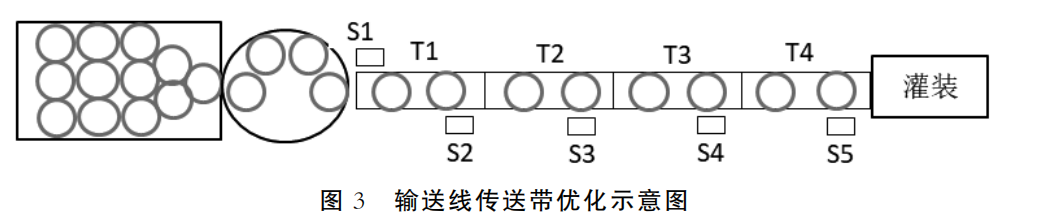

优化措施:在每段传送带末端安装光电传感器,如图3所示,确定每段的有/无料状态;传送带自罐入口处开始至灌装机入口处编号为 T1-T4,配装的传感器编号为S2-S5。启动时顺次启动,即按下启动按钮 T1段传送带启动,待S2检测到罐后再启动 T2段传送带,依此类推。停止时,按下停止按钮后,T1段停止,其它段传送带在本段末端传感器30秒内检测不到罐后停止。即 T2段传送带在S2传感器30秒检测不到罐后停止,依此类推。

(三)传送带速度提升

现灌装线运行速度较低,罐满后则前端传送带全停,影响生产效率。需要进行提速改造。优化方案:现有分段传送带4段,输送电机4台,增加变频器4台,将变频器设置为能控制电机高速和低速两种转速运行的方式,设置变频器高速运行时频率为50Hz,低速运行时频率为35Hz。工艺改造后,可以通过减小输送带上罐之间的间隔距离来达到多存罐的目的。正常情况下输送带为高速运行,某段传送带上罐满时,本段传送带变为低速运行,其前端传送带每隔一分钟依次变为低速运行,待传送带不满时各传送带继续恢复高速运行,这样可明显提高输送效率,实现全线提速。即当输送线传送带 T3段满时(S4被持续遮挡超过一定时间),传送带 T3转为低速运行,1分钟后传送带 T2变为低速运行,2分钟后传送带 T1变为低速运行,待传送带 T3段不满时,则 T1至 T3段传送带恢复高速运行,依此类推。

通过增加PLC程序控制逻辑来达到速度控制目的。通过设计触摸屏组态,实现与 PLC 的连接,全程监控运行过程。

三、设备选型及调适

(一)光电传感器

1.光电传感器选型

光电传感器是基于光电效应将光信号转换为电信号的器件。光电传感器可用于检测物体有无,由于其具有检测距离长、对检测物体限制少、可实现非接触检测的特点,因而被广泛应用于自动控制系统中。按照接收器接收光方式的不同,光电式接近开关可分为漫射式、对射式和反射式3种。

漫射式光电开关是集光发射器和光接收器于一体的传感器,当在传感器前一定距离内有被检测物体时,物体将光电开关发射器发出的光反射到接收器上,当有足够的组合光返回接收器时,光电开关动作,改变输出常态;当在传感器前一定距离内没有被检测物体时,发射器发出的光不能被反射,接收器接收不到信号,则传感器不动作,输出常态信号。在本自动化控制系统中,用光电传感器来检测输送线入口盘处是否发生卡罐现象及检测每段传送带上物料的有无,选择的是漫射式光电接近开关。

2.光电开关的调试

安装好光电开关后需要进行调试,以找到能够稳定检测物体的最佳位置,提高检测的准确度。该光电开关调试的步骤为:按逆时针方向将距离调节器充分旋转到最小检测距离;将检测物体按实际需求放置在适当位置,顺时针旋转距离调节器,找到传感器进入检测条件的点;调整检测物体的距离,顺时针旋转距离调节器,找到传感器再进入检测状态,然后旋转距离调节器直到传感器回到非检测状态。两点的中点即是稳定检测物体的最佳位置。

(二)变频器

1.变频器选型

变频器可根据电机的实际需要来提供所需要的电源电压,从而达到节能、调速的目的,变频器在自动化控制系统有着非常广泛的应用。在本设计当中采用变频器控制传送带电机的高低速运行,选用的是西门子通用变频器 MM420,该变频器由微处理器控制,具有很高的运行可靠性且功能多样。

2.变频器多段速控制设置

此控制系统中,设定每段传送带高速运行时变频器频率为50Hz,低速运行时变频器频率为35Hz,即对变频器进行两段固定频率控制参数的设置,具体设置步骤为:设置P0004为7,即选择外部数字输入输出;P0700设置为 2,表示由端子排输入;将 P0701 和 P0702 均设置为 16,表示数字输入DIN1端和 DIN2端均为固定频率设定值;设置 P0004为10,表示设定值通道和斜坡函数发生器;设置P1000为3,表示频率给定输入方式为固定频率设定值;给P1001设定为固定频率50,表示高速输出,P1002设定为固定频率35,表示低速输出。

对变频器各参数进行如上步骤的设置后,若 DIN1端为高电平,DIN2端为低电平,则变频器输出为50Hz,即高速运行;若 DIN1端为低电平,DIN2端为高电平,则变频器输出为35Hz,即低速运行。DIN1和 DIN2分别接PLC的不同输出端,即可通过PLC控制变频器的高低速输出。

(三)PLC的选型

在满足控制要求的前提下,PLC选型时应该选择最佳性能价格比的型号。

1.I/O 点数的估算

在本设计中所需的输入点数为8个,输出点数为9个,为了兼顾设备的升级或者输入输出端口后期可能产生的老化及破损等因素,在所需的输入输出点数的基础上增加30%左右的裕量,所以在本设计中选择的PLC应有11个以上输入点,12个以上输出点。

2.存储器容量估算

根据每个输入输出点以及相关功能器件占用的内存大致如下: (KB)=(1-1.25)×(DI×10+DO×8+AI/AO×100+CP×300)/1024,其中 DI为数字量输入总点数,DO 为数字量输出总点数,AI/AO 为模拟量I/O 通道总数,CP为通信接口总数。在本设计中(KB)=(1-1.25)×(8×10+9×8+2×300)/1024≈0.9KB根据本设计中的以上数据,在本设计中选择的PLC为S7-200CPU226CN DC/DC/DC。

四、PLC软件设计

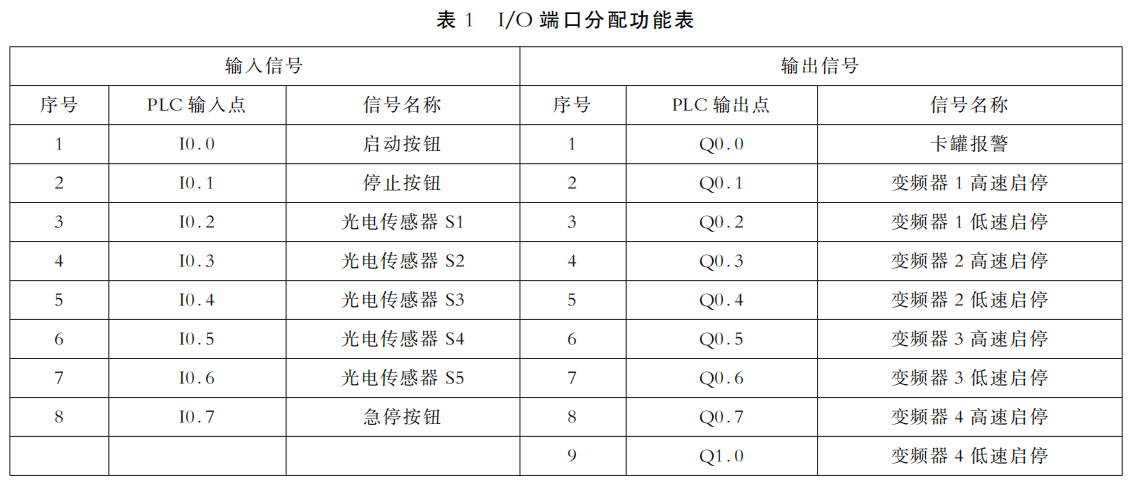

(一)I/O 端口分配功能表

根据改进后的传送带系统的要求,需要8个输入信号,分别为启动按钮、停止按钮、急停按钮及5个光电传感器,5个光电传感器信号分别对应入口盘处是否发生卡罐的信号、在 T1—T4段传送带检测罐的信号。系统需要9个输出信号,分别为卡罐报警信号、控制 T1—T4段传送带高速、低速运行的变频器信号。

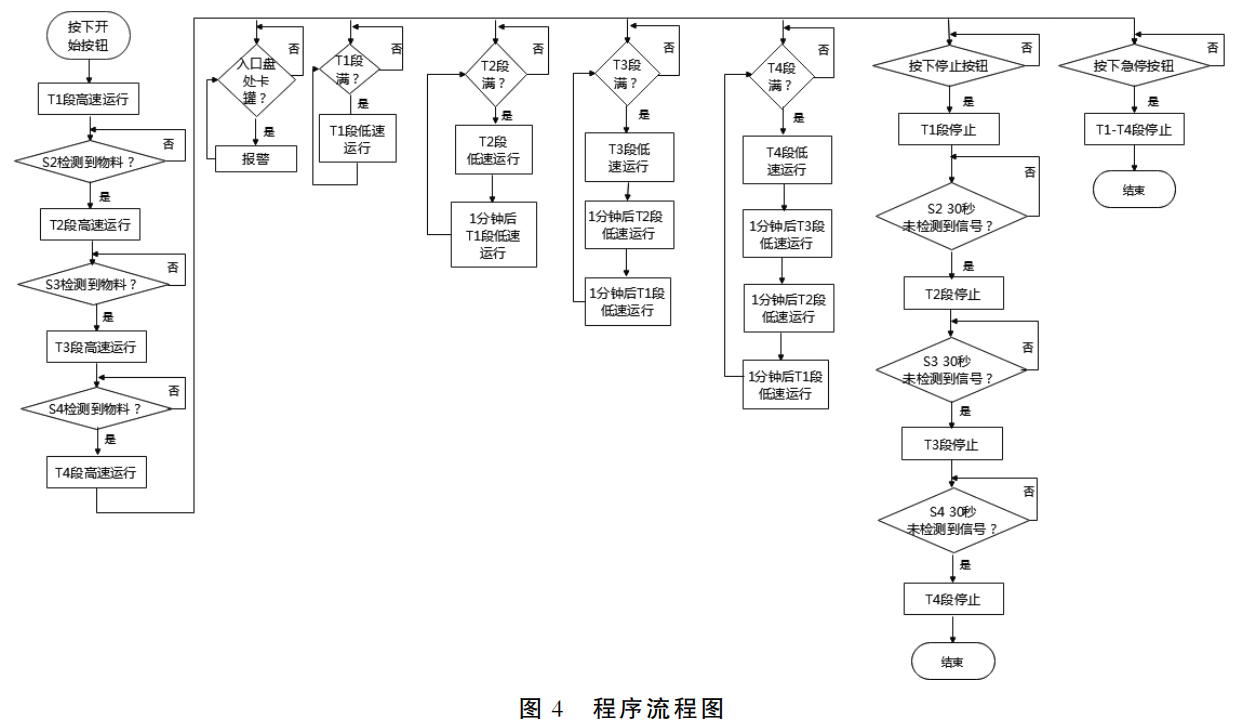

(二)程序流程图

改进后的四级传送带运行控制系统流程图如图4所示。

传送带启动运行过程:按下启动按钮,T1段传送带高速运行,传感器 S2检测到罐后 T2段传送带高速运行,传感器S3检测到罐后 T3段传送带高速运行,传感器S4检测到罐后 T4段传送带高速运行。

传送带停止过程:按下停止按钮,T1段停止,S2传感器30秒内检测不到罐后 T2段停止,S3传感器30秒内检测不到罐后 T3段停止,S4传感器30秒内检测不到罐后 T4段停止。

入口盘处发生卡罐现象:传感器S1检测到物料并被持续遮挡超过30秒则代表传送带出现卡罐现象,声光报警装置启动,提醒工作人员及时进行处理。

提升运行效率:正常情况下所有传送带均高速运行,当 T1段传送带满时,T1段转为低速运行, 当 T1段不满时 T1段恢复高速运行;当 T2段传送带满时,T2段转为低速运行,1分钟后 T1段变为低速运行,当T2段不满时,T1、T2段恢复高速运行;当传送带T3段满时,传送带T3转为低速运行,1分钟后传送带T2变为低速运行,2分钟后传送带T1变为低速运行,待传送带T3段不满时,T1至T3段传送带恢复高速运行;当传送带 T4段满时,传送带 T4转为低速运行,1分钟后传送带 T3变为低速运行,2分钟后传送带 T2变为低速运行,3分钟后传送带 T1变为低速运行,待传送带 T4段不满时,T1至 T4段传送带恢复高速运行。急停过程:按下急停按钮,传送带 T1-T4立即停止。

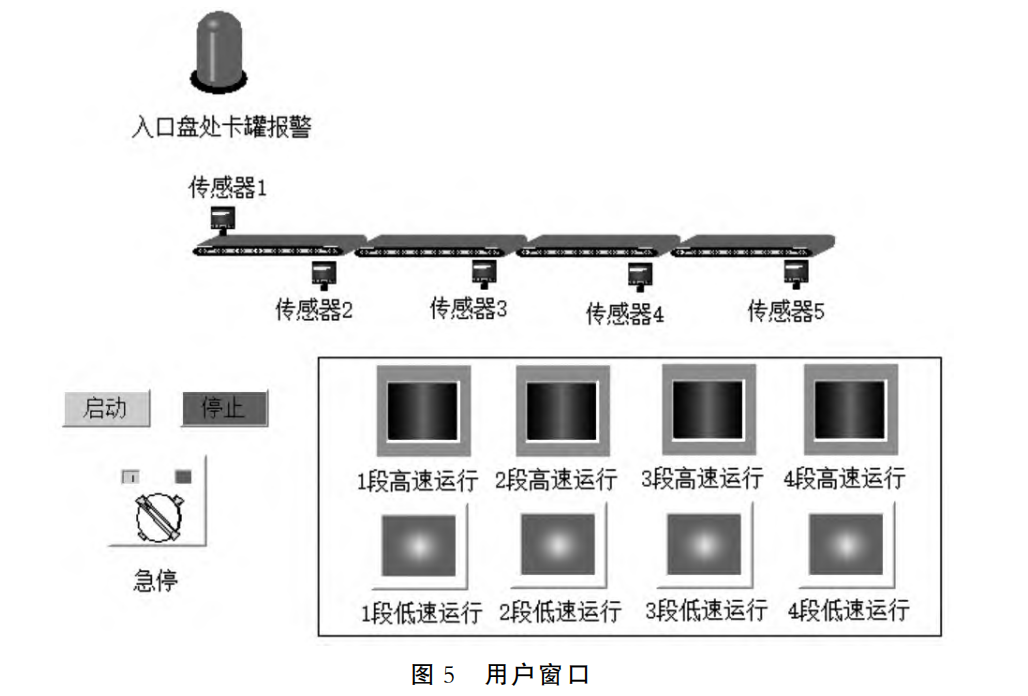

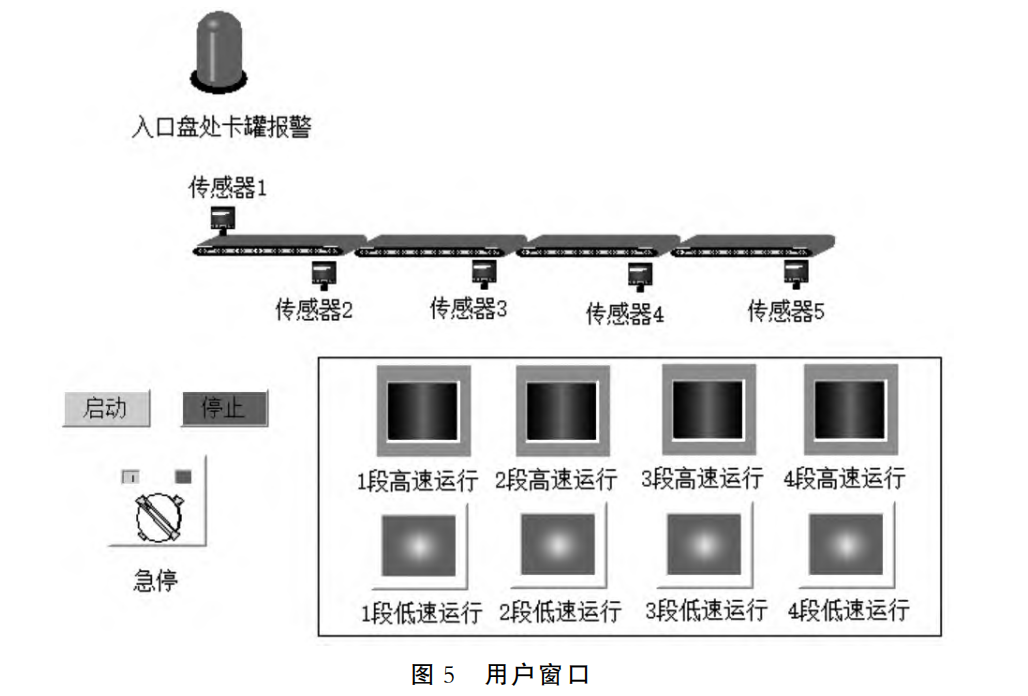

(三)人机界面设计

人机交互界面将信息化与工业化进行深度融合,是智能制造的重要组成部分。MCGS嵌入式组态软件功能强大,可视化操作界面简单灵活、多媒体画面生动丰富、并且实时性强、有多种报警方式, 可以方便地开发各种设备。本输送线传送带的运行状态监控画面采用 MCGS嵌入式组态软件进行组态设计,为保证工程的安全性,为不同的群组设置不同的权限。启动软件,即可进入用户窗口,通过触摸屏可实现启动、停止、急停等操作,当入口盘处出现卡罐现象时,将在触摸屏上进行报警,提醒工作人员快速进行处理。4段传送带在运行过程中,监控画面可实时显示每段传送带的高低速运行状态。用户窗口如图5所示。