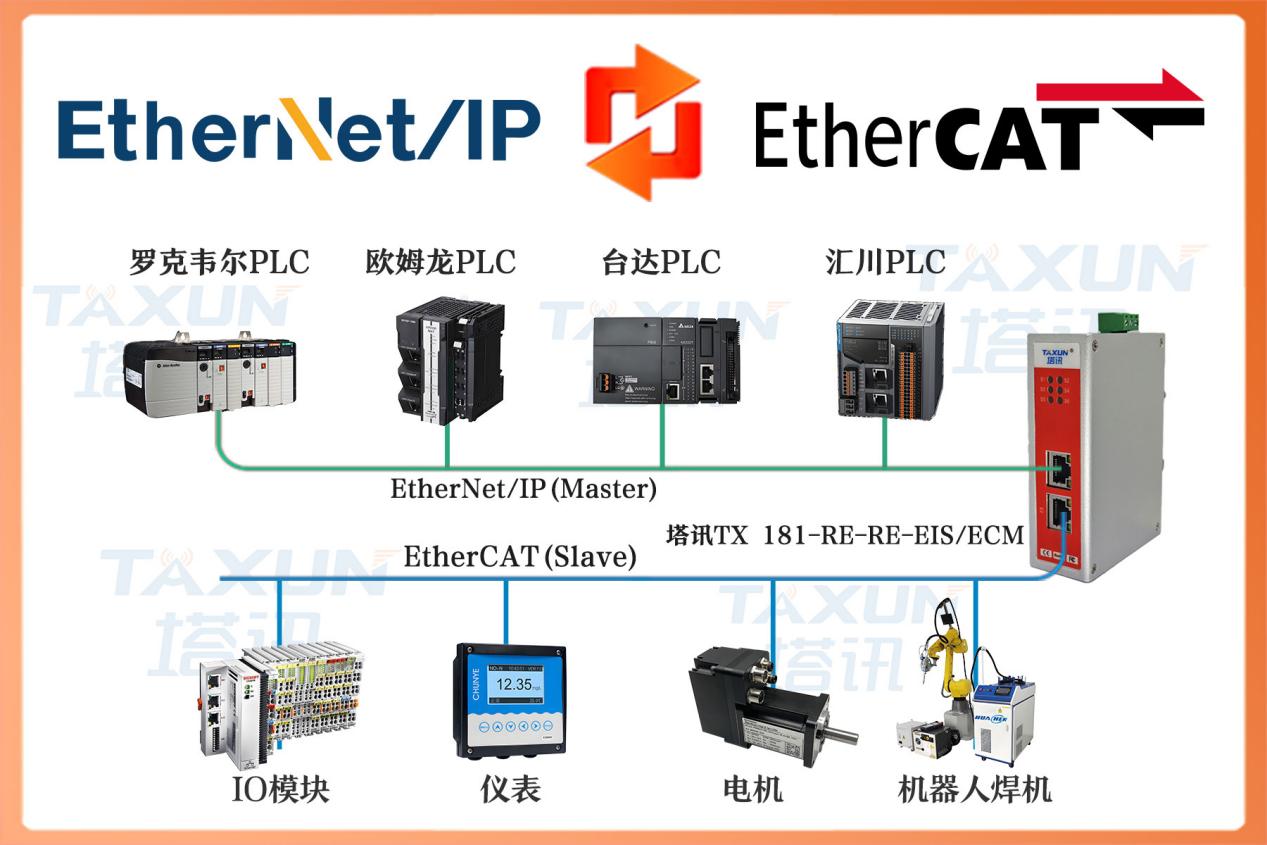

EtherNet/IP转 EtherCAT 物联网网关实现汇川PLC与施耐德伺服数据交互

一、项目背景与行业前景

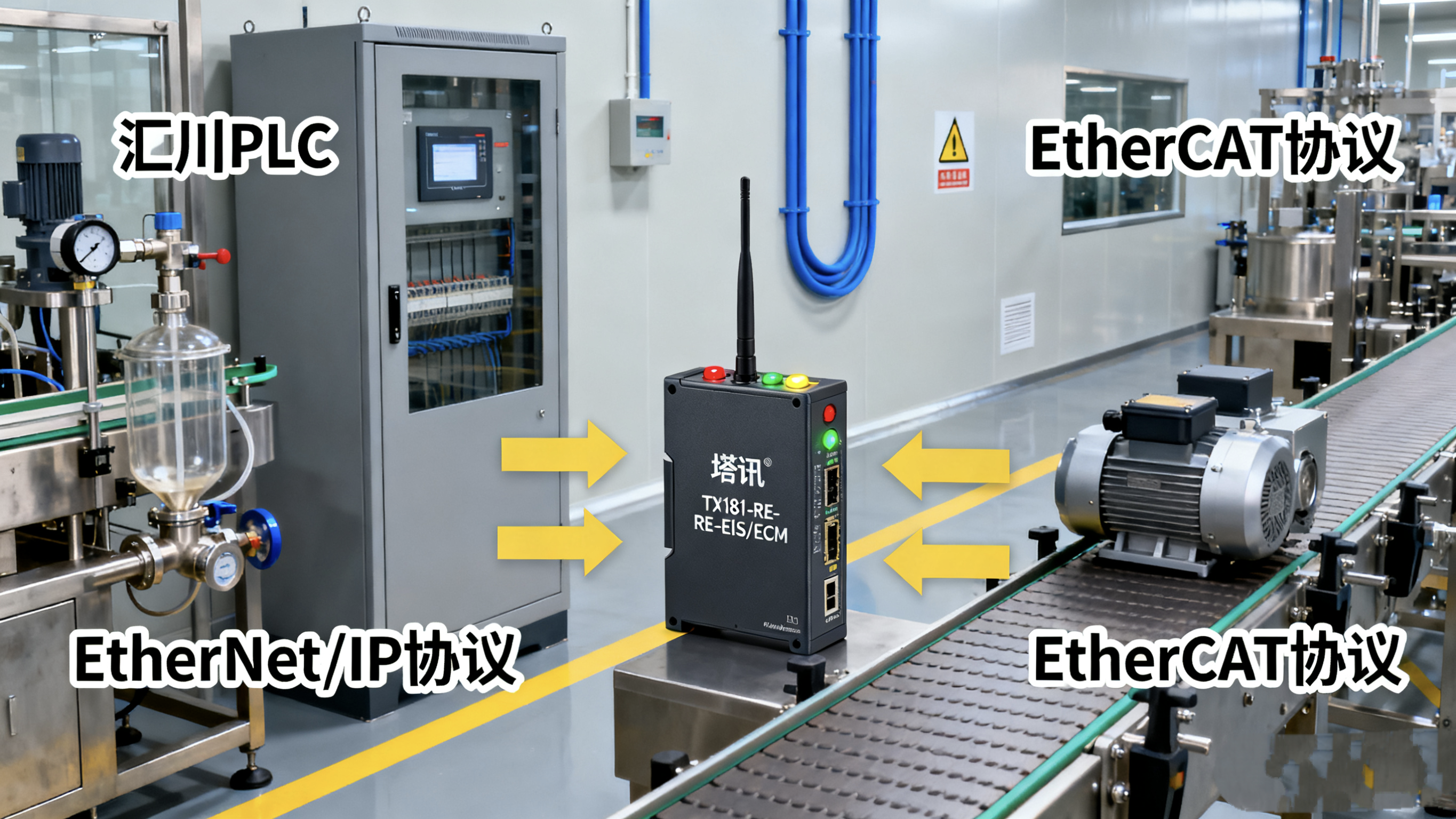

本次项目聚焦某大型医药企业的口服制剂生产线升级,该生产线需通过工业自动化技术实现原料精准输送与灌装精度管控,核心设备采用汇川 PLC(搭载 EtherNet/IP 协议)与施耐德伺服系统(搭载 EtherCAT 协议)。由于两种设备总线协议不兼容,无法直接实现数据交互与指令下发,急需一款高性能物联网网关打破协议壁垒,塔讯 TX181-RE-RE-EIS/ECM 协议转换网关凭借 “EtherCAT 主站 + EtherNet/IP 从站” 的双模架构,成为解决这一问题的核心设备。

医药行业作为关乎民生健康的战略性产业,正加速向自动化、智能化升级,其生产对设备精度、数据可靠性及合规性要求严苛,是工业自动化领域的高前景细分赛道。在医药制剂生产中,原料配比、混合搅拌至灌装封装需多类自动化设备协同,但不同品牌设备因总线协议差异形成 “信息孤岛”,成为制约生产效率的关键瓶颈。

二、项目痛点

1. 协议不兼容导致设备协同失效:汇川 PLC 作为生产线主控设备,需向施耐德伺服系统下发转速、位置控制指令,同时采集伺服运行状态数据(如电机负载、转速偏差),但 EtherNet/IP 与 EtherCAT 协议无法直接通信,导致设备处于 “各自为战” 状态,灌装精度波动范围达 ±0.5mm,远超医药行业 ±0.1mm 的标准要求。

2. 数据采集不及时影响质量追溯:医药生产需严格记录每一批次产品的生产参数,传统人工记录方式效率低且易出错,而缺乏兼容的工业网关,导致伺服运行数据无法实时上传至汇川 PLC,难以实现生产过程全链路数据追溯,不符合 GMP 合规要求。

3. 系统扩展性差增加升级成本:若更换同协议品牌设备,需淘汰现有施耐德伺服系统,不仅产生高额设备更换费用(预计超 50 万元),还需停产改造(至少影响 15 天生产),严重影响企业产能与经济效益。

三、塔讯 TX181-RE-RE-EIS/ECM 网关功能简介

塔讯 TX181-RE-RE-EIS/ECM 网关是一款专为工业异构设备互联设计的智能网关,具备以下核心功能:

1. 双模协议转换:支持在 EtherCAT 侧作为主站、EtherNet/IP 侧作为从站,可实现 EtherNet/IP 设备(如汇川 PLC)与 EtherCAT 设备(如施耐德伺服)之间的双向数据交互,协议转换延迟<5ms,满足医药生产对实时性的严苛要求。

2. 高效数据采集:作为专业数据采集器,网关支持 256 字节 I/O 数据传输,可实时采集施耐德伺服的转速、位置、电流等关键参数,并同步上传至汇川 PLC,数据传输准确率达 99.99%。

3. 工业级稳定性:具备 - 45~85℃宽温工作范围,符合 EN 55022 Class A 抗电磁干扰标准,适配医药车间洁净、多设备电磁环境,同时支持故障自诊断功能,可实时监测通信链路状态,异常时触发声光报警。

4. 灵活配置与兼容:支持通过 Web 界面快速配置通信参数(如波特率、数据位、校验位),兼容汇川各系列 PLC(如 H3U、H5U)与施耐德伺服系统(如 LXM52 系列),无需修改设备原有程序,降低集成难度。

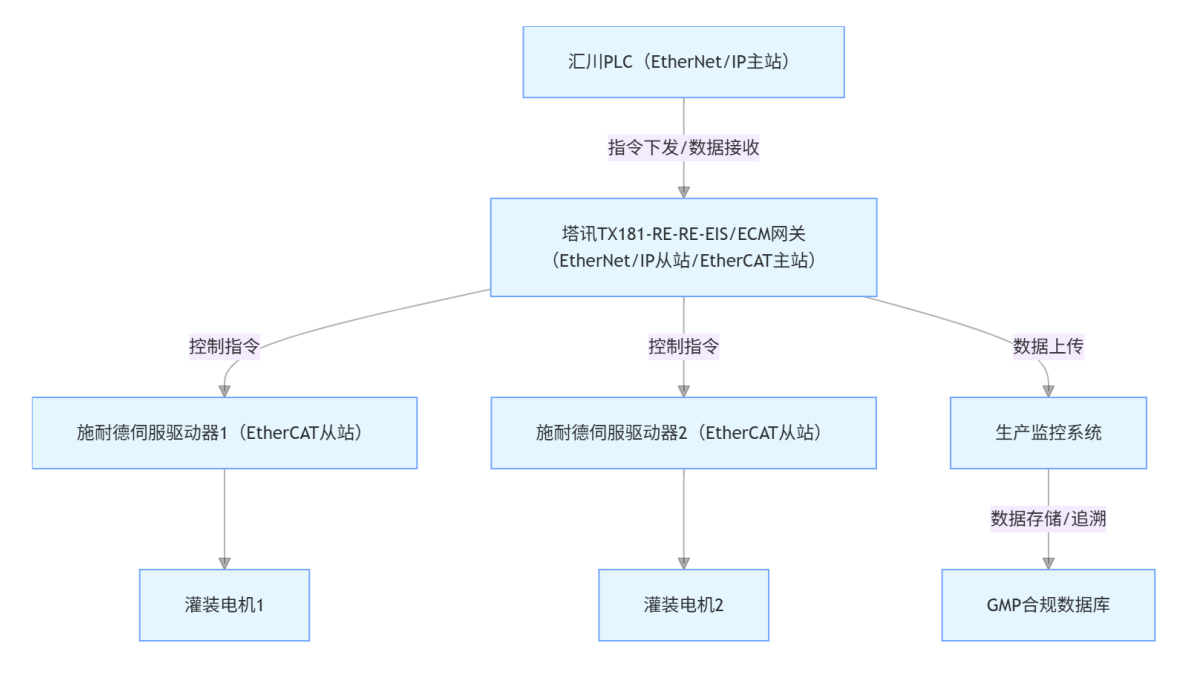

四、系统结构拓扑图

五、解决方案与实施过程

(一)解决方案设计

以塔讯 TX181-RE-RE-EIS/ECM 网关为核心,构建 “汇川 PLC - 网关 - 施耐德伺服” 的三层通信架构:

1. 数据交互层:网关在 EtherNet/IP 侧作为从站,接收汇川 PLC 下发的伺服控制指令(如目标转速、定位坐标),同时将采集到的伺服状态数据回传至 PLC;在 EtherCAT 侧作为主站,向施耐德伺服驱动器下发控制指令,实时采集电机运行参数。

2. 监控层:网关将采集的设备数据同步上传至生产监控系统,实现伺服运行状态可视化,便于运维人员实时掌握设备情况,同时将数据存储至 GMP 合规数据库,满足质量追溯需求。

(二)实施过程

1. 前期准备(1 天):确认汇川 PLC 与施耐德伺服的通信参数(如 IP 地址、设备型号),通过网关 Web 界面配置 EtherNet/IP 从站参数(IP 地址:192.168.1.100)与 EtherCAT 主站参数(从站设备映射表),确保网关与两端设备参数匹配。

2. 硬件部署(2 天):将网关安装在生产线控制柜内,通过工业以太网电缆连接汇川 PLC(EtherNet/IP 端口)与施耐德伺服驱动器(EtherCAT 端口),检查接线正确性,确保设备接地良好,避免电磁干扰。

3. 调试与测试(3 天):

指令下发测试:通过汇川 PLC 向网关下发伺服启动、转速调整指令,观察施耐德伺服是否按指令动作,验证协议转换准确性。

数据采集测试:监测网关上传的伺服转速、电流、位置偏差等数据,确认数据实时性与准确性,调整数据采集周期(设置为 10ms)。

故障模拟测试:模拟伺服驱动器离线、通信链路中断等故障,验证网关故障自诊断功能是否正常触发报警,确保运维响应及时性。

4. 试运行与验收(7 天):生产线试运行期间,持续监测设备运行状态,记录灌装精度数据,确认系统稳定性,最终通过企业验收,正式投入生产。

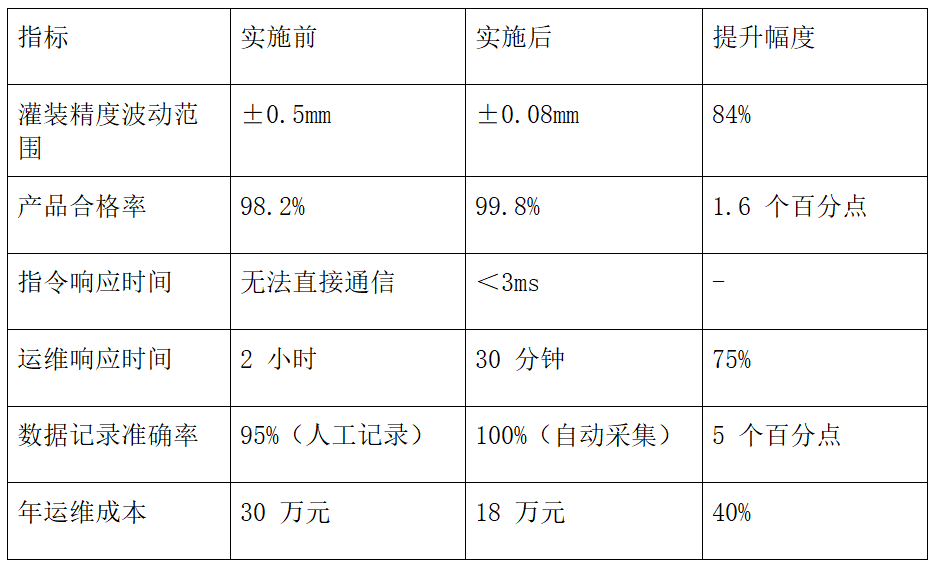

六、应用效果与前后对比

(一)实施后应用效果

1. 设备协同效率显著提升:通过网关实现汇川 PLC 与施耐德伺服的实时通信,伺服控制指令响应时间缩短至 3ms,灌装电机转速偏差控制在 ±5rpm 以内,灌装精度稳定在 ±0.08mm,满足医药行业严苛标准,产品合格率从 98.2% 提升至 99.8%。

2. 数据追溯能力全面增强:网关作为数据采集器,将伺服运行数据(如每批次灌装电机转速、运行时长)实时上传至 GMP 合规数据库,实现生产过程全链路可追溯,人工记录工作量减少 80%,数据记录准确率达 100%,符合 GMP 合规要求。

3. 运维成本大幅降低:网关故障自诊断功能可提前预警设备潜在故障,运维响应时间从原来的 2 小时缩短至 30 分钟,设备停机时间减少 60%,每年为企业节省运维成本约 12 万元;同时避免了设备更换的高额费用,直接节约成本 50 万元以上。

(二)实施前后效果对比表

七、总结

在医药自动化这一高前景行业中,塔讯 TX181-RE-RE-EIS/ECM 网关通过解决汇川 PLC 与施耐德伺服的协议兼容问题,充分展现了工业网关在打破 “信息孤岛”、赋能工业自动化中的核心价值。该网关不仅具备高效的总线协议转换能力,还能作为智能网关与数据采集器,为生产过程提供稳定的数据支撑,助力企业实现质量追溯与合规管理。

从行业发展趋势来看,随着工业 4.0 与物联网技术的深入推进,医药、新能源、半导体等领域对异构设备互联的需求将持续增长,物联网网关作为连接底层设备与上层系统的关键枢纽,市场前景广阔。塔讯网关凭借工业级稳定性、灵活的协议兼容性与高效的数据处理能力,将持续为各行业自动化升级提供坚实支撑,推动工业领域向更智能、更高效的方向发展。