卷绕设备与叠片设备

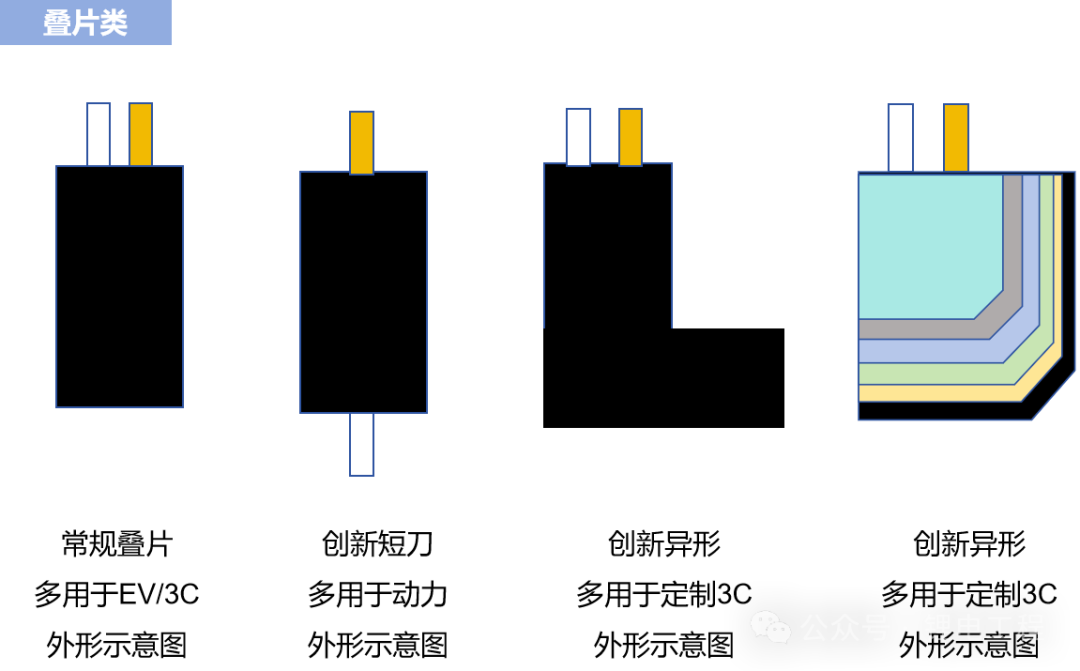

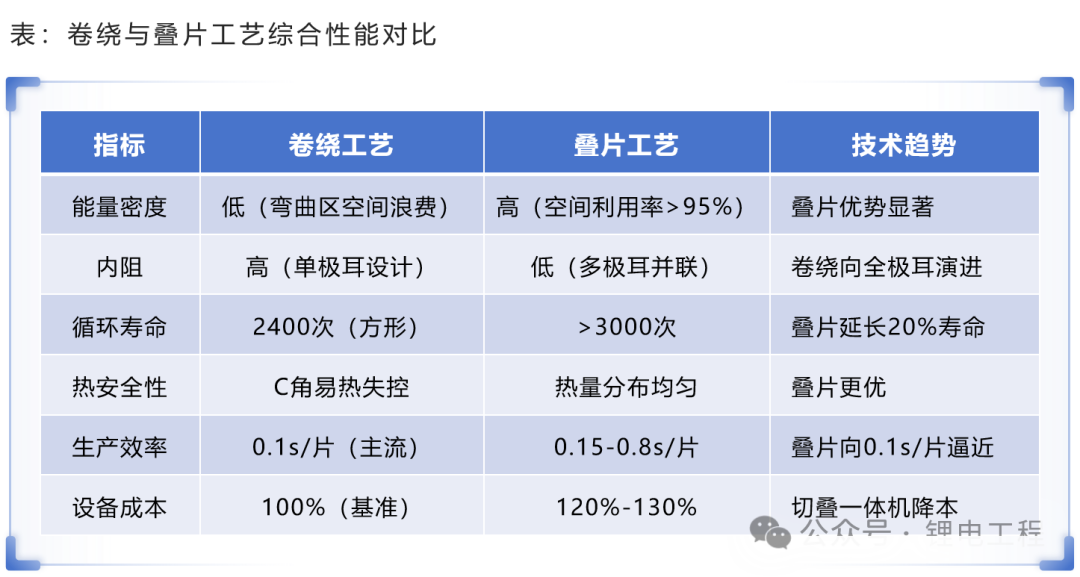

锂离子电池根据封装方式和外形可分类为软包、方形和圆柱电池,从内部成型工艺角度看,软包和方形电池可以采用卷绕或叠片工艺,圆柱电池处处具有弧度,只能采用卷绕工艺。虽然卷绕工艺发展时间相对更长,工艺成熟、成本低、良率高,但随着新能源汽车的推广发展,叠片工艺以体积利用率高、结构稳定、内阻小、循环寿命长等优势特点成为了后起之秀。

一、大类介绍

二、卷绕相关设备

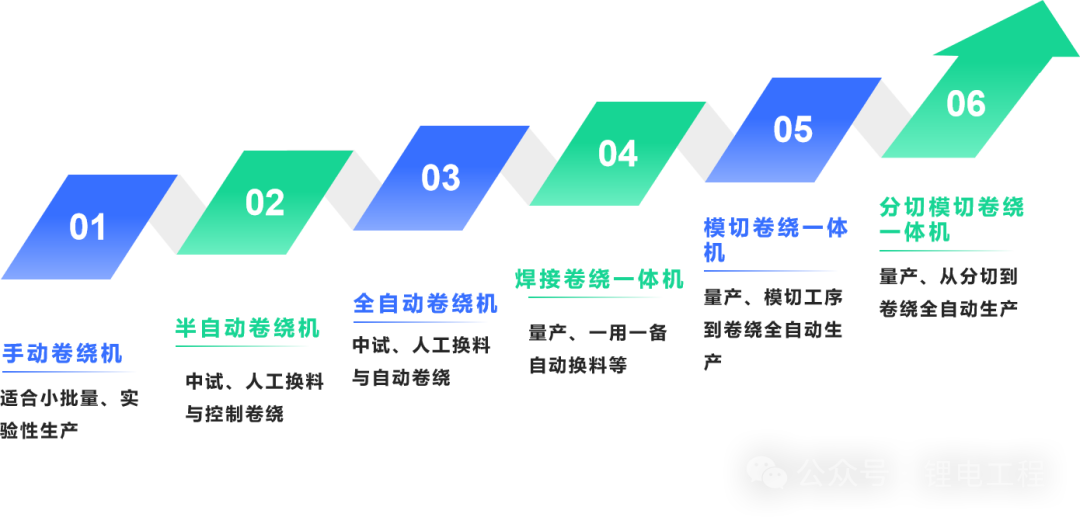

2.1、卷绕总概

2.2、手工卷绕机

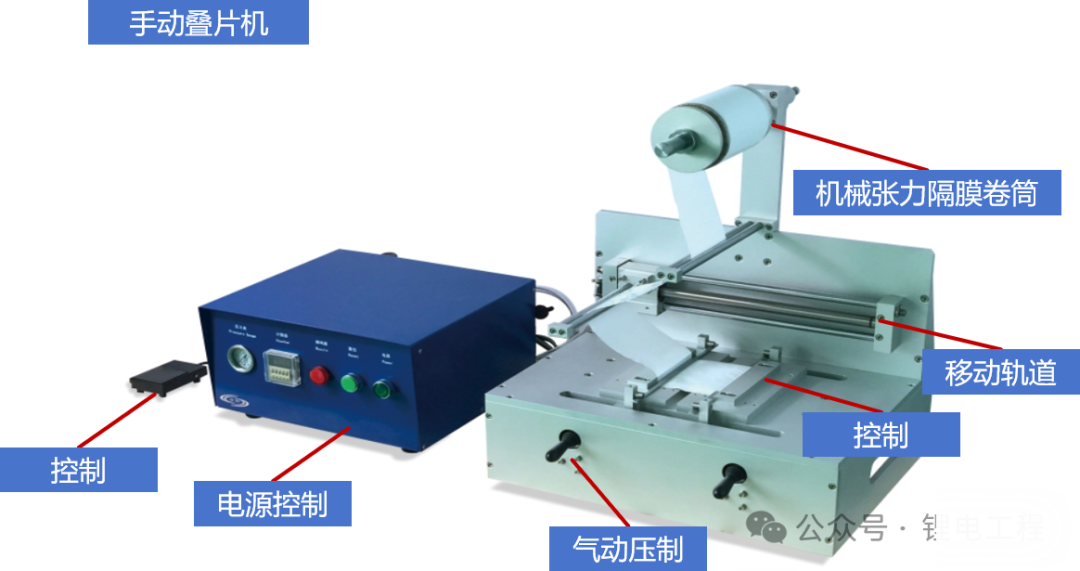

手工卷绕机适合小批量、实验性生产,需要人工参与较多操作,生产效率较低,但设备成本相对较低。

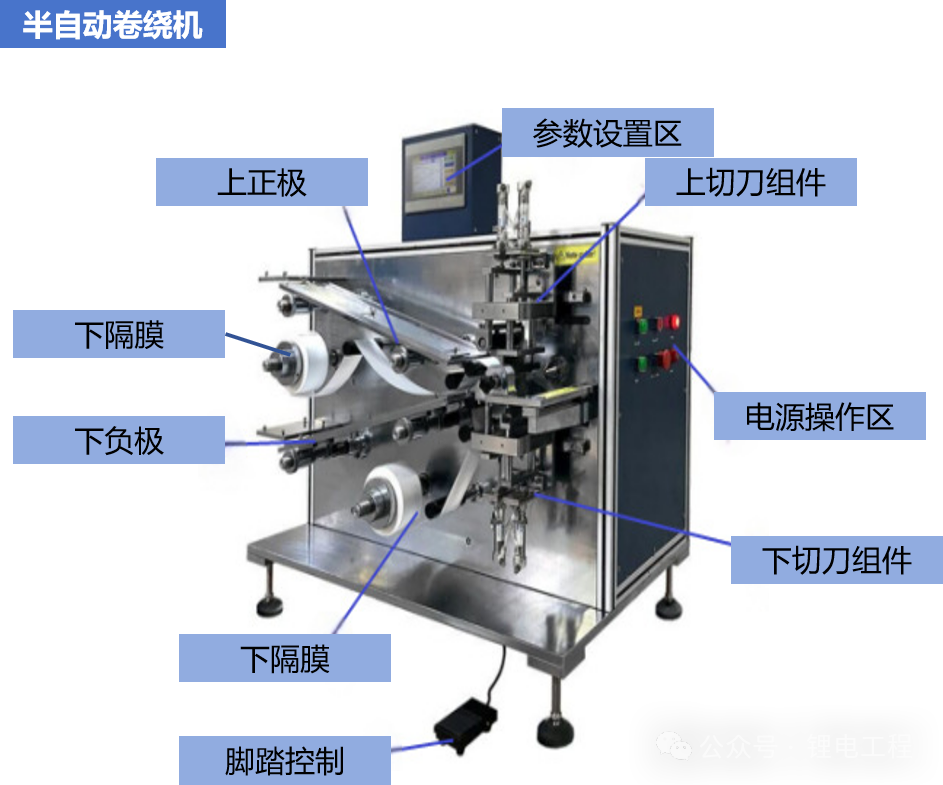

2.3、半自动卷绕机

半自动卷绕机在一定程度上提高了生产效率,卷绕需要人工进行控制完成,仍需人工进行部分辅助工作,如上下料等。

2.4、自动卷绕机

自动卷绕机相比半自动程度上又提高了生产效率,核心卷绕可自动完成,但仍需人工进行部分辅助工作,如上下料等。

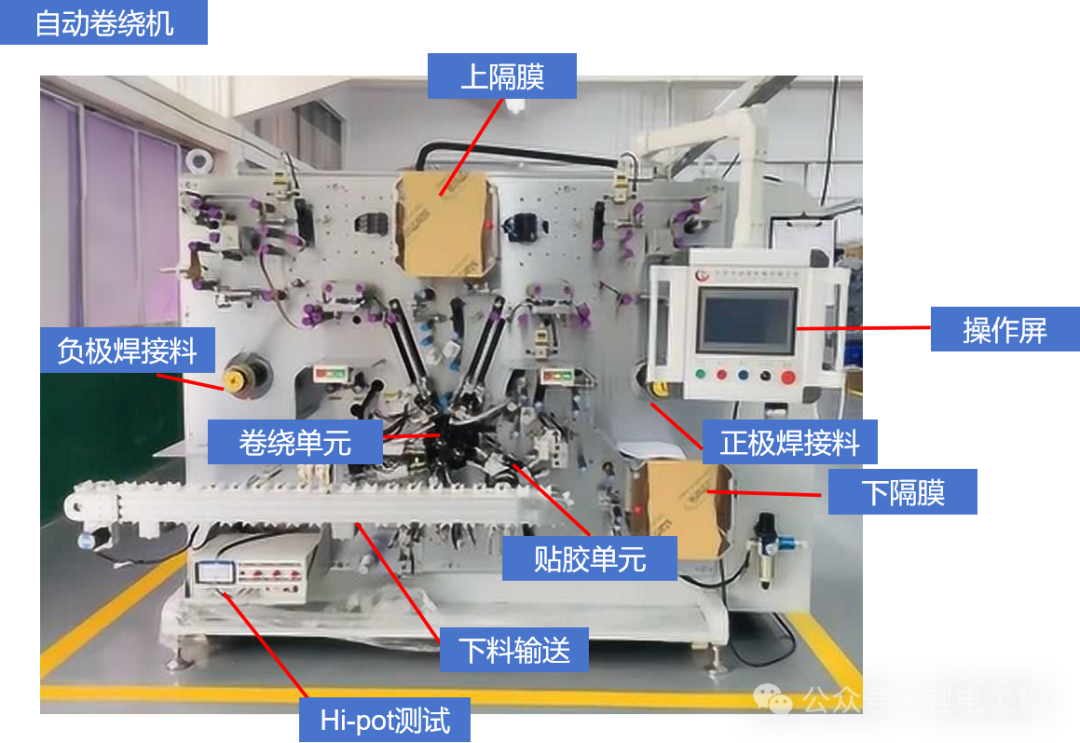

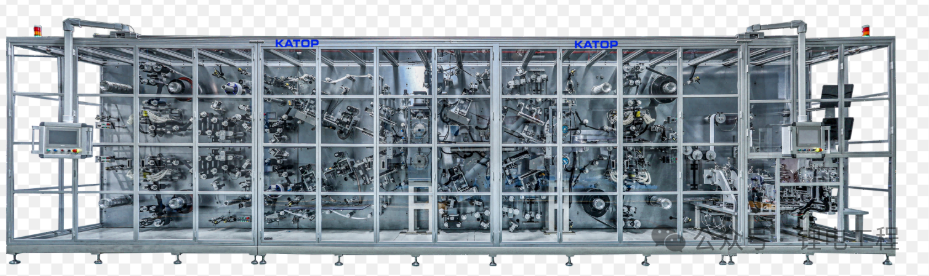

2.5、自动焊接卷绕一体机

全自动焊接卷绕一体机能实现从原材料输送经过自动换卷、自动贴胶、自动除尘、自动焊接极耳、自动贴胶、自动纠偏、自动裁切、等自动品卷绕的全过程自动化,生产效率高,产品质量稳定性好,可减少人工干预带来的误差,但设备价格较高,常用于大规模生产场景。

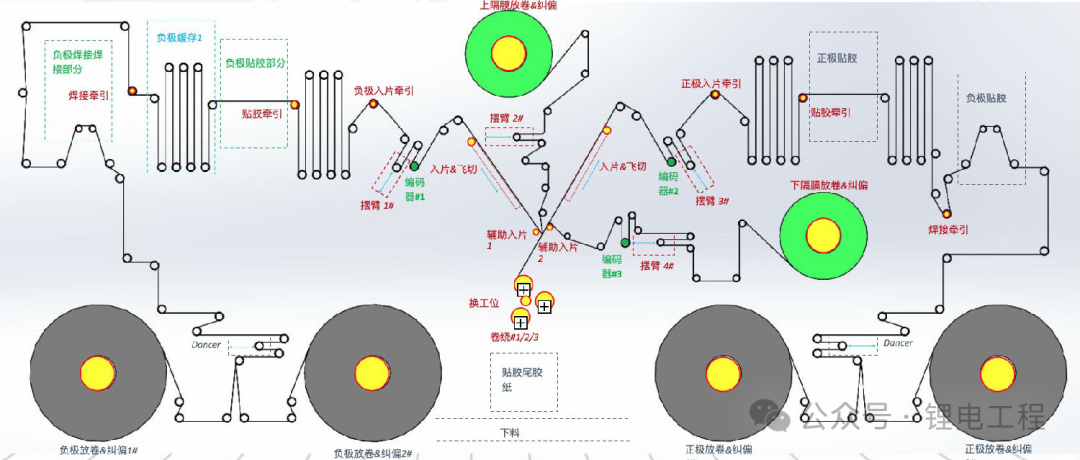

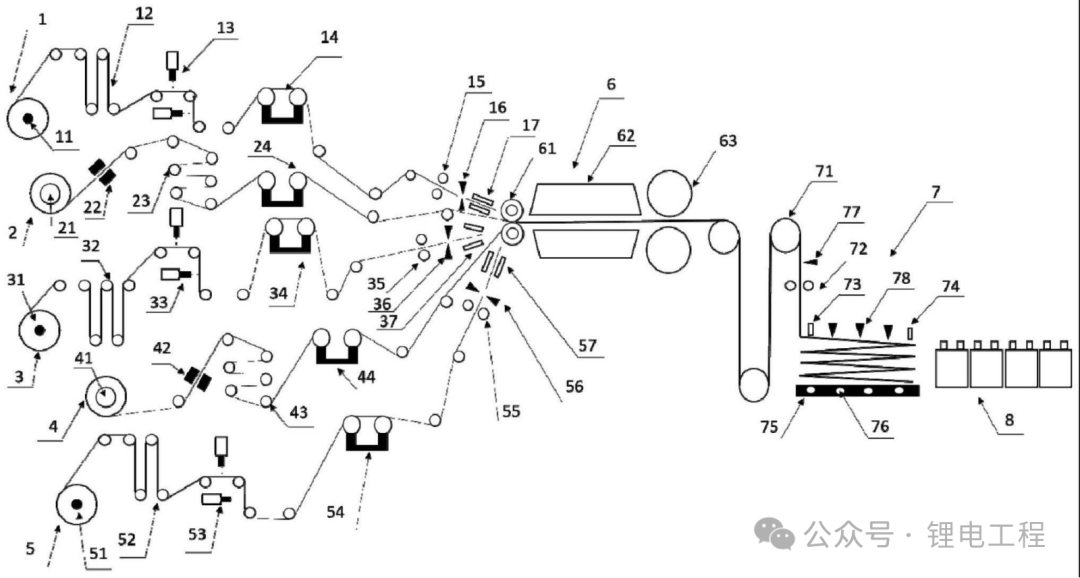

焊接卷绕一体机、示意图(多为3C机)

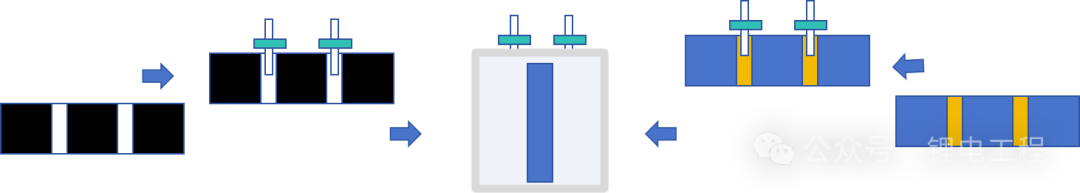

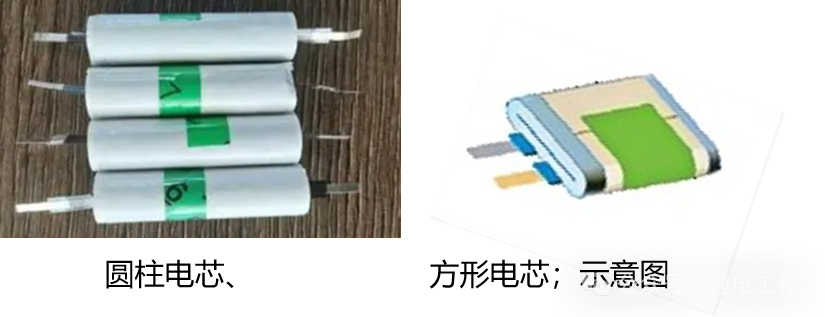

焊接卷绕电芯、示意图

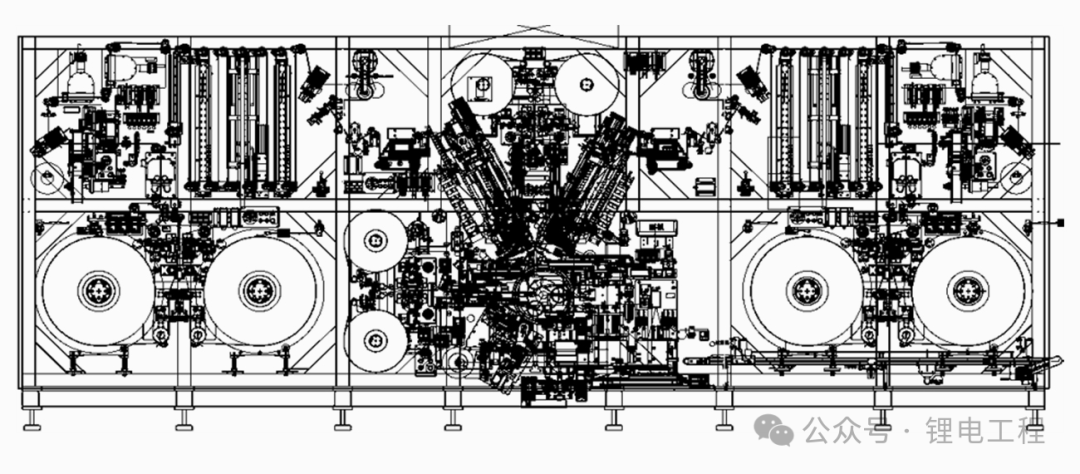

焊接卷绕一体机流程图、示意图(多为3C机)

2.6、激光模切卷绕一体机

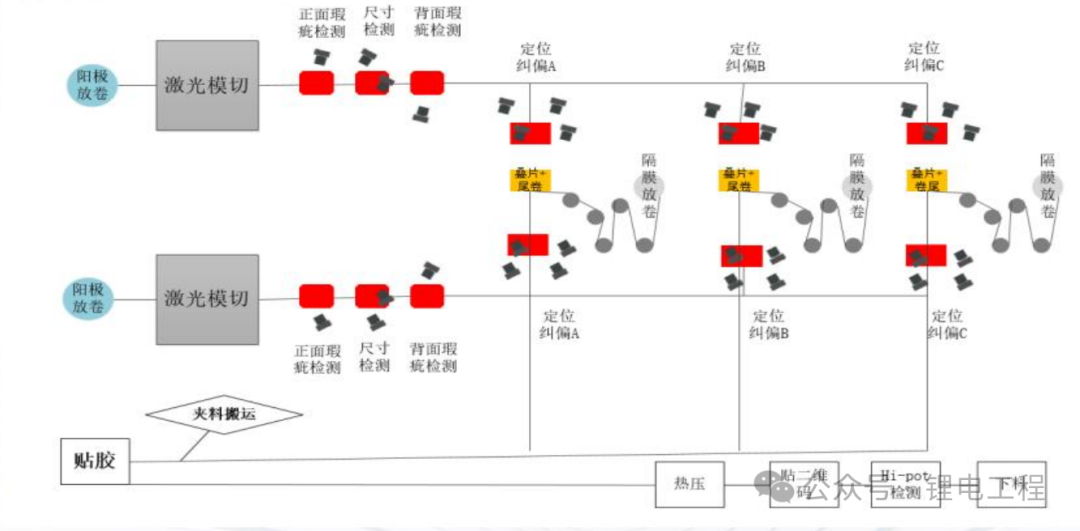

激光模切卷绕一体机先根据电芯生产工艺要求,使用激光技术对连续卷状的正、负极片进行极耳成形连续切割。然后,将切割好的极片与隔膜一起通过卷绕装置自动卷绕成电芯。在卷绕过程中,通过纠偏控制系统和张力控制系统对电芯对齐度和极片、隔膜的张力进行精确控制。

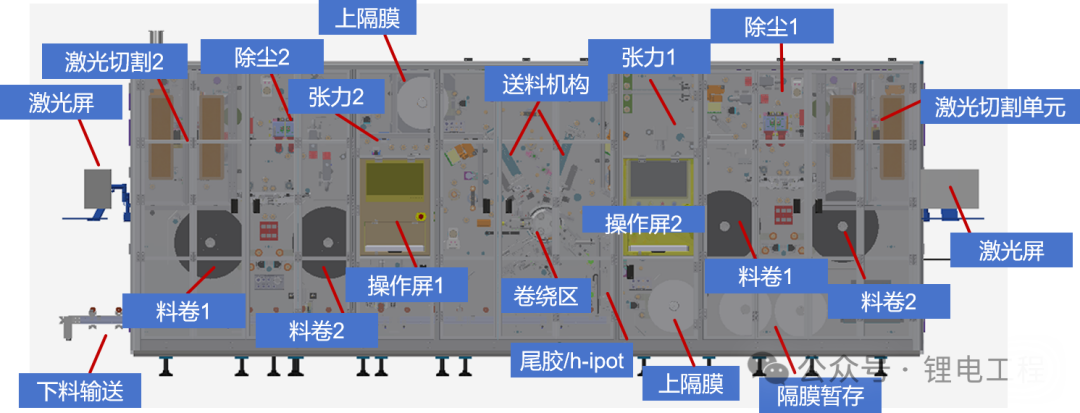

激光模切卷绕一体机流程图、示意图

激光模切卷绕电芯、示意图

三、叠片相关设备

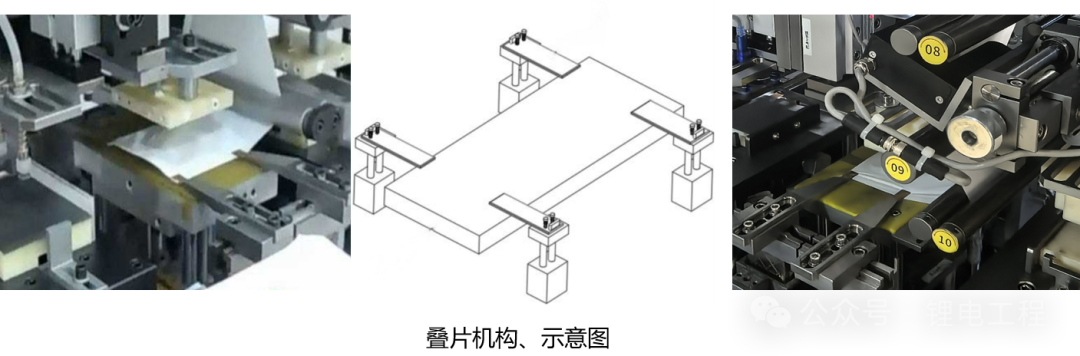

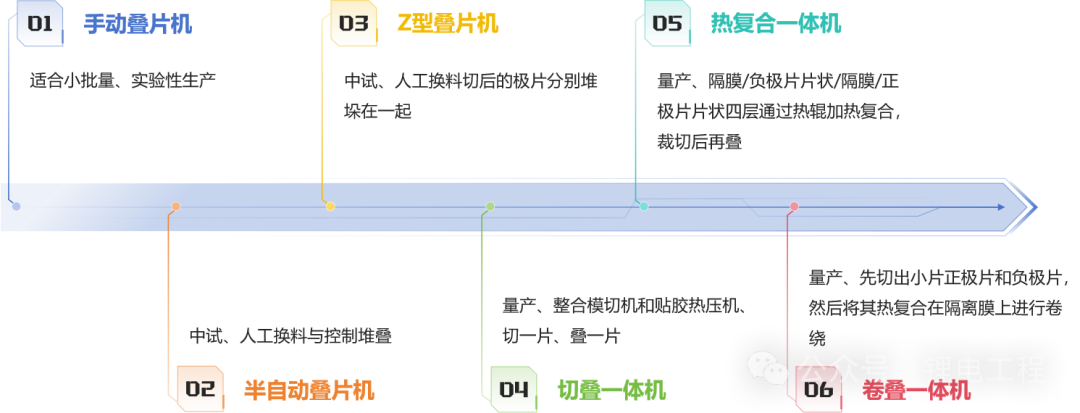

3.1、叠片机总概

3.2、手动型叠片机

3.3、半自动型叠片机

3.4、Z型全自动叠片机

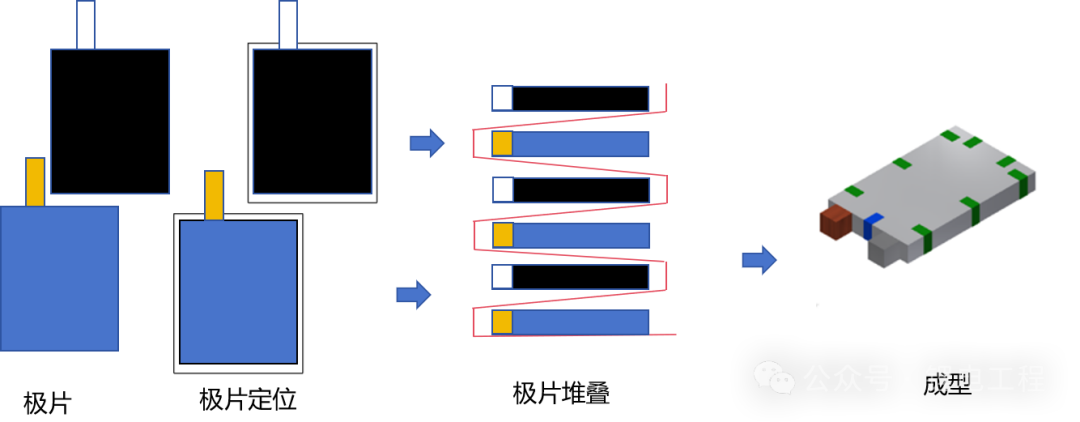

通过主叠片台拉动隔膜在叠片平台之间来回移动,呈 Z 字型折叠的同时,机械手将裁切好的正负极片放置在隔膜上,实现正极极片和负极极片的交叉堆叠。该类型叠片机生产效率相对较低,且隔膜容易变形,可能导致电芯内部及隔膜尾卷出现褶皱,影响电芯质量。

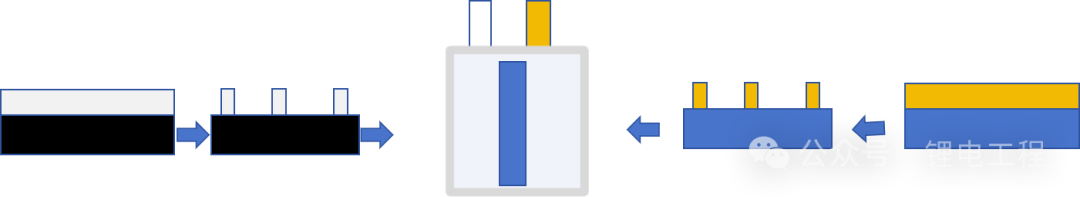

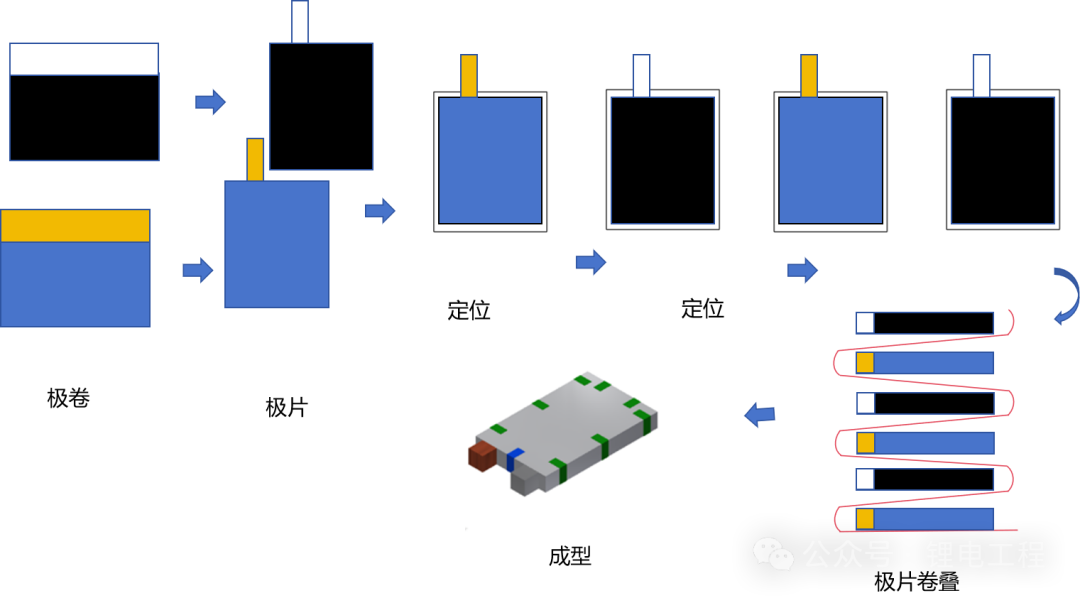

Z叠工艺、示意图

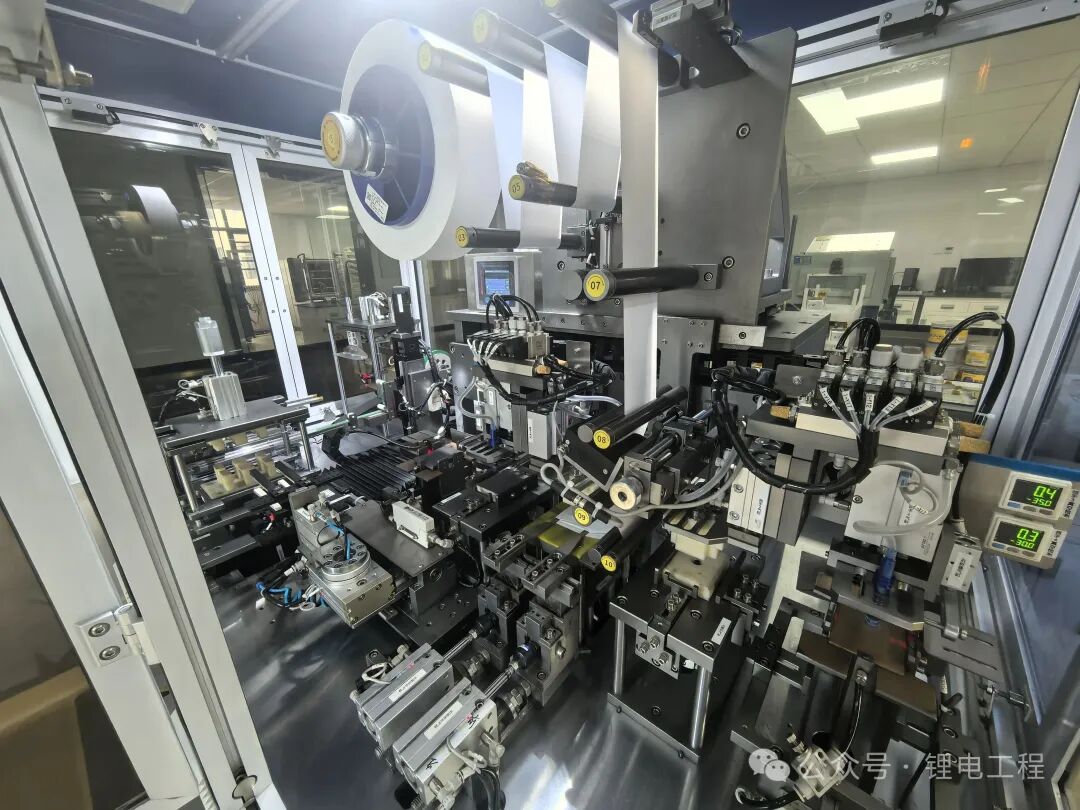

3.5、切叠一体机

本质上是 Z 型叠片技术的改良,它将极片模切(或激光切)、Z 字型叠片机、贴胶热压机三类机型进行整合。通过将多个环节集中到一台设备上,减少了电池在不同工序转运过程中发生损伤的可能性,提升了良率,同时也提高了叠片效率。

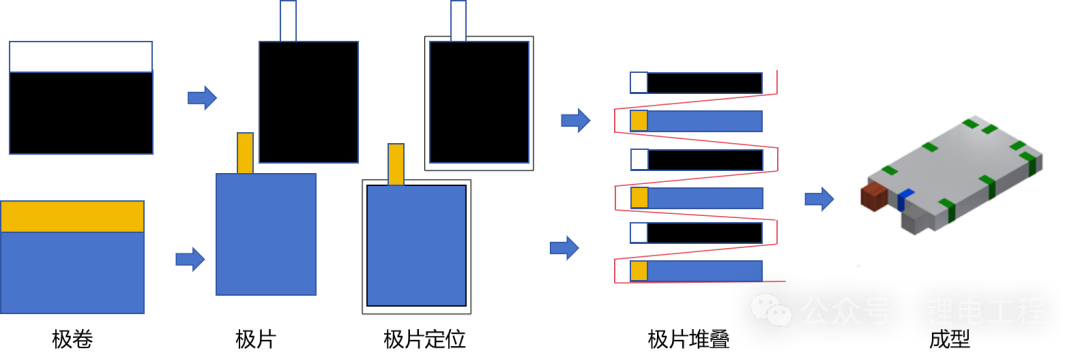

切叠流程、示意图

切叠工艺、示意图

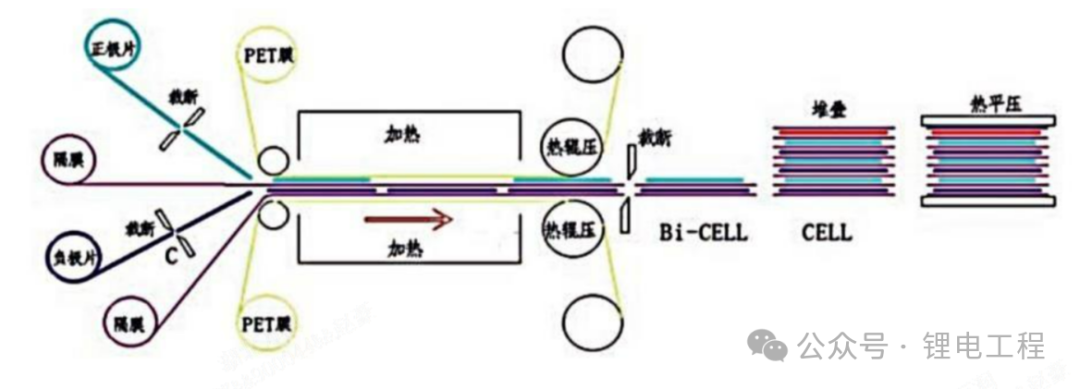

3.6、热复合切叠一体机

工作时,正极卷料、负极卷料 、隔膜同时进料,正负极片先裁切成所需尺寸,然后与隔膜一起进入加热装置,经热辊压后隔膜切断,形成单个的叠片单元,再由机械装置将其堆叠在一起,最后进行热平压形成极芯。其优势在于能避免 Z 字型叠片的隔膜变形问题,生产的极芯界面平整,电芯质量更高,适合高能量密度大电芯,但技术难度也更高

一种尾部裁切后堆叠、示意图

一种尾部z叠后裁切、示意图

3.6、卷叠一体机

由于卷绕结构的卷绕速度极快,人们又想到了结合叠片和卷绕的优势,卷叠一体机横空出世。其工作原理是先切出小片的正极片和负极片,然后将其热复合在隔离膜上,由于卷绕过程中厚度逐渐增加,相邻极片之间的间距布置也应逐渐增加,最后采用卷绕工艺卷制成型,这是目前生产效率最高的“叠片”方案。

卷叠工艺、示意图

4、工艺介绍

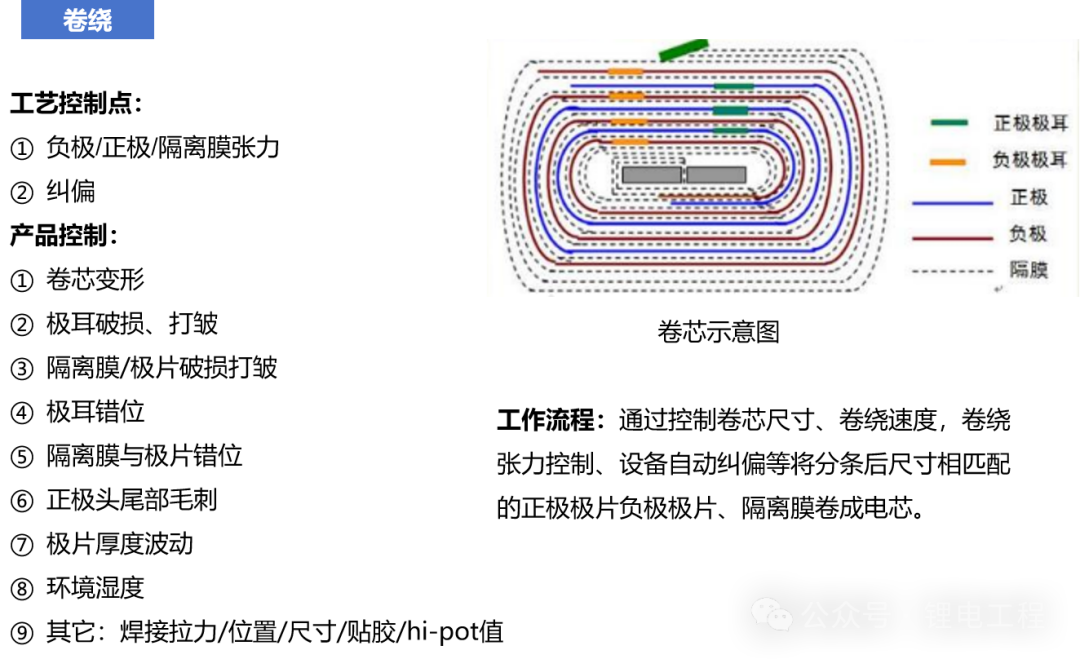

4.1、卷绕

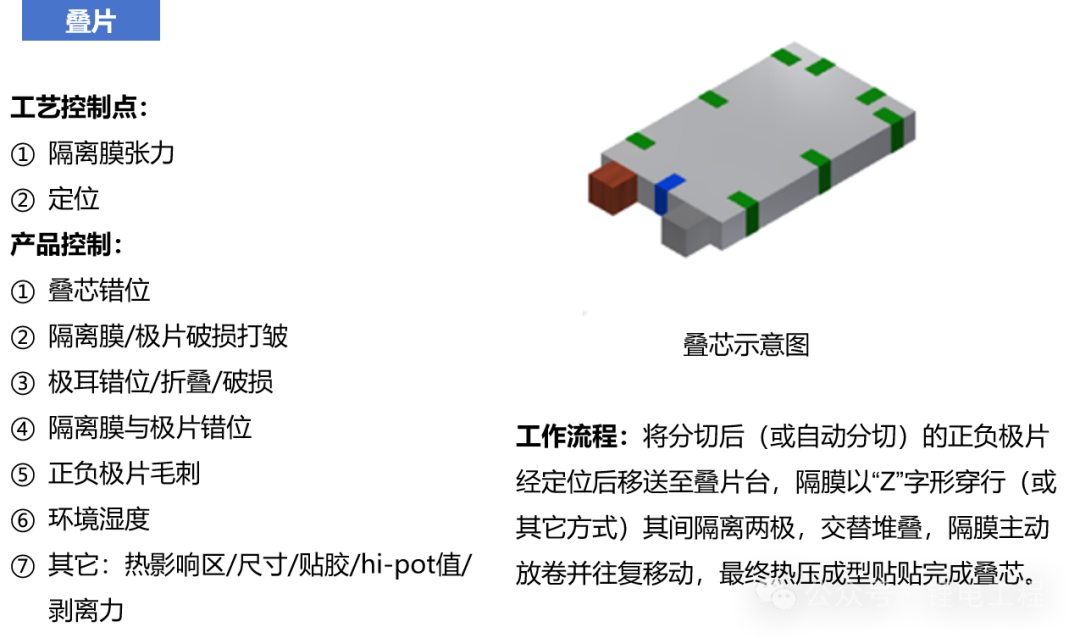

4.2、叠片

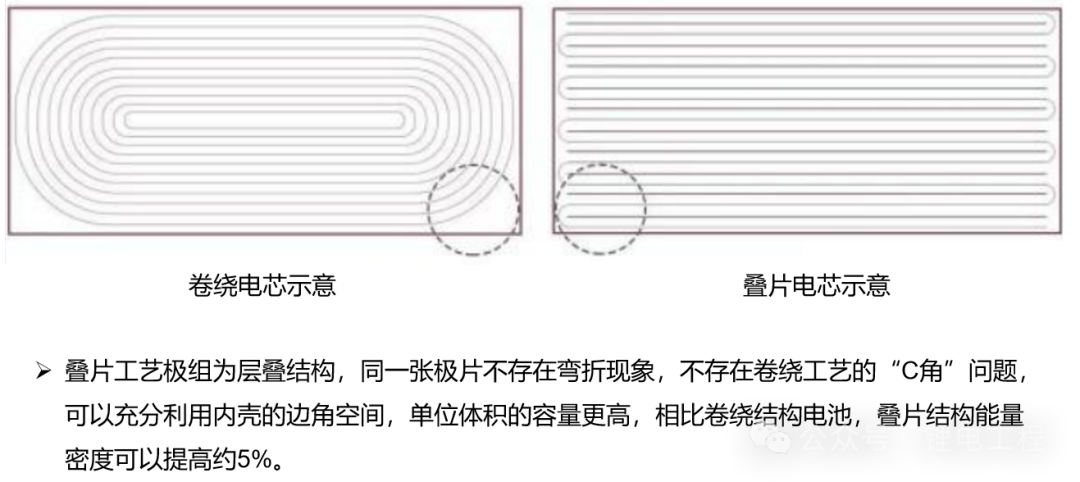

4.3、空间利用率

4.4、内阻

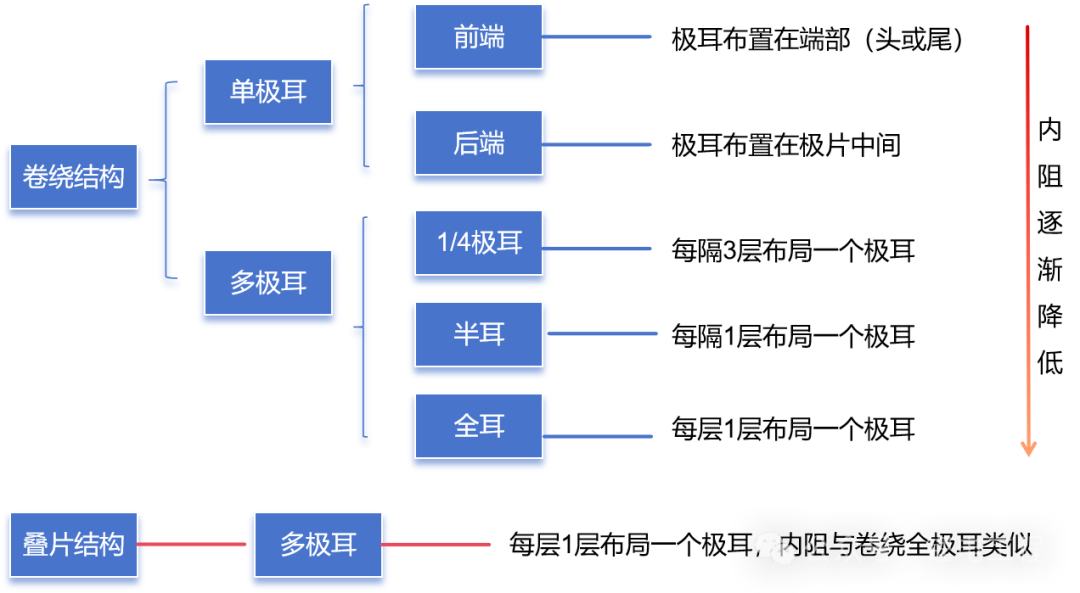

叠片结构具有多层极片,每层极片均引出一个极耳,然后通过Tab lead将其超声焊接在一起,相当于并联了若干小极片,内阻更小,而传统卷绕结构正负极片各只有一层,通常只有一个极耳,电子传输路径更长,内阻大、倍率差、温升高。为了降低卷绕结构的内阻,可以采用极耳中置或多极耳卷绕技术,但对设备能力和质量控制提出了更高的要求。

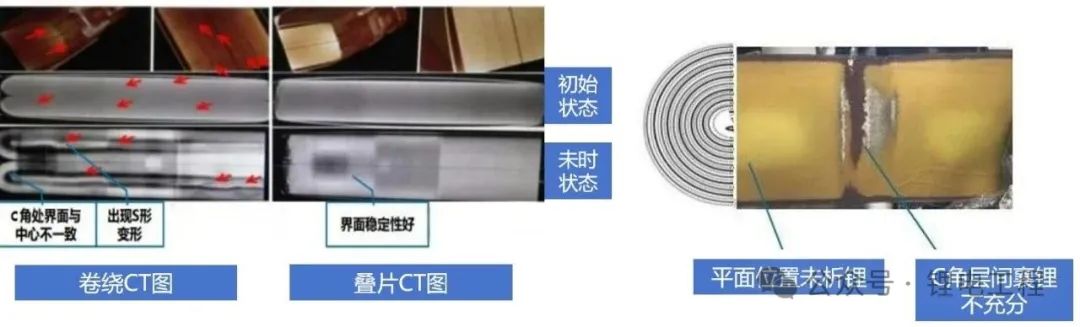

4.5、结构稳定性

卷绕结构充放电过程中,“C角”极片内外层应力不一致,不同位置膨胀收缩不同,极片存在变形风险和析锂风险,而叠片结构不存在“C角”,极片平整,每层极片膨胀力均匀,界面一致性好,循环性能更好。

五、常见故障

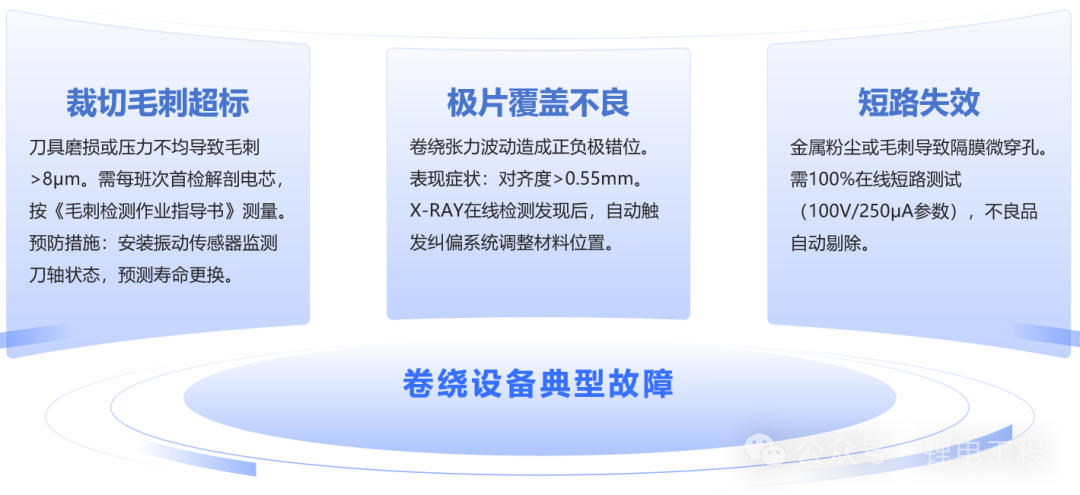

5.1、卷绕工艺的故障多由机械磨损和材料张力失控引发,直接影响电池安全性:

5.2、叠片工艺的故障集中于定位系统和极片传输环节,需多传感器协同监控:

六、 发展趋势

锂电制造工艺正朝向极限效率与零缺陷安全目标演进,卷绕与叠片技术呈现融合创新态势:

卷绕与叠片工艺的竞合发展,本质是动力电池对能量密度与安全性极致追求的体现。未来五年,叠片将主导高端方形和软包电池,卷绕则凭借效率优势固守圆柱电池领域.