安川焊接机器人智能节气仪

在工业焊接领域,气体消耗成本是生产运营的重要组成部分。WGFACS机器人智能节气仪的出现,为企业实现节能降耗提供了有效途径,显著提升了安川焊接机器人节气的效率与精准度。

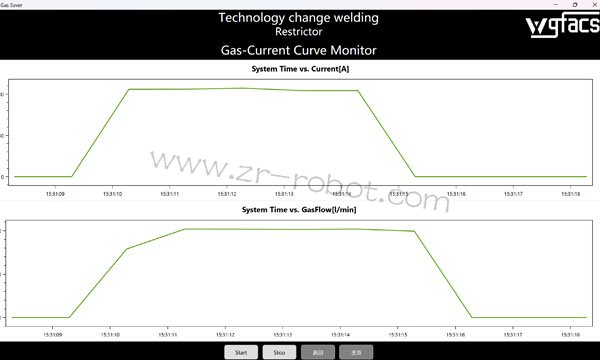

安川焊接机器人智能节气仪具备先进的智能感知与调控功能。该仪器内置高精度传感器,能够实时监测焊接过程中的电流、电压、焊接速度、熔池状态等关键参数。通过对这些参数的分析,智能节气仪可以精准判断焊接作业所处的阶段,如起弧、正常焊接、收弧等。在起弧阶段,系统自动降低气体输出量,避免气体浪费;进入正常焊接过程后,根据实际工况动态调整气体流量,确保熔池得到充分保护;收弧时,及时减少气体供应,实现全流程精准控制,有效降低气体消耗,达成安川焊接机器人节气的目标。

在气体管理方面,智能节气仪展现出强大的适配能力。不同的焊接材料和工艺对保护气体的需求存在差异,安川焊接机器人智能节气仪可根据焊接对象,如碳钢、铝合金等材质,自动优化气体配比。对于碳钢焊接,精准调节氩气与二氧化碳的混合比例,在保证焊接质量的前提下减少气体使用;针对铝合金焊接对高纯氩气的特殊要求,严格控制气体流量和纯度,在满足工艺需求的同时,提升气体利用效率,进一步强化安川焊接机器人节气效果。

安川焊接机器人智能节气仪的应用成效显著。实际生产数据表明,配备该节气仪后,安川焊接机器人的保护气体消耗量可降低40%-60%。长期积累下,为企业节省的气体采购成本十分可观,有效缓解了运营成本压力。同时,精准的气体控制为焊接作业提供了稳定的保护氛围,有效防止焊缝出现气孔、氧化等缺陷,保障了焊接质量的稳定性和一致性。

目前,安川焊接机器人智能节气仪已广泛应用于汽车制造、船舶制造、机械加工等多个行业。无论是汽车零部件的精密焊接,还是大型船舶钢结构的高强度焊接,该节气仪都能助力安川焊接机器人发挥节气优势,推动企业向绿色高效的生产模式转型。