从图纸到三维模型:智能装配指导的突破之路

传统装配工艺的纸堆里,藏着制造业效率提升的最大密码。

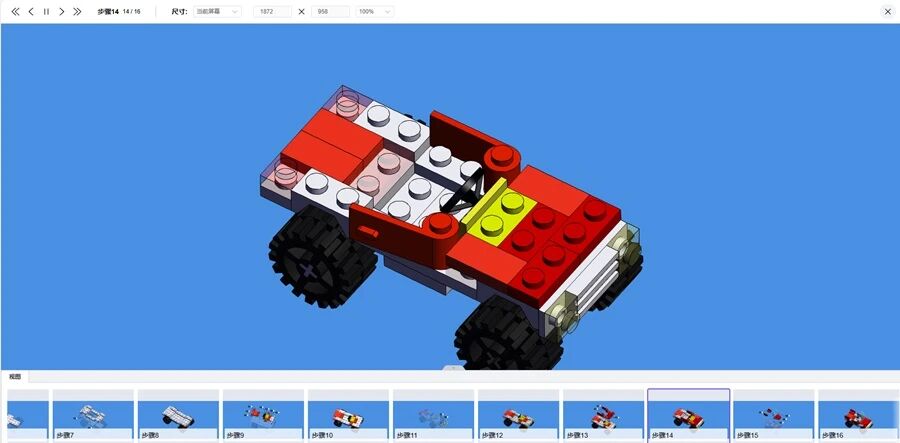

在制造业中,装配环节是将设计转化为产品的关键步骤。传统的装配指导主要依赖二维图纸和文字描述,操作人员需要凭借经验和空间想象力理解装配顺序与要求。

这种模式在面对复杂装配体时,往往显得力不从心,导致错装、漏装事故频发,严重影响产品质量与生产效率。

随着市场竞争加剧与产品多样化发展,装配工艺正经历着一场从二维到三维、从静态到动态的技术革命。

01 传统装配:效率瓶颈与质量隐患

传统装配指导体系存在三大矛盾,严重制约着制造效率与质量提升。

首先是二维装配逻辑的传达困境,文字描述与二维示意图的组合方式,难以完整呈现复杂装配体的空间关系与操作顺序。

装配工人需反复核对图纸与实物,操作效率低下,甚至因理解偏差导致装配错误。

其次是工艺迭代成本高昂,多品种、小批量的市场特性要求工艺快速迭代。

但纸质工艺卡片的修改需经历设计、审批、印刷、分发等多环节,单次修改成本高昂且易出错。

在汽车制造领域,传统总装工艺的生产线布置长,占地面积大,多车型混线时单工位零部件种类及数量繁多,导致质量控制难度加大。

02 变革之路:从经验驱动到数据驱动

面对传统装配指导的困境,制造业开始探索新的工艺设计模式。

结构化工艺管理成为突破口,通过有效整合产品和资源,形成工艺准备阶段过程数据组织和输出规则。

装配工艺方案规划必须根据设计任务和产品功能的要求,充分考虑技术水平、制造基础资源等因素,确定对产品工艺的分解方式。

模块化管理在汽车总装工艺中展现出巨大价值,将相关关系密切或能组成一个整体的部件集合看作一个模块。

如仪表板模块可以将仪表台、仪表横梁、组合开关等相互工艺关联的部件组合成一个整体。

这种方式减少了多种配置相关件对生产线的冲击,方便生产线提速,给后续增加车型配置奠定基础。

03 技术赋能:三维可视化引领转型

三维可视化技术的成熟为装配指导带来了革命性变化。基于三维模型的装配工艺规划,使装配人员能更加直观、准确、高效地完成装配工作。

轻量化技术是关键突破点,通过智能识别冗余细节,自动减少面数量并合并相邻节点,在保持模型整体形状和外观质量的同时,大幅降低数据量,提升加载速度。

一项测试显示,2.3GB的发动机模型经轻量化后仅380MB,平板加载时间从15分钟缩短至47秒,满足了车间实时需求。

增强现实技术的引入进一步提升了装配指导的交互性。研究显示,增强现实装配系统使装配示教效率提高45.5%,装配引导效率提高29.5%。

这种技术通过头戴式设备,将三维模型直接叠加到真实环境中,为操作者提供直观的视觉指导。

04 实践案例:大腾智能3D工艺大师

面对传统装配工艺的痛点,大腾智能3D工艺大师通过“三维可视化+云协同”重构了知识传递链条。

这一方案的核心突破在于将静态文档转化为动态交互系统。

它支持SolidWorks、CATIA等主流设计软件格式,用户可直接上传原始模型无需转换,某车企测试显示每周可节省12小时格式转换工作时间。

在工艺编制方面,系统可自动生成BOM表单与工艺视图,某轨交企业工艺卡片制作效率提升3倍,图纸一致性错误率从12%降至0.3%。

实时同步更新机制终结了版本混乱问题,工艺变更可在短时间内同步至所有工位,避免了因使用旧版手册导致的装配风险。

无纸化流程不仅每年减少大量打印纸消耗,还使分发成本降低92%,紧急订单响应速度提升40%。

05 未来展望:智能装配的无限可能

制造业的未来属于那些能够将复杂流程转化为直观体验的企业。三维可视化装配指导不仅解决了传统工艺中的传达困境,更在效率提升与质量控制间建立了良性循环。

随着数字化转型的深入,装配工艺正从静态指导走向动态交互,从经验依赖走向数据驱动,这一变革将重新定义制造业的知识传递方式。

当每个装配细节都能被清晰呈现,每次工艺更新都能实时同步,制造业就真正实现了从“制造”到“智造”的跨越。

从二维图纸到三维模型,从纸质文档到云端协同,智能装配指导的突破之路正是制造业数字化转型的缩影。这一变革不仅提升了效率,更重塑了制造行业的知识传递方式,为智能制造时代的到来奠定了坚实基础。