增强现实:制造业的变革力量

在昏暗的汽车工厂中,工人们不再需要反复翻阅厚重的手册,也不必为微米级的安装精度而烦恼。借助一副轻巧的AR眼镜,整个装配过程焕然一新——虚拟箭头精准地指示每个螺栓的安装位置,三维动画清晰地演示正确的操作顺序,精度要求直接显示在视野中。这并非科幻电影的场景,而是全球制造业的日常写照。从芬兰的“沉浸”应用程序助力用户独立维修电脑,到华中科技大学的材料成形虚拟仿真训练,增强现实(AR www.teamhelper.cn )技术正成为员工理解复杂工艺流程的“透视眼”。

视觉指引:从抽象到具象的工艺认知革命

AR技术通过视觉叠加,将抽象的工艺参数转化为直观的立体指引,大幅降低了理解复杂流程的认知门槛。在传统的制造环境中,操作人员需要将二维图纸或文字指令在脑中转化为三维操作,这一过程不仅耗时,还容易因个体差异导致理解偏差。增强现实激光投影引导系统将操作指令直接投射至工作界面,可消除注意力分散,从而提升作业效率。一项发表于《Applied Ergonomics》的研究通过虚拟现实环境下的块体布局装配实验发现,激光投影在低认知需求条件下能显著降低操作员认知负荷、缩短任务完成时间。波音公司采用AR装配指导后,组装时间缩短30%,首次安装合格率提升90%。这种视觉指引不仅提高了效率,还消除了传统指导方式中的模糊地带。

数字孪生:虚实融合的预演式学习

数字孪生与AR的结合,创造了零风险的复杂工艺预演环境。在油气行业,虚拟仿真实训中心借助三维建模、虚拟现实、大数据等技术,将油气田开发从勘探、钻井到集输的各个环节进行数字化重构。学员无需深入实际油田现场,就能在虚拟环境中“亲历”不同地质条件下的开采作业。这种培训方式解决了传统实训中“高风险、高成本、难重复”的痛点。通过数据实时反馈和智能评分系统,帮助学员快速发现操作漏洞,反复打磨技能。在模拟页岩气水平井开采时,学员可通过虚拟操作台调整钻井角度、控制泥浆排量,系统会同步显示井底压力、岩屑返出量等关键数据。

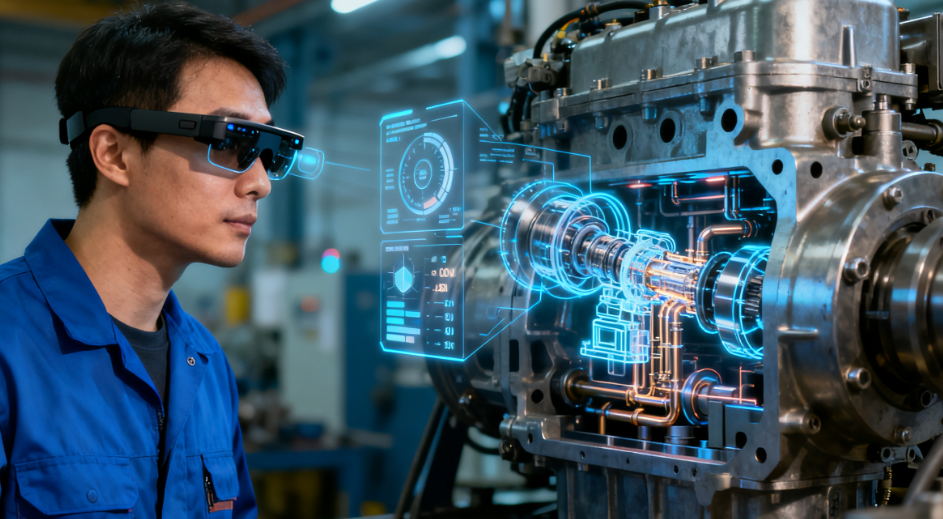

交互式拆解:透视设备内部结构

与虚拟仿真相辅相成的AR培训,将数字技术与实体设备深度融合,实现了“虚实叠加”的沉浸式教学体验。在传统装备培训中,学员往往只能通过图纸或静态模型了解设备结构,难以掌握内部复杂的工作原理和拆装流程。AR技术通过在实体装备上叠加虚拟的三维结构示意图、动作指引动画和参数标注,让学员在接触真实设备的同时,清晰看到设备内部的零部件连接方式。比如在油气输送泵的培训中,学员佩戴AR眼镜后,不仅能看到泵体的外部结构,还能通过手势交互“拆解”泵体,直观观察叶轮、轴承等内部部件的装配关系。同时系统会同步讲解各部件的功能和维护要点。

个性化指导:AI赋能的自适应学习

当AR与人工智能结合,培训系统能够根据每个员工的学习进度提供个性化指导。人工智能通过监测操作行为、实时纠错并提供指导建议,根据用户学习进度调整指导内容。在标准流程外,AI还能推荐补救措施,基于记录分析提供绩效反馈。斯坦福大学研究表明,沉浸式培训工具最高可提升76%的培训效果,部分XR培训项目使新人上岗周期缩短52%。芬兰奥卢大学与瑞典中部大学联合研发的“沉浸”增强现实应用程序,可在无指导人员在场的情况下,辅助用户独立完成需专业知识的任务。设备制造商可针对某一设备创建涵盖不同任务的指令库,用户在使用过程中可根据需要下载相应指令。

远程协作:专家智慧的无缝传递

AR技术实现了现场人员与远程专家的无缝连接,彻底改变了传统的工作支援模式。在现场操作中,员工可通过AR设备将实时画面传输给远方专家,专家则可在画面上添加标注、指引和说明,实时指导复杂工艺的操作。布勒集团通过TeamViewer的AR系统让远程专家与现场人员协同处理设备故障,有效减少差旅时间成本。罗克韦尔自动化在新冠疫情期间利用AR功能,通过实时视觉指引完成远程设备调试。这些实际案例证明AR能最大限度减少停机时间,避免高代价操作失误。