基于PLC的饮料灌装系统

简介

【基于PLC的饮料灌装系统】

适用于计算机,软硬件类毕业设计,PLC;西门子S7-1200;饮料灌装;可编程控制器,本系统功能完整,适合作为毕业设计、课程设计、数据库大作业 参考 以及学习商用皆可。

项目内容 看运行截图看

摘 要

本灌装控制系统采用 PLC、传感器、继电器、行程开关等电器元件实现饮料灌装生产过程的自动化控制;其设计功能首先是对空瓶进行运送、灌装、加盖和贴标签,通过变频器实现传送速度的变化;灌装量依照空瓶的大小设计确定;其次是对满瓶进行传送及统计数量,计数内容包括累计、单位包装计数;然后是能够确保手动式复位;最后是利用触摸屏完成对上述功能的模拟仿真。

关键词:PLC;西门子S7-1200;饮料灌装;可编程控制器

With the development of society and the progress of the times, modern enterprises have more and more started to automate the management, and the beverage filling system is one of the particularly important applications. Beverage filling system can automatically fill the beverage according to the user's needs. The use of PLC can realize the intelligent management and control of the beverage filling system, effectively saving power energy, to achieve the use of green energy and improve the efficiency of the goal. PLC-based beverage filling system as a modern beverage or fluid products, the main equipment, in recent years under the development of automation and its automatic filling machine has also been a great development, this paper according to market demand and filling the use of the scene, as well as the use of the way, through the Siemens 1500 series PLC as the core controller of the automatic filling machine for the overall development and design.

This filling control system uses PLC, sensors, relays, travel switches and other electrical components to achieve automated control of the beverage filling production process; its design function is first of all the delivery of empty bottles, filling, capping and labeling, through the frequency converter to achieve the speed of the transmission of the change; filling volume in accordance with the size of empty bottles designed to determine the second is the transmission of full bottles and the statistical counting of the number of counting content, including the cumulative, unit and package counting; and then to ensure that the manual reset; and finally, the use of touch screen to complete the simulation of the above functions. Packaging counting; then to ensure that the manual reset; and finally the use of touch screen to complete the simulation of the above functions.

Key words: PLC; Siemens S7-1500; Beverage Filling;programmable controller

目 录

摘 要

ABSTRACT II

1 绪论

1.1 本课题的设计背景

1.2国内外研究现状

1.3本课题设计的目的和意义

2 控制系统方案的确定

2.1 控制系统设计功能

2.2 硬件选型

2.3硬件电路图

2.4 本章小结

3 控制系统软件设计

3.1 软件总体设计思路

3.2 软件程序概述

3.3编程语言的介绍

3.4 PLC程序设计

3.4.1. 起动、保持、停止程序段

3.4.2. 时序程序段

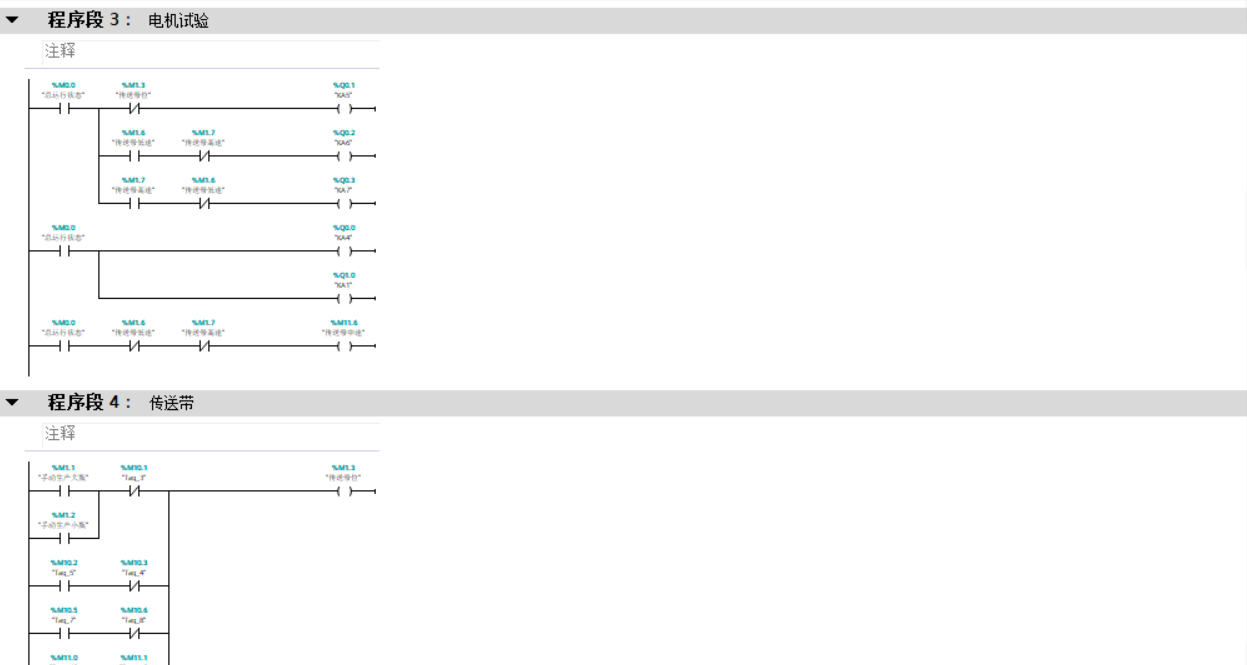

3.4.3. 电机驱动程序段

3.4.4. 传送带程序段

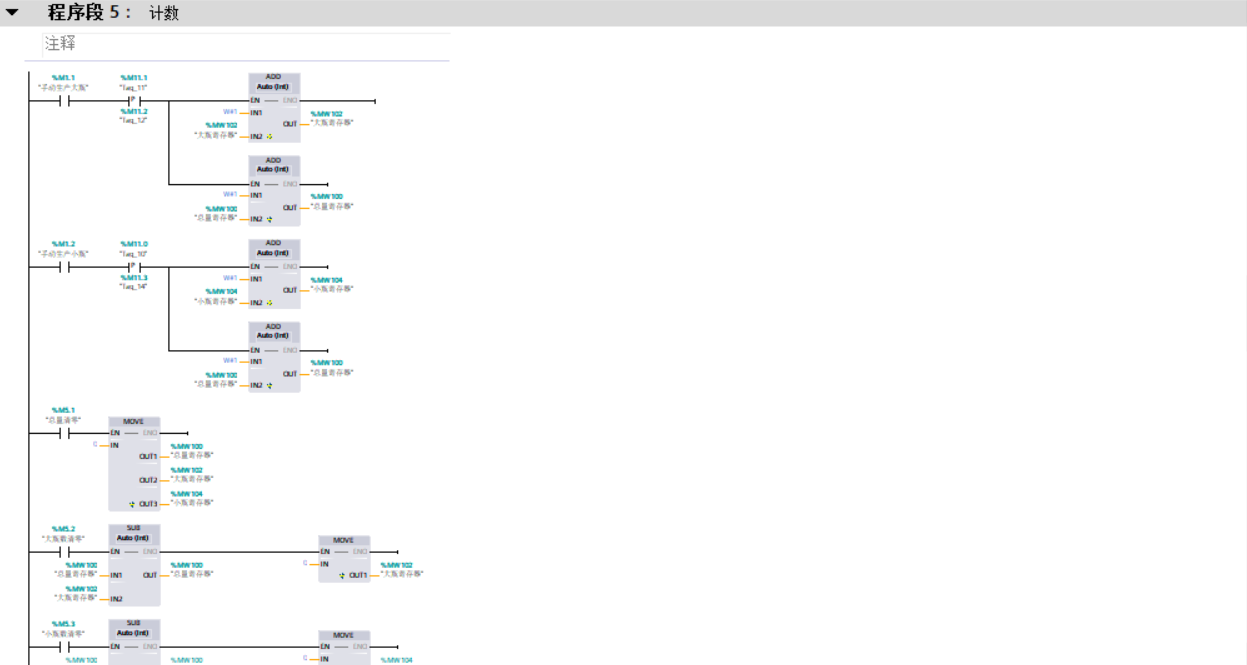

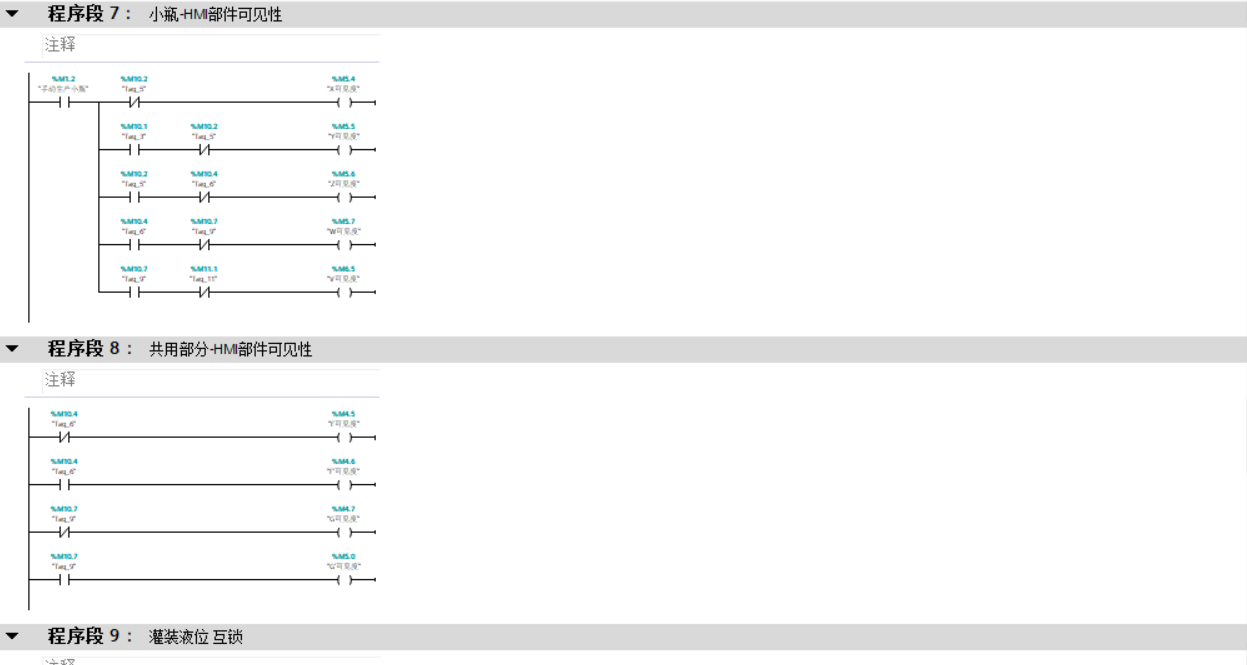

3.4.5. 计数程序段

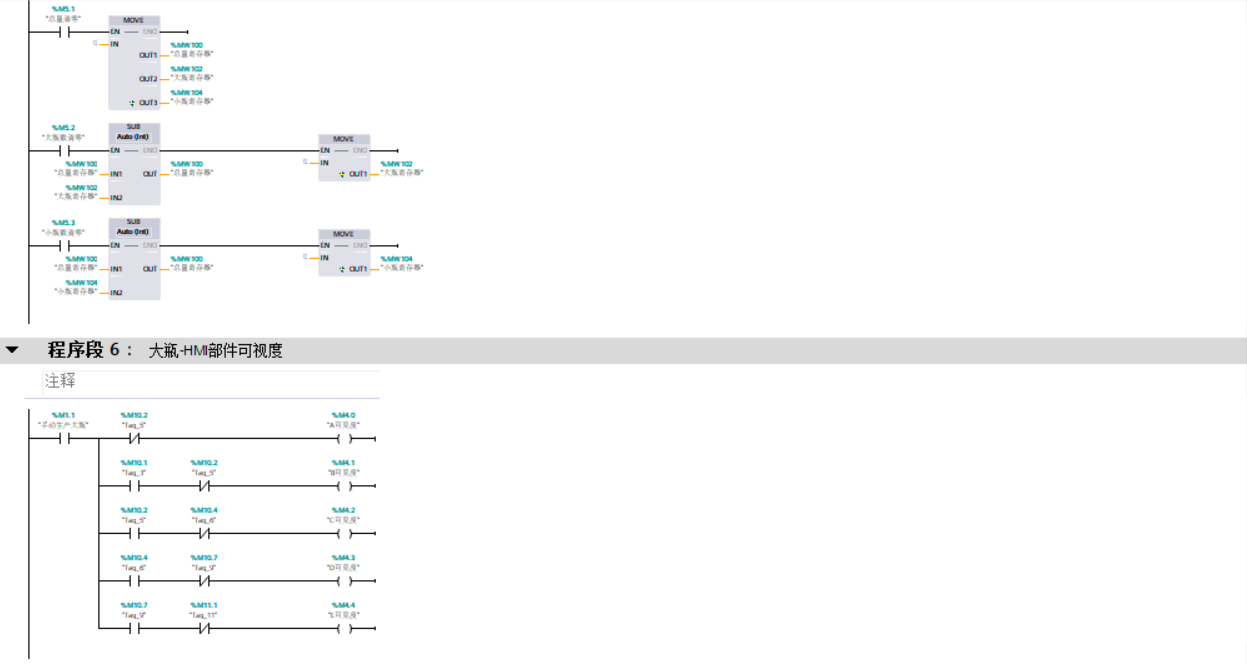

3.4.6. HMI部件可见性程序段

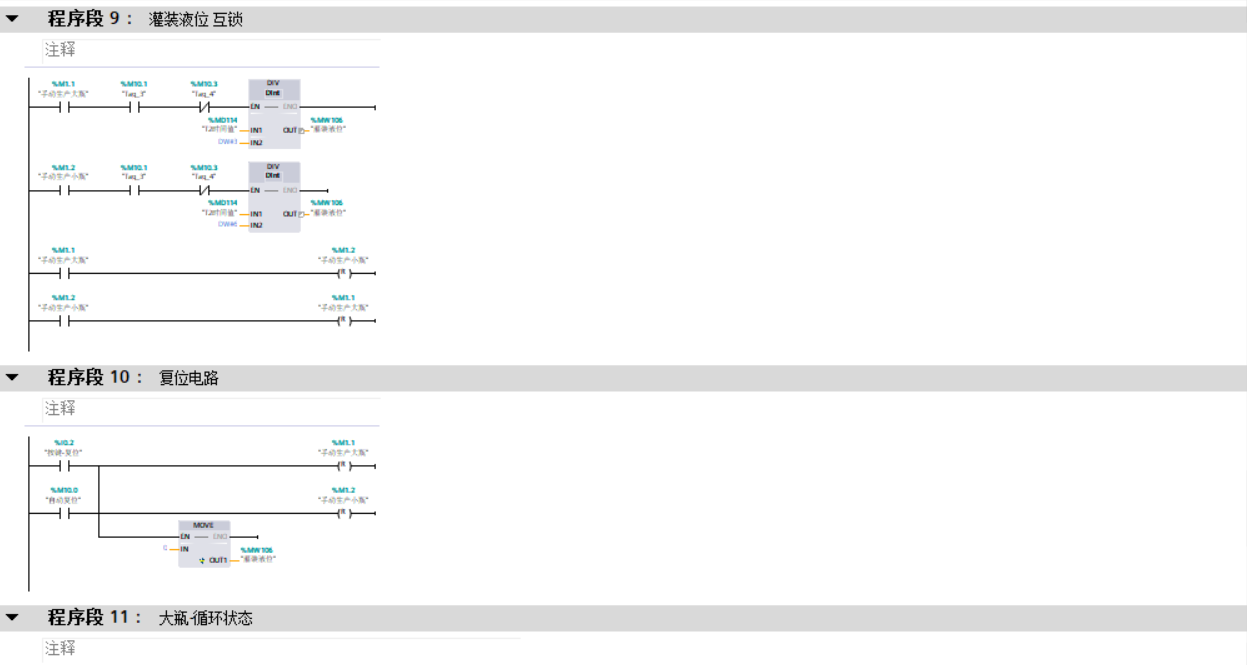

3.4.7. 灌装液位和互锁程序段

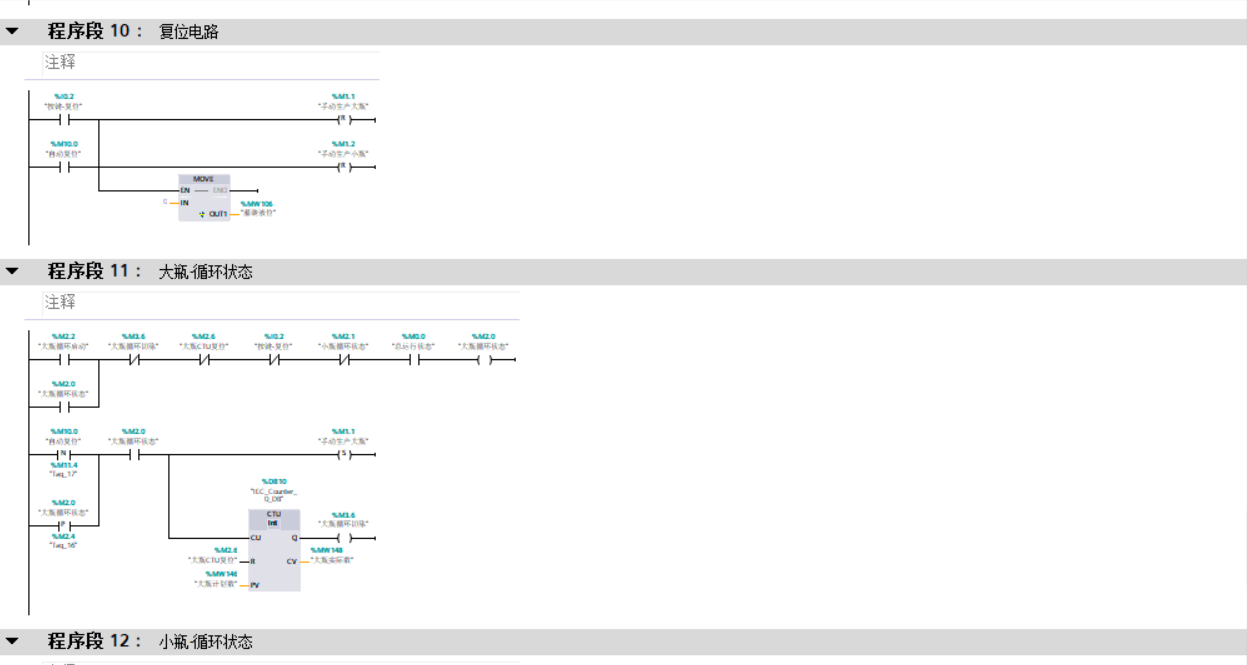

3.4.8. 复位电路程序段

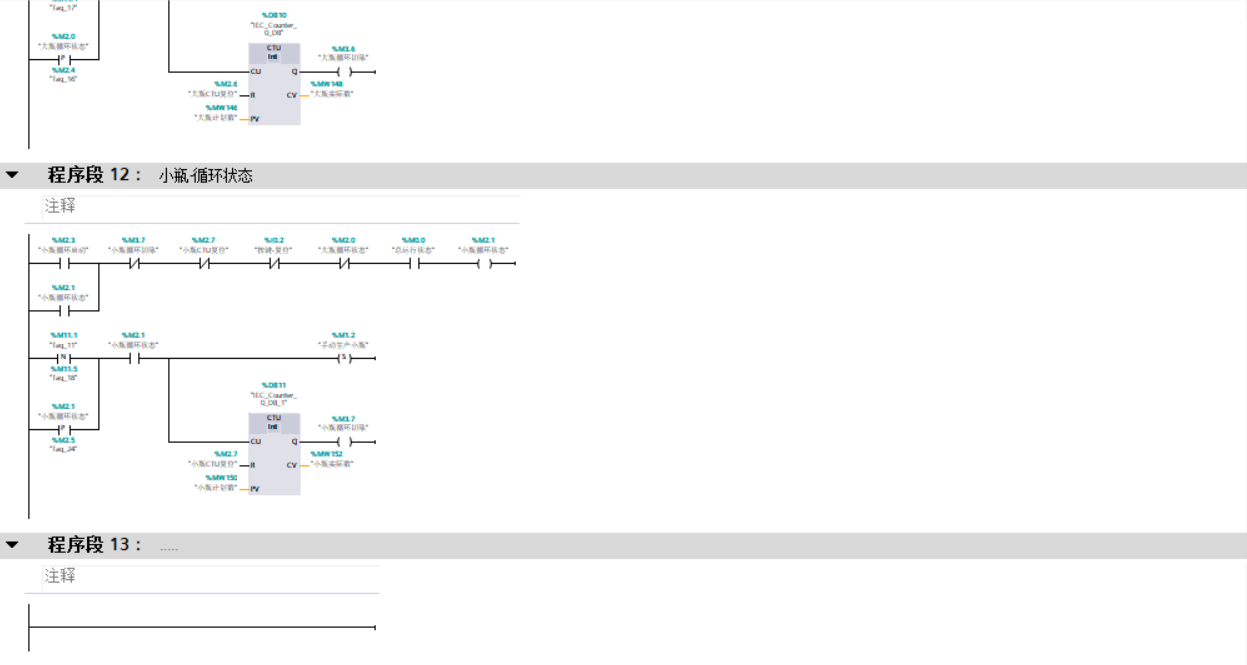

3.4.9. 循环状态程序段

3.5本章小结

4 模拟仿真设计

4.1 实验设计

4.2实验结果

4.3本章小结

5 结论

附录

1 绪论

随着科技的不断发展和进步,可编程逻辑控制器(PLC)在工业自动化领域的应用越来越广泛。基于PLC的饮料灌装系统,作为这一领域中的一个重要应用,不仅提升了生产效率,而且保证了产品质量。PLC技术的起源可以追溯到20世纪60年代,当时美国的一家公司首次研发出可编程逻辑控制器。然而,直到20世纪80年代,随着计算机技术和微处理器技术的快速发展,PLC才真正进入商业化应用阶段。在中国,随着工业自动化的需求日益增长,PLC技术也得到了广泛应用。基于PLC的饮料灌装系统就是在这样的背景下应运而生。

随着全球经济的快速发展,以及人们日常生活中的饮料制品的需求越来越大,从而使得传统的工业相比,自动灌装机的生产效率得到了显著的提高,从而对整体的生产工艺以及生产流程在使用自动灌装机后,得到了显著的提高。其自动灌装机的生产精度以及生产效率是传统的生产工业无法比拟的,该系统可以进行不间断的连续工作,生产效率得到了巨大的提高。传统的饮料灌装过程通常依赖于人工操作,不仅效率低下,而且容易出错。基于PLC的饮料灌装系统能够实现自动化控制,大大提高了生产效率。通过PLC对饮料灌装过程进行精确控制,可以确保每个环节都符合工艺要求,从而保证了产品质量。此外,PLC还可以实时监测生产过程中的异常情况,及时报警并处理,有效避免了不合格产品的产生。传统的人工灌装方式劳动强度大,而基于PLC的饮料灌装系统则大大减轻了工人的劳动强度,使他们从繁重的工作中解放出来。基于PLC的饮料灌装系统能够精确控制原料的投入比例和水的使用量,从而减少了能源的浪费和废水的排放,有利于实现节能减排的目标。采用基于PLC的饮料灌装系统,可以大大提高企业的生产效率和产品质量,从而提升企业的市场竞争力。

基于PLC的饮料灌装系统的首要目的是实现饮料生产的自动化。通过PLC对生产线的控制,从原料的投入、液体的灌装到产品的包装,都可以实现自动化作业,大大提高了生产效率。通过精确控制灌装过程,基于PLC的饮料灌装系统能够确保产品的质量和安全。这不仅满足了消费者的需求,也为企业赢得了市场信任。采用基于PLC的饮料灌装系统可以降低企业的生产成本。自动化的生产方式减少了人工操作的环节,降低了人工成本;同时,也减少了废品率,节约了生产成本。采用先进的自动化生产方式可以提高企业的形象和知名度。这不仅有助于提升企业的市场地位,也为企业的长远发展奠定了基础。基于PLC的饮料灌装系统的应用和发展,也推动了我国工业自动化技术的进步。这种系统的成功应用为其他行业提供了借鉴和参考,有助于推动我国工业自动化的整体发展。

1.2国内外研究现状

在国内外,基于PLC(可编程逻辑控制器)的饮料灌装系统已经广泛应用于各种规模的饮料生产线上。PLC作为一种工业控制计算机,具有可靠性高、编程方便、抗干扰能力强等优点,是实现自动化生产线控制的重要工具。

在国外,由于技术起步较早,PLC技术相对成熟,因此在基于PLC的饮料灌装系统研究与应用方面也较为领先。许多国际知名的PLC制造商,如西门子、施耐德、艾默生等,都推出了针对饮料灌装行业的专用解决方案。这些方案通常集成了先进的控制算法、人机界面和通信功能,能够实现高度的自动化和智能化。

在国内,随着工业自动化技术的不断发展,基于PLC的饮料灌装系统也得到了广泛应用。国内的一些研究机构和企业,如清华大学、浙江大学、美的集团等,也在该领域取得了一定的研究成果。这些研究主要集中在控制算法优化、人机界面开发、设备集成等方面,旨在提高灌装效率、降低生产成本、提升产品质量。

图 1.1 国内饮料灌装研究现状

以下是对国内外基于PLC的饮料灌装系统研究的详细介绍:

首先是国内研究概况:

(1)控制策略研究

国内学者对基于PLC的饮料灌装系统的控制策略进行了深入研究。其中,PID控制、模糊控制和神经网络控制等技术被广泛应用。这些控制策略的研究旨在提高灌装系统的控制精度和稳定性,以满足高速灌装线的需求。

(2)故障诊断与维护

针对饮料灌装系统常见的故障问题,国内研究者们提出了各种故障诊断与维护技术。利用PLC实现对系统故障的自动检测和报警,大大提高了系统的可靠性和可维护性,降低了故障对生产造成的影响。

(3)通信技术应用

国内研究者还对PLC与上位机、MES系统等的通信技术进行了研究。通过这些研究,实现了生产数据的实时监测和管理,为生产线的管理和优化提供了重要支持。

(4)智能化升级

近年来,国内一些企业对传统灌装系统进行了智能化升级,采用了先进的PLC控制技术。这些升级措施不仅提高了生产线的智能化程度,还显著提升了生产效率和产品质量。

其次是国外研究概况:

(1)系统集成与优化

国外对基于PLC的饮料灌装系统主要集中在系统集成与优化方面的研究。他们研究了PLC系统与其他控制系统的接口、数据传输等技术,以提高系统的整体性能和稳定性。

(2)节能环保技术

国外研究者们也关注节能环保技术在饮料灌装系统中的应用。通过利用PLC控制实现能耗监测和优化控制,他们成功地减少了能源消耗和环境污染,实现了绿色制造。

(3)智能监控技术

另外,国外研究者还研究了基于PLC的智能监控技术,实现了对生产过程的实时监测和控制。这些技术的应用提高了生产线的自动化程度和生产效率,为企业创造了更大的价值。

最后介绍一下PLC的发展优势:

(1)智能化和自动化水平的提高

随着信息技术的不断发展,饮料灌装系统将更加智能化、自动化。未来的系统将实现生产过程的数字化管理和控制,提高生产效率和产品质量。

(2)绿色制造

节能环保将成为未来饮料灌装系统研究的重点方向。利用PLC控制技术实现对能源的有效利用和环境的友好保护,将成为未来研究的热点。

(3)柔性制造

随着市场需求的变化,饮料灌装系统将更加注重柔性制造。未来的系统将实现快速换型和生产线的快速调整,以适应市场的需求变化。

综上所述,基于PLC的饮料灌装系统在国内外的研究取得了一定的进展,未来的发展方向主要包括智能化、节能环保和柔性制造等方面。这些研究成果将为饮料行业的发展提供重要的技术支持,推动行业向着更加智能、绿色和高效的方向发展。

1.3本课题设计的目的和意义

(1)研究目的

从PLC技术出现以来,不断地在各行各业广泛应用,进行PLC应用的设计对于节省更多的土地和劳动力有着重要的作用。PLC作为工业自动化中重要的支柱之一,在自动化控制领域中广泛应用是由于其抗干扰能力强、可靠性高、设计容易安装等特点。通过对立体仓库控制系统的设计研究,能够初步了解自动化立体仓库,并且对大学阶段所学知识进一步的深化,对理论知识和实际应用之间的相互转化有更具体的理解,特别是对PLC技术、电气控制、运动机械的方面有更进一步的认识。并且对PLC的程序设计有了更认真地学习和运用。另外,通过对此课题的研究,还可以培养自己独立解决实际问题的能力,从而为以后的学习和工作打下基础。

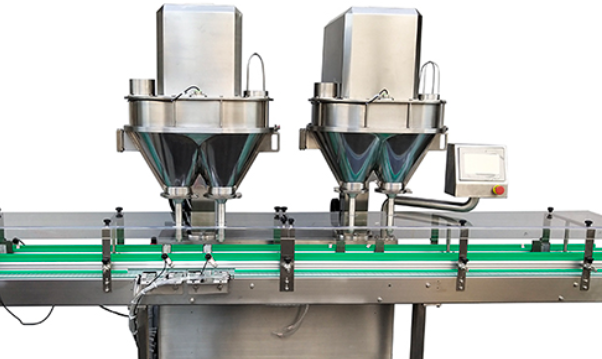

设计一个饮料灌装系统,对空瓶进行运送、灌装,通过变频器实现传送速度的变化;双灌装工位设计;完成饮料灌装系统的总体方案设计,包括饮料灌装系统的全部硬件与软件的方案设计;饮料灌装系统的装配与调试;

本系统分为两种灌装模式,单瓶模式和双瓶模式。在单瓶模式下,可选择两个工位的其中一个,然后单瓶在传送带上运行,运行到灌装工站。灌装完毕后运行到压盖工站,接着就是贴标工站,最后到质检封装车厢,计数显示加一,单瓶流程结束。在循环模式下,在参数设置界面规定单瓶模式和双瓶模式的生产数量,然后像单瓶模式一样一瓶一瓶生产并计数。

(2)研究意义

1.行业要求和趋势: 介绍饮料行业的发展状况,以及市场对高效生产、节能降耗、质量可控的要求。强调自动化技术在满足这些要求中的作用,并指出PLC作为现代自动化控制的核心组成部分,对提升饮料生产线效率有着重要的推动作用。

2.质量控制的重要性: 饮料行业对产品质量的要求极高,任何生产中的偏差都可能导致产品不合格。基于PLC的控制系统能够提供高度精确的控制,确保每个包装容器中的饮料量和质量一致。

3.生产线复杂性和变化: 强调现代饮料生产线的复杂性,包括多样的产品类型、包装规格的变化和高速生产线的挑战。PLC的灵活性和可编程性使其能够适应不同的生产要求和变化。

4.安全和卫生标准: 饮料行业对生产过程的安全性和卫生标准有着严格的要求。在系统设计中加入清洗和消毒功能,确保生产过程符合相关卫生标准。

5.人工成本和效率提升需求: 强调随着劳动力成本的上升,自动化生产变得更为迫切。基于PLC的控制系统能够减少人为操作,提高生产效率,并降低劳动力成本。

2 控制系统方案的确定

2.1 控制系统设计功能

(1)总体设计方案

本饮料灌装系统采用的可编程控制器为西门子 S7-1200型。CPU通过遍布在工序各工站的传感器来感知目前的生产状态,进而下达动作指令,从而实现饮料灌装自动化。

(2)控制系统设计功能

1.灌装控制:实现准确的灌装量控制,确保每个包装容器中的饮料量一致。

2. 运输控制:控制输送带或其他输送系统,确保容器按照正确的顺序和速度移动到灌装站点。

3.故障检测和报警: 实现对系统故障的实时检测,并通过报警系统通知操作人员,确保及时处理。

4.生产数据记录: 收集并记录生产数据,如产量、故障次数等,以便进行生产效率分析和优化。

5.用户界面: 提供直观的人机界面,操作人员可以监控系统状态、进行设定调整,并获取必要的生产信息。

2.2 硬件选型

西门子PLC S7-1200系列是西门子公司推出的一款高性能、高可靠性的可编程逻辑控制器(PLC)。作为西门子工业自动化产品中的一部分,S7-1200系列PLC广泛应用于工业控制领域,包括制造业、能源领域、交通运输等。S7-1200系列PLC采用了先进的多核处理器技术,具有高速运算和响应能力,能够处理复杂的控制任务。其支持多种通信接口,包括以太网、PROFINET、PROFIBUS等,可以与其他设备实现高效的数据交换。采用模块化设计,支持多种扩展模块,可以根据用户需求灵活扩展IO、通信等功能,也具有较高的抗干扰能力和可靠性,适用于工业环境中的恶劣条件。采用TIA(Totally Integrated Automation)Portal工程软件作为编程工具,具有直观的界面和丰富的功能,方便工程师进行编程和调试。选择PLC S7-1200作为控制核心,该型号具有较强的可扩展行,可以应对多种设计设计,以及控制要求,不怕内存空间不足,其输入输出符合我们的设计需求,以及点位足够,并且本机还自带了两组模拟量输入,该款PLC其核心的处理能力强,且可以通过自带软件的仿真进行程序的仿真调试,完成仿系统仿真,方便后期的调试与运用,其PLC主要作为控制核心,该PLC具有输入输出以及自带的模拟量输入口,结合经济考虑本产品符合了我们的控制需求以及设计需求。

本实验用到 PLC 系统各模块的型号如下表 2-1 所示:

表2.1 PLC模块型号

| 名称 | 型号 |

| 电源 | PM 190W 120/230VAC |

| CPU | CPU 1214 AC DC RLY |

| DI/DO模块 | SM11223 |

| AI模块 | SM1234 |

其中主要的PLC模块介绍如下:

- 断路器

图2.2 断路器

断路器是指能够关合、承载和开断正常回路条件下的电流并能在规定的时间内关合、承载和开断异常回路条件下的电流的开关装置。断路器按其使用范围分为高压断路器与低压断路器,高低压界线划分比较模糊,一般将3kV以上的称为高压电器。

断路器可用来分配电能,不频繁地启动异步电动机,对电源线路及电动机等实行保护,当它们发生严重的过载或者短路及欠压等故障时能自动切断电路,其功能相当于熔断器式开关与过欠继热器等的组合。而且在分断故障电流后一般不需要变更零部件。已获得了广泛的应用。

电的产生、输送、使用中,配电是一个极其重要的环节。配电系统包括变压器和各种高低压电器设备,低压断路器则是一种使用量大面广的电器。

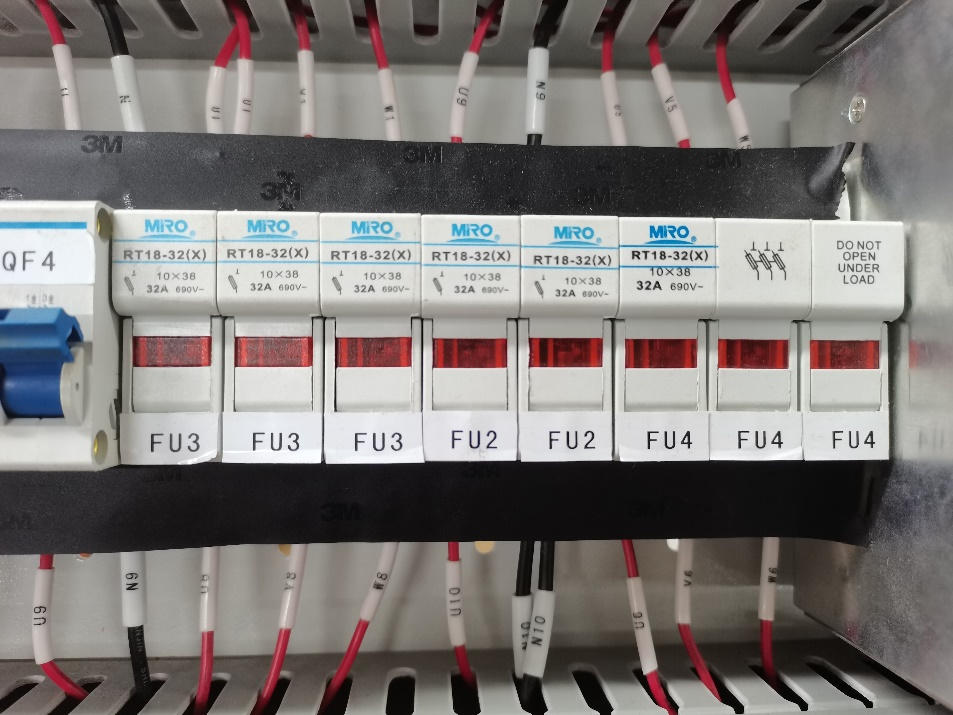

- 熔断器

图2.3 熔断器

熔断器(fuse)是指当电流超过规定值时,以本身产生的热量使熔体熔断,断开电路的一种电器。熔断器是根据电流超过规定值一段时间后,以其自身产生的热量使熔体熔化,从而使电路断开;运用这种原理制成的一种电流保护器。熔断器广泛应用于高低压配电系统和控制系统以及用电设备中,作为短路和过电流的保护器,是应用最普遍的保护器件之一。

(3)24V直流电源模块

图2.4 24V直流电源模块

DR-120-24直流电源模块的主要作用是给PLC输入输出模块供电。其有以下的特点及优势:交流输入范围可通过开关选择;保护作用,避免短路/过载/过电压/过温等问题;通过自然空气对流进行冷却。

- 接触器选型

接触器主要用于通断电气设备的电源,可以远距离控制动力设备,在接通但

断开设备电源时避免人身伤害。交流接触器的选用对动力设备和电力线路正常运

行非常重要。

选用原则如下:交流接触器的电压等级要和负载相同,选用的接触器类型要和负载相适应;负载的计算电流要符合接触器的容量等级,即计算电流小于等于接触器的额定工作电流。接触器的接通电流大于负载的启动电流,分断电流大于负载运行时分断需要电流,负载的计算电流要考虑实际工作环境和工况,对于启动时间长的负载,半小时峰值电流不能超过约定发热电流;按短时的动,热稳定校验,线路的三相短路电流不应超过接触器允许的动,热稳定电流,当使用接触器断开短路电流时,还应校验接触器的分断能力。

在控制系统中,所有设备是根据控制面板上的按钮情况或者根据传感器的反馈值进行动作的,因此需要 PLC 根据当前的工作情况,以及按钮的情况来控制所有设备的启停,该系统选用施耐德 LC1-D0901M5C 交流接触。

图2.5 LC1-D0901M5C交流接触

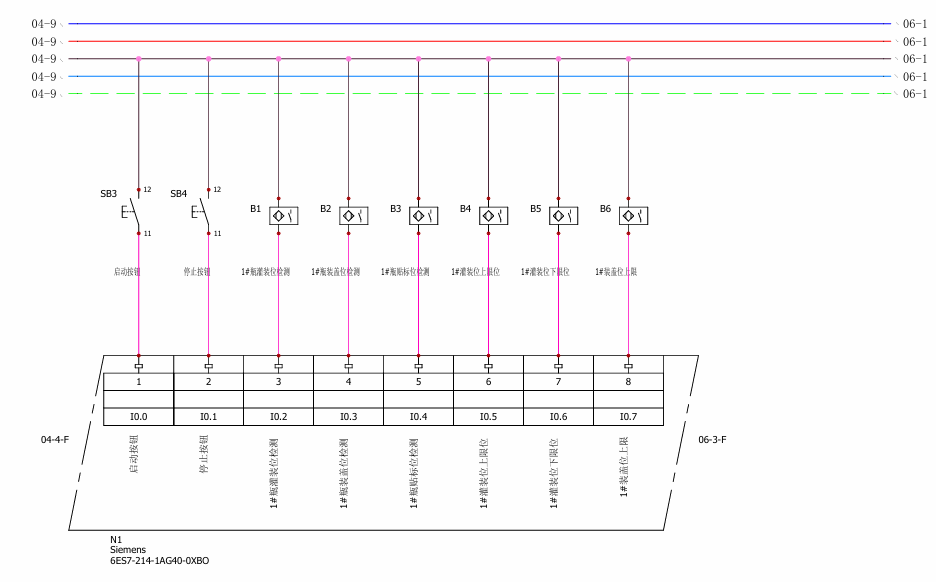

2.3硬件电路图

在控制系统中,所有设备是根据控制面板上的按钮情况或者根据传感器的反馈值进行动作的,因此需要 PLC 根据当前的工作情况,以及按钮的情况来控制所有设备的启停,该系统选用施耐德 LC1-D0901M5C 交流接触。

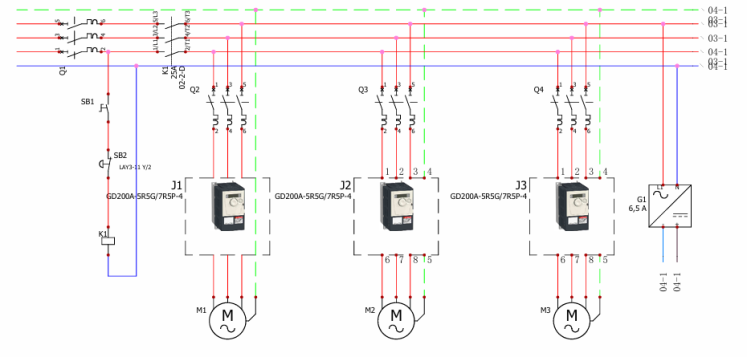

(1)主电路设计

图2.6 主电路

主电路电气原理图如上图所示,主回路的功能是为三相电机供电,并且饮料灌装系统只需要单方向的灌装运送饮料,所以只需要控制电机单方向转动即可。图中 L1、L2、L3 为三相电源的三个相线,N 为中线。Q1、Q2、Q3 ,Q4为低压断路器,Q1导通才能给变频器及电机供电。KM1为主电源接触器,接触器KM1闭合才会得电。

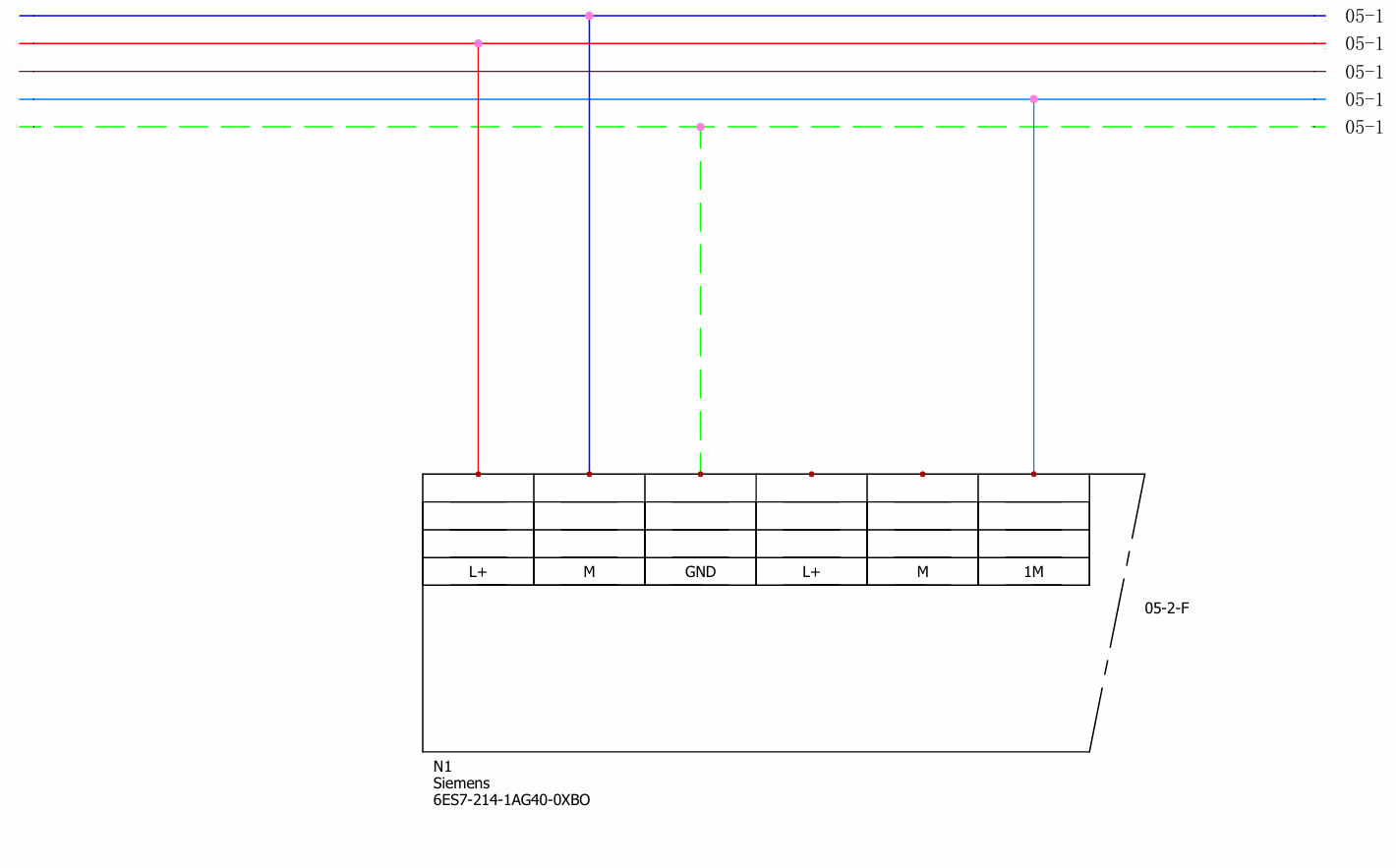

(2) 控制回路设计

图2.7 控制回路设计

上图所示为系统控制电路电气原理图,L1 为单相电,N 为中线,220V交流电直接为CPU的电源供电,直流24V开关电源供给数字输入、数字输出、模拟输入、模拟输出模块,以及触摸屏 TP1200。,

表2.2 PLC的I/O分配表

| 名称 | 数据类型 | 变量地址 |

| 启动按钮 | Bool | %I0.0 |

| 停止按钮 | Bool | %I0.1 |

| 1#瓶罐装位检测 | Bool | %I0.2 |

| 1#瓶装盖位检测 | Bool | %I0.3 |

| 1#瓶贴标位检测 | Bool | %I0.4 |

| 1#灌装上限位 | Bool | %I0.5 |

| 1#灌装下限位 | Bool | %I0.6 |

| 1#装盖上限位 | Bool | %I0.7 |

| 1#装该下限位 | Bool | %I1.0 |

| 1#贴标上限位 | Bool | %I1.1 |

| 1#贴标下限位 | Bool | %I1.2 |

| 2#瓶灌装位检测 | Bool | %I1.3 |

| 2#瓶装盖位检测 | Bool | %I1.4 |

| 2#瓶贴标位检测 | Bool | %I1.5 |

| 低速输出 | Bool | %Q0.0 |

| 中速输出 | Bool | %Q0.1 |

| 高速输出 | Bool | %Q0.2 |

| 1#灌装阀控制 | Bool | %Q0.3 |

| 2#灌装阀控制 | Bool | %Q0.4 |

| 1#瓶盖机下行 | Bool | %Q0.5 |

| 1#瓶盖机上行 | Bool | %Q0.6 |

| 1#贴标机下行 | Bool | %Q0.7 |

| 默认 | Bool | %Q1.0 |

| 2#灌装位上限位 | Bool | %I8.0 |

| 2#灌装位下限位 | Bool | %I8.1 |

| 2#瓶盖位上限 | Bool | %I8.2 |

| 2#瓶盖位下限位 | Bool | %I8.3 |

| 2#贴标机下限位 | Bool | %I8.4 |

| 2#贴标机上限位 | Bool | %I8.5 |

| 1#灌装启停 | Bool | %I8.6 |

| 2#灌装启停 | Bool | %I8.7 |

| 1#2#同时灌装 | Bool | %I9.0 |

| 初始复位 | Bool | %I9.1 |

| 低速 | Bool | %I9.2 |

| 中速 | Bool | %I9.3 |

| 高速 | Bool | %I9.4 |

| 传送带变频器故障 | Bool | %I9.5 |

| 装盖机变频器故障 | Bool | %I9.6 |

| 贴标机变频器故障 | Bool | %I9.7 |

| 1#贴标机上行 | Bool | %Q8.0 |

| 2#瓶盖机下行 | Bool | %Q8.1 |

| 2#瓶盖机上行 | Bool | %Q8.2 |

| 2#贴标机下行 | Bool | %Q8.3 |

| 2#贴标机上行 | Bool | %Q8.4 |

| 故障输出 | Bool | %Q8.5 |

| 1#灌装液位 | Int | %IW128 |

| 1#灌装压力 | Int | %IW130 |

| 2#灌装液位 | Int | %IW132 |

| 2#灌装压力 | Int | %IW134 |

本系统在PLC输入侧连接6个按键;PLC输出侧连接11个中间继电器,用于变频器的控制;

图2.8 PLC的接线图

2.4 本章小结

本章主要阐述了根据现有的控制设计以及硬件的型号选择,完成系统的硬件电路设计,最终制作出符合要求的硬件电路并且根据设计的硬件电路进行IO的分配,并绘制了本设计的电气原理图,为后续的程序设计以及仿真模拟打下了坚实的基础。为最终完成设计奠定了基础。最终得出符合自动灌装控制系统的硬件电路以及外围控制电路。

3 控制系统软件设计

3.1 软件总体设计思路

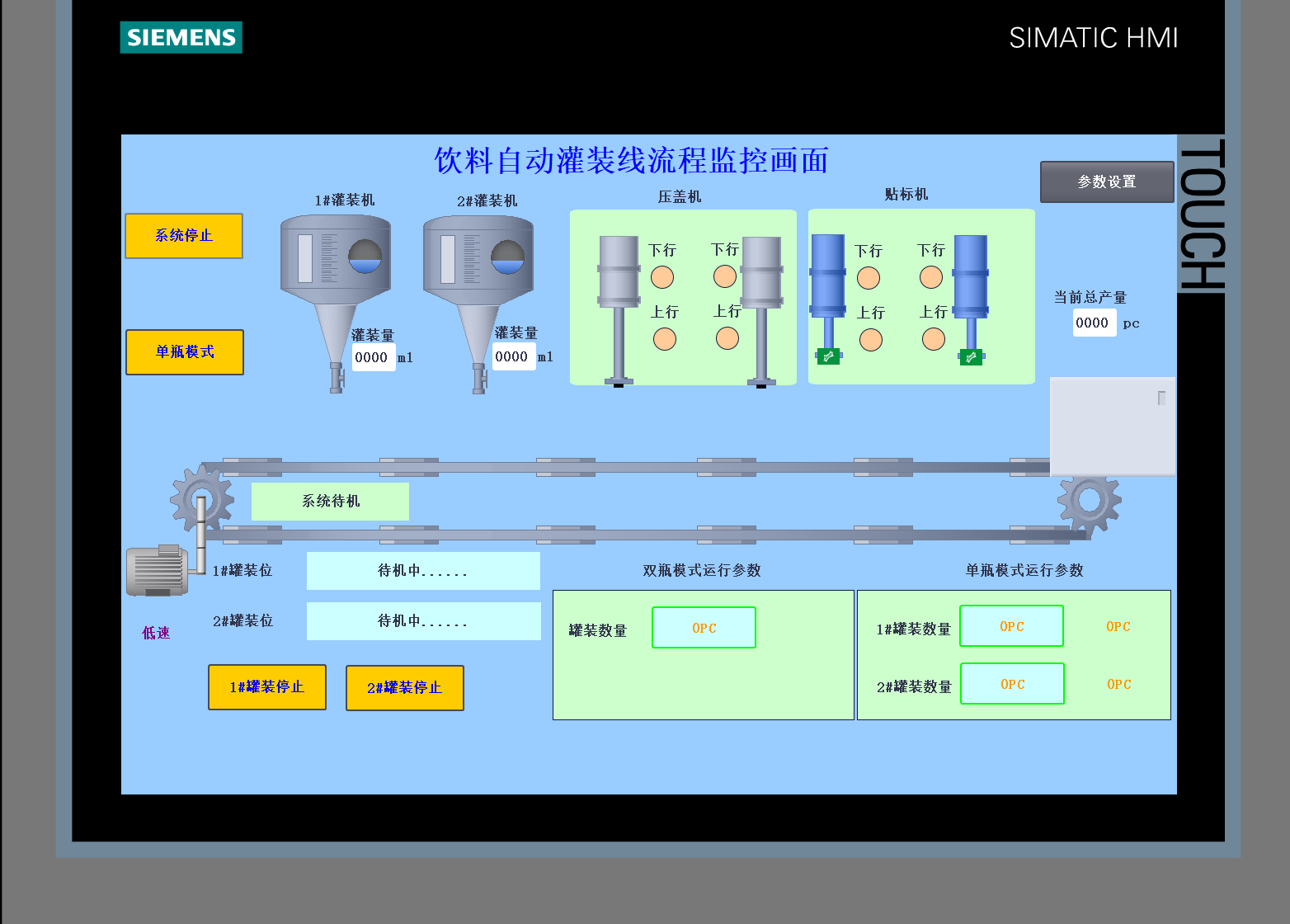

根据系统预期功能的要求,并结合实验平台现状,本组制定总体设计思路如下。由于实验平台并未提供实际饮料产线及其所选用的诸传感器以及灌装阀、压盖机等动作机构的硬件,故决定通过HMI画面模拟整个生产流程,并将对于模拟画面的控制看作对于实际饮料产线的控制,在产线模拟画面的基础上完成控制系统设计。同时,利用实验平台既有的变频器和三相异步电机模拟传送带驱动电机。

3.2 软件程序概述

两台灌装机可共用同一生产线。在启动程序后,用户可选择「单瓶模式」或「双瓶模式」;「单瓶模式」每次生产一瓶饮料;「双瓶模式」可单次生产两瓶饮料,用户只需选择模式并输入设定的生产目标(及瓶数),系统就可以实现持续自动生产,直到完成生产目标。

「单瓶模式」的详细流程如下:产线首端首先生成一空瓶,之后传送带将其移动到灌装工站,当空瓶到位后,灌装工站传感器被触发,传送带停止,灌装阀依照空瓶规格开始灌装;灌装结束后,传送带动作,满瓶被继续运送到压盖工站;当满瓶到位后,压盖工站传感器被触发,传送带停止,压盖机动作;此后的贴标工站同理。当贴标结束后,该瓶饮料制造完成,成品计数器对瓶数进行累加、记录;饮料成品继续被运往下一车间,循环执行直达完成设定产量。

「双瓶模式」的详细流程为:用户首先通过HMI设置模式双瓶、目标瓶数,然后按下启动按钮。此后系统将按时序启停1#2#灌装机重复单瓶模式流程直到完成生产目标。

无论在何种模式之下,成品计数器均能准确无误统计总计瓶数,用户可在HMI中查看数量,并对统计量进行清空操作。

3.3编程语言的介绍

梯形图(LAD)、功能块图(FBD)和SCL,是基本的编程语言。LAD 和 FBD是面向图形的语言。我们通过并联或者串联结构连接各个触点来构建控制方案在LAD中,而在FBD中则是通过OR和AND方框互相连接到一起。SCL作为一种高级语言,程序逻辑结构清晰,语法简单,语句块的形式使程序结构更加紧凑,特别在循环、跳转、分支方面尤其明显。 梯形图作为编程语言被使用的最多,他被称为PLC的第一编程语言。工厂的电气人员能迅速掌握这种简单易懂,直观的语言,因为其与电气控制中的电路图十分相似,所以自开关量逻辑控制中特别适用。所以梯形图常常又被叫做电路或者程序,梯形图的设计则叫做编程。

在PLC梯形图中的一些编程元件沿用了继电器这一名称,比如输出继电器、输入继电器、内部辅助继电器等,但他们只是一些存储单元,而不是真实的物理继电器,他们与PLC存储器中的印象寄存器的存储单元对应。如果存储单元的状态为“1”,就便是其对应的软继电器“通电”,其常闭触点断开,常开触电接通,这种状态就叫做“1”或“NO”状态。当该存储单元的状态为“0”时,则状态与上述的相反,叫做该软继电器为“0”或者“OFF”状态。我们在使用的时候常常将这些“软继电器”叫做编程元件,该程序采用的时梯形图和SCL混合编程的方式。。

3.4 PLC程序设计

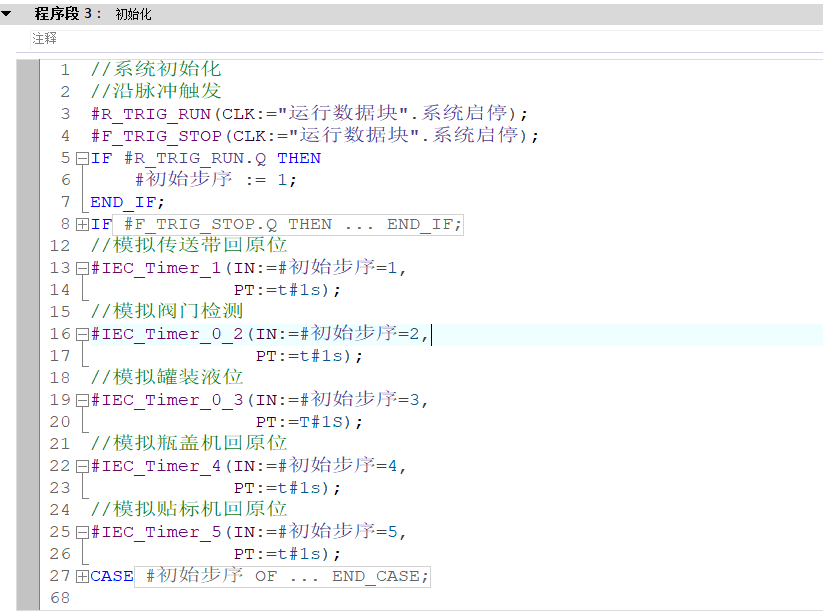

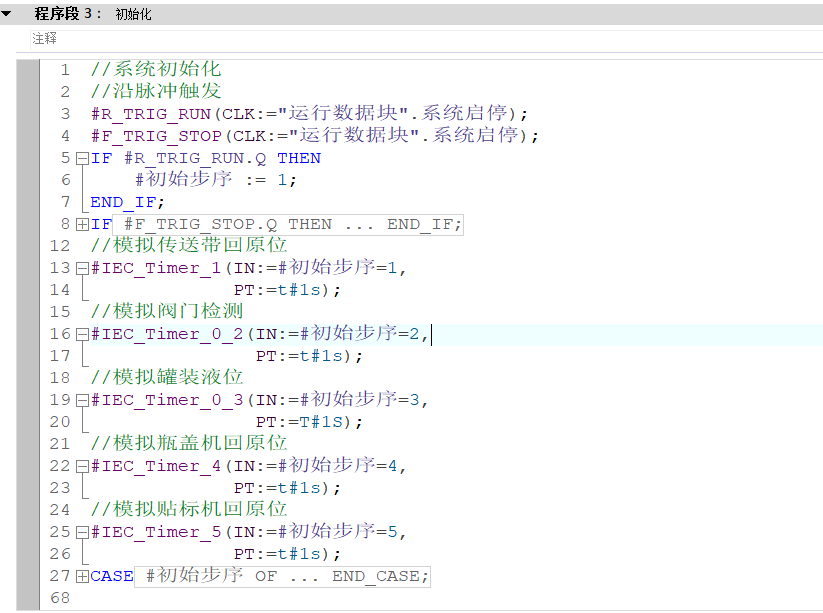

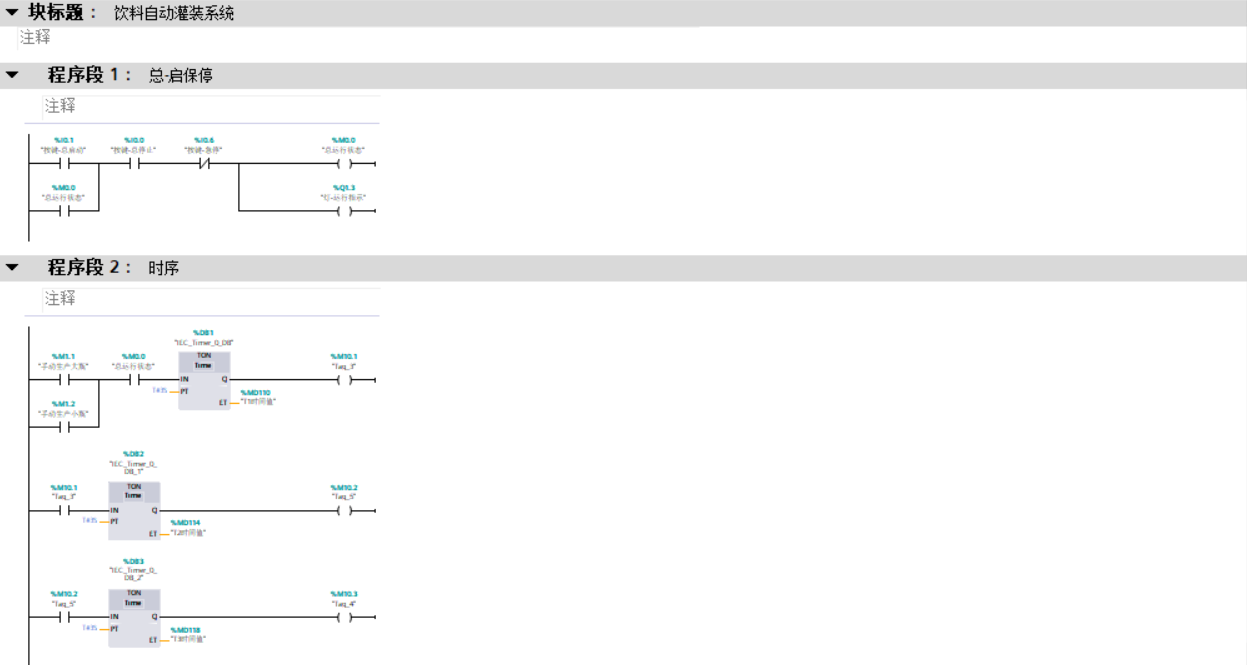

3.4.1. 系统初始化

此段程序实现的功能是,在系统启动时,先进行系统各元器件进行自检,然后进行各个工位回原位,初始化结束后,置位系统运行标志位。

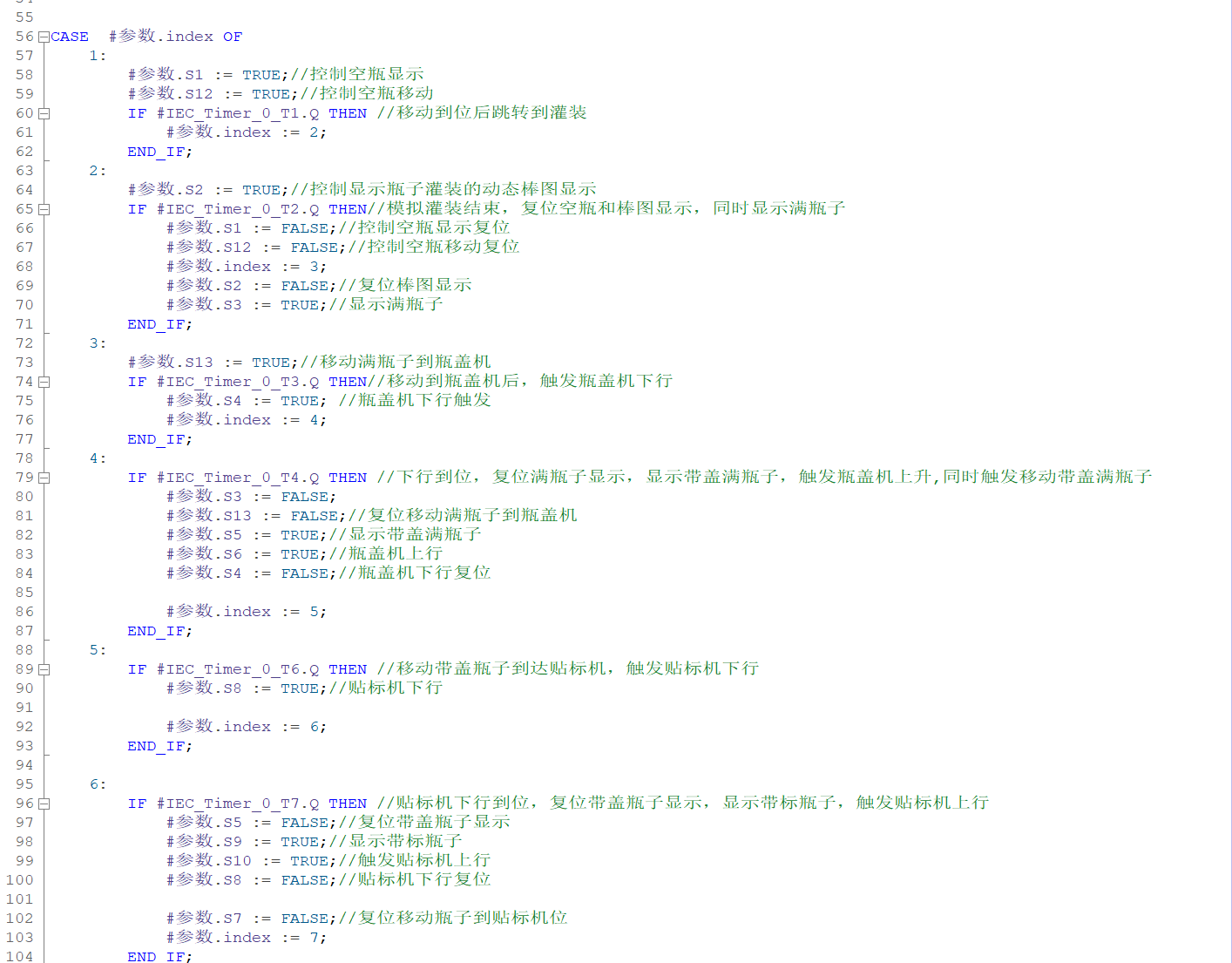

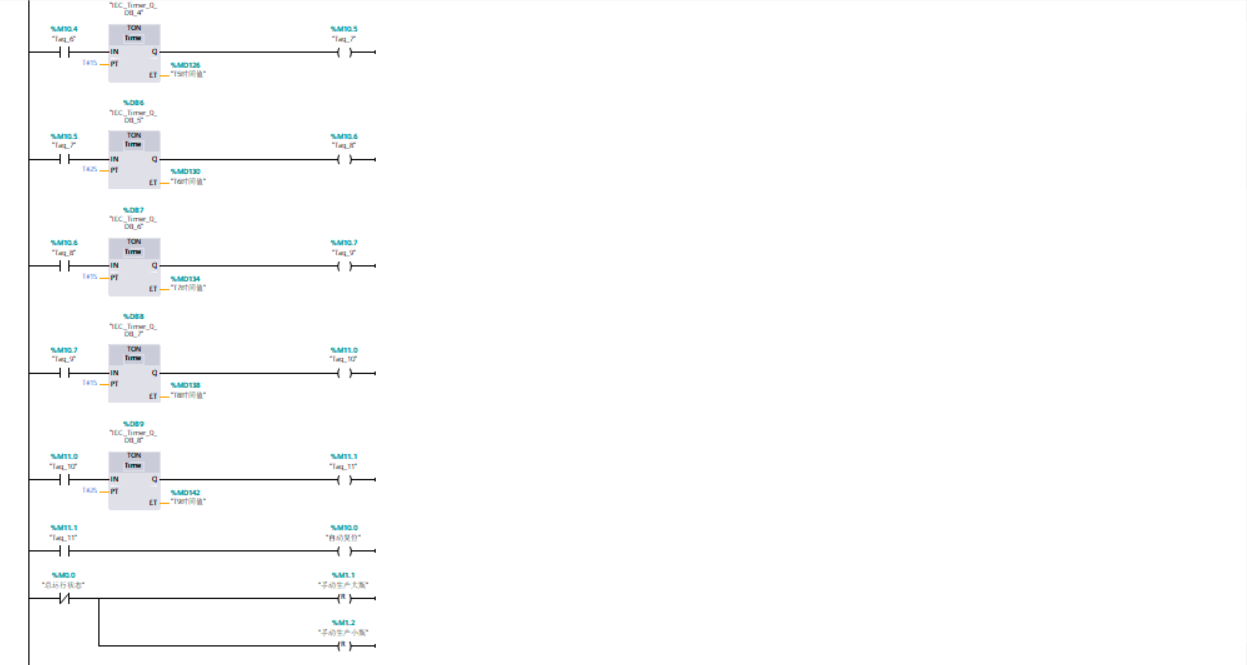

3.4.2. 时序程序段

时序程序段是全程序的核心。HMI模拟动画的实现以部件的移动和可视性为基础,而部件何时移动、何时设置为可视均以时序为基础。

如上图3.2所示,T1~T9是通电延时(TON)定时器;S1-S12对应这9个定时器的定时器位(当通电延时时间达到设定时间,定时器位被置位;当定时器能流被切除时,定时器位被复位)。依照这个时序,可以在HMI上实现生产流程动画。饮料生产进程,由于HMI中单个组件只能平移一次,而实现生产进程的模拟需要「空瓶—移动—灌装—移动—压盖—移动—贴标—移动」的进程,无法用同一个瓶子部件实现,因此应设置多个瓶子部件,当第一个空瓶部件移动一次并在灌装工站灌装完成后,就让此空瓶部件「消失」,再令第二个另外的满瓶部件在原地「出现」,并移动至压盖工站;当该满瓶部件在压盖工站压盖完成之后,再令此满瓶部件消失,令第三个「压盖完成的满瓶」部件在原地出现,以此类推,以实现饮料生产进程的HMI模拟动画。上述「消失」「出现」是通过设置各部件的可见性来实现的.

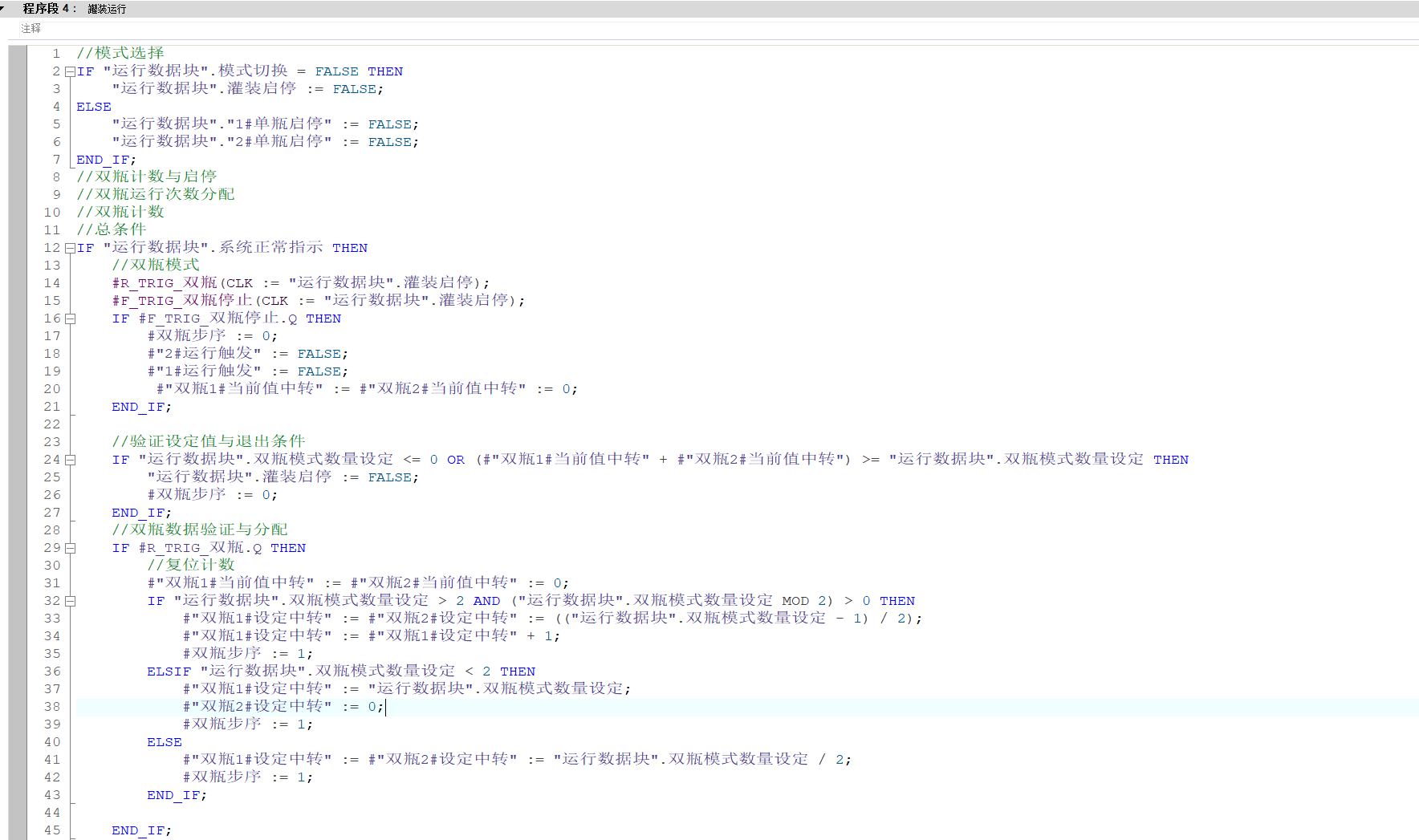

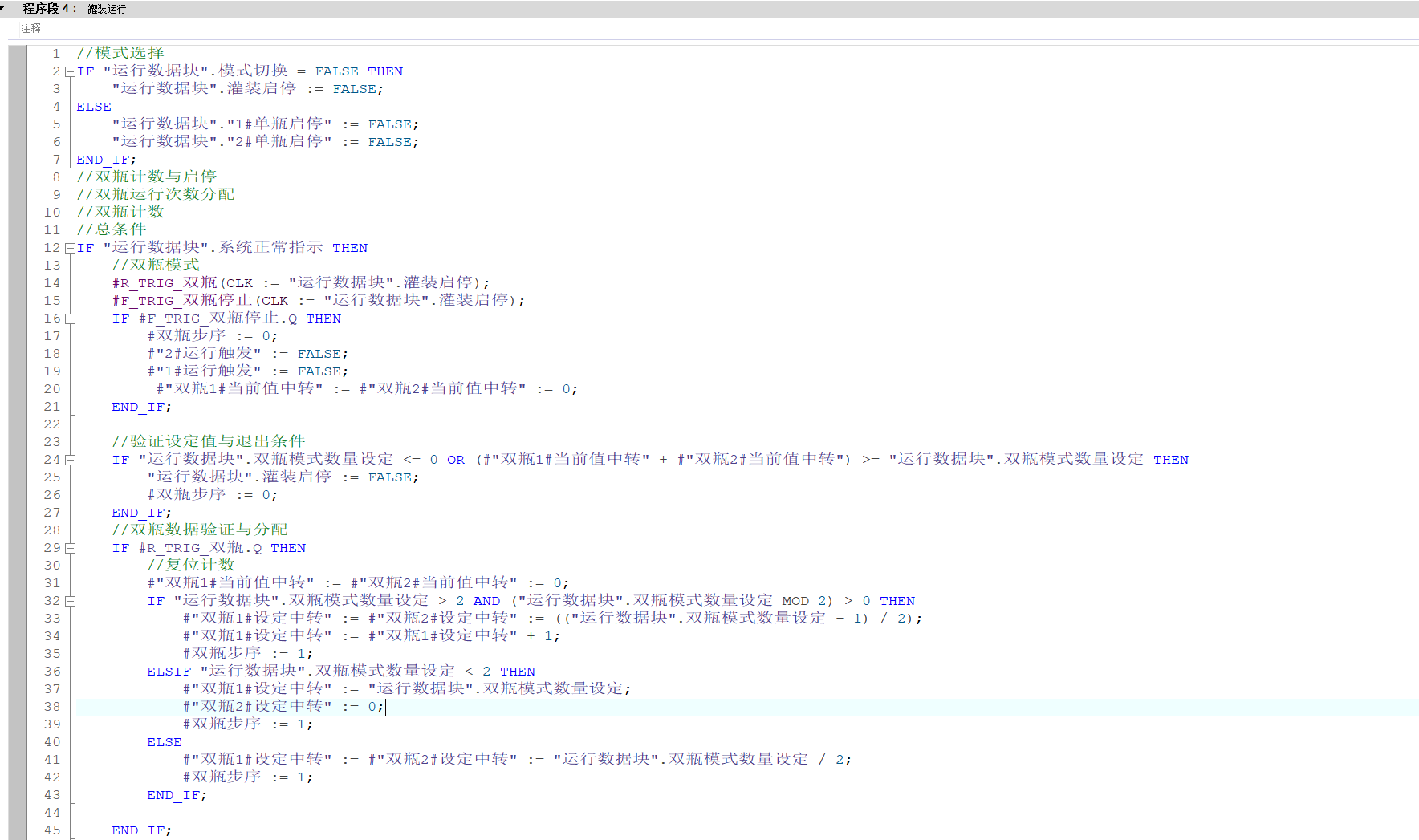

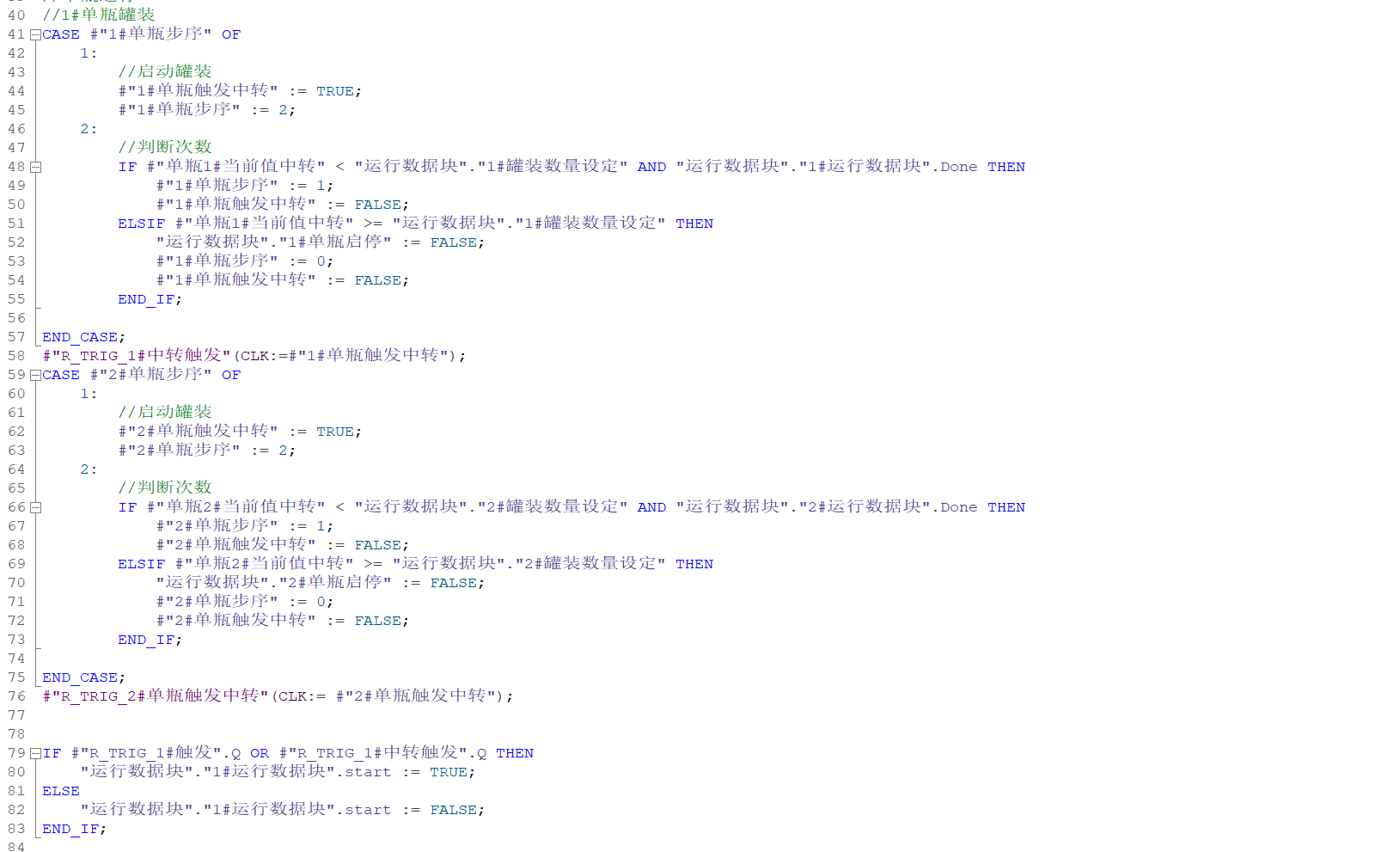

3.4.3. 灌装运行

双瓶模式下,强制复位1#2#的单瓶运行,在系统运行标志位为1时,按下双瓶罐装启动时,会先触发一个沿脉冲进行计数变量的初始化,然后进行1#2#灌装机的灌装次数分配,然后触发灌装机运行。

单瓶模式时,1#和2#不能同时运行,在系统运行标志位为1时,按下1#或2#启动时,会先触发一个沿脉冲进行计数变量的初始化,然后进行1#2#灌装机的灌装次数分配,然后触发灌装机运行。

3.4.5. 计数程序段

计数程序段的作用是对成品进行计数,包括总量、1#工位瓶数、2#工位瓶数3个项目。当单次灌装流程结束时会触发一个DONE,利用该标志位触发计数。

总量、1#工位瓶数、2#工位瓶数3个计数项目均会显示在HMI的「生产流程」页面和「统计」页面中。其中,在「统计」页面中可对3个寄存器进行清零;

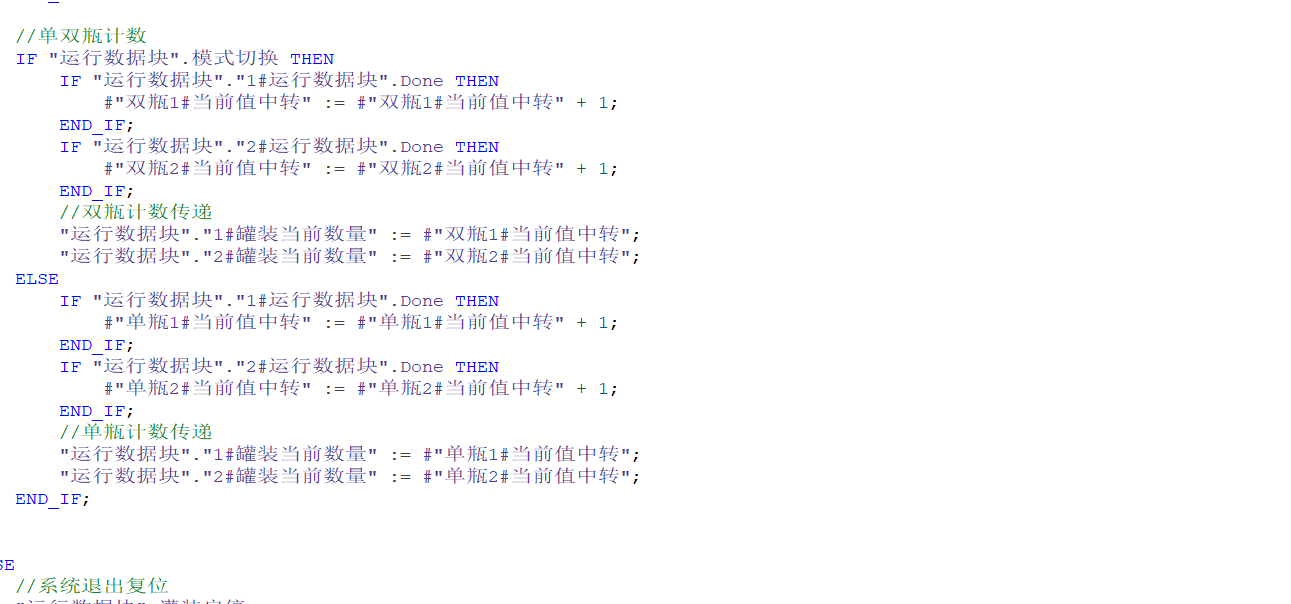

3.4.6. 双瓶循环

双瓶循环,当运行被触发后,1步序进行计数的判断对比,对比后触发1#灌装工位运行,并进行步序位移到2,2步序在1#2#间隔运行定时器到计时到达时,进行计数的判断对比,对比后触发2#灌装工位运行,当2#工位单次流程结束时,通过DONE标志位来触发循环。

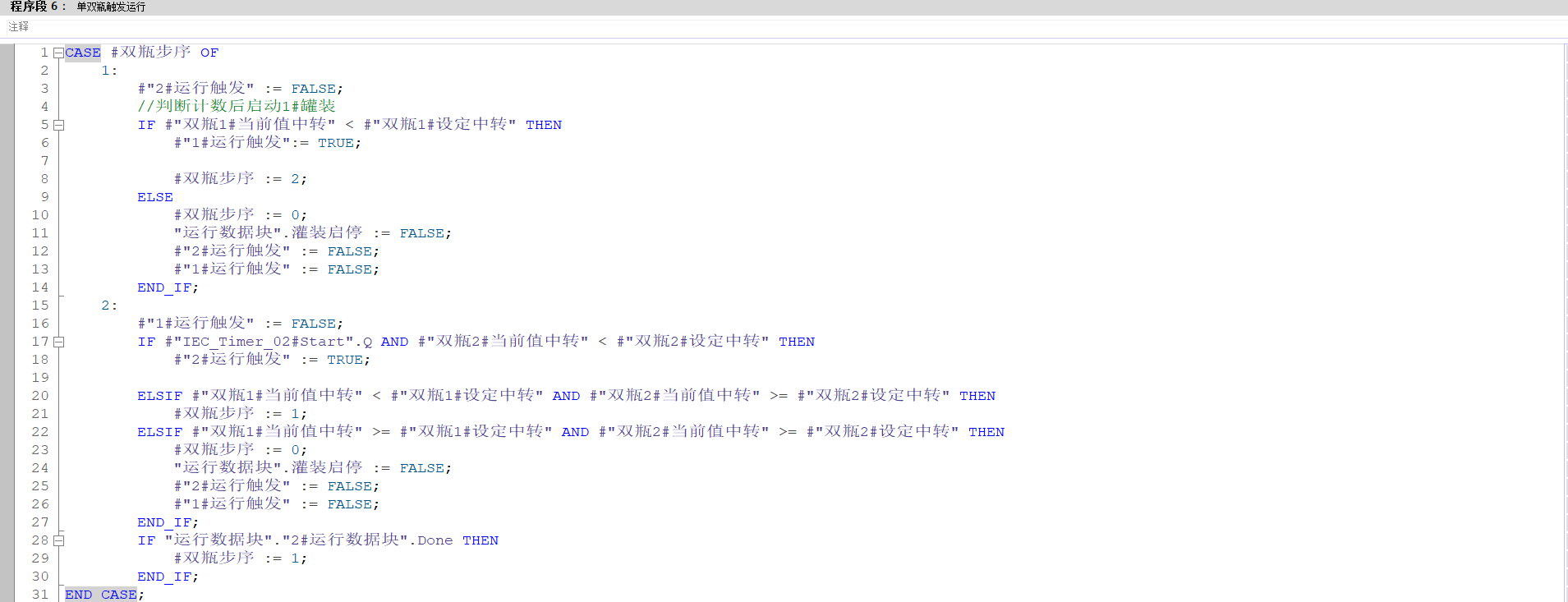

3.4.7. 单瓶循环

单瓶循环,当运行被触发后,1步序进行灌装工位的触发,并进行步序位移到2,2步序在DONE标志位被触发时进行计数判断,是否循环或退出当前流程。

3.5本章小结

本章主要阐述了根据第二章的控制要求并且结合电路设计以及IO设计完成第三章的程序设计。首先介绍了可编程控制器的编程语言,着重介绍了梯形图,然后设计了梯形图和SCL语言混编程序并介绍了各程序段的功能。

4 模拟仿真设计

4.1 实验设计

本实验设计分为两种灌装模式,单瓶模式和双模式。在单瓶模式下,首先决定装瓶数量,然后单瓶在传送带上运行,运行到灌装工站,灌装完毕后运行到压盖工站,接着就是贴标工站,最后到质检封装车厢,计数显示加一,单瓶流程结束。在双瓶模式下,首先在参数设置界面规定生产数量,然后像两个灌装工位像单瓶模式一样一瓶一瓶生产并计数。

4.2实验结果

(1)初始界面

图4.1 初始界面

开始仿真时,进入初始界面。初始界面内点击“进入系统”按钮,进入监控画面

(2)系统运行监控画面

图4.2 单瓶模式

点击“系统运行”进入生产流程进行自检,系统进行自检完成后,下方状态栏会显示系统运行,背景色会变成绿色,然后可以进行模式选择,模式选择确认后,设置目标数量,然后启动对应模的启动按钮,画面会从空瓶开始根据各个流程的运行顺序从左到右仿真运行。

4.3本章小结

核心还是对第四章的程序进行仿真实验,并且验证程序以及设计的可行性,根据程序设计,完成了实验,最终在实验过程中进行详细的记录,最终调试完成,验证了程序的可行性。

5 结论

大学学习与中学学习截然不同的特点是依赖性的减少,代之以主动自觉地学习。因此,培养和提高自学能力,是大学生必须具备的本领。大学的学习不能像中学那样完全依赖教师的计划和安排,学生不能只单纯地接受课堂的教学内容,必须充分发挥主观能动性,发挥自己在学习中的潜力。这种充分体现自主性的学习方式,将贯穿于大学学习的全过程。通过本次毕业设计,我受益匪浅,我更加熟练掌握了西门子系列 PLC 的编程方法以及 HMI触摸屏的使用,对于PLC的原理有了更深体会。作为大学四年最后一次检测,对于这次毕业设计我很慎重,无论是从选题、研究、分析,在这学期的学习中我一直努力的学习并进行自己课题的研究,最后在学期末设计了PLC饮料灌装系统。通过学习使用PLC S7-1500,灵活的运用了它的特性.通过这学期的学习,我大量的查阅了相关资料和相应的文献,在硬件实现和软件的设计上,按照学校对课题的相关要求严格的学习并去完成整体论文研究的设计。在学习中也遇到了一些自己解决不了的问题,通过向我的指导老师请教也向班级一些对PLC研究比较深入的同学咨询,通过老师的同学的竭力帮助,我克服了自己在知识方面的欠缺,虽然本论文中也会有一些细节做的不够完美,只能尽力的去理解论文中一些原理的相关内容,但总体上我还是能克服大体的缺陷,用自己的全力去做好毕业论文的设计研究。

在硬件设计方面,针对可编程控制器介绍其基本结构和特点、同时对I/O进行了分配,进而选择可编程控制器的型号。在PLC这个方面了解其结构、工作原理及特点并且选择其型号。同时选择了各种模块,对饮料灌装系统进行设计。

在软件方面,我进行了PLC梯形图的设计工作,在确保符合要求的情况下进行了优化,在本文从开始的查阅资料到后面的方案定型。完成了饮料灌装系统预初设计的全部功能,能够对大瓶或者小瓶进行单瓶或者连续工作,进行灌装、加盖和贴标签,同时对大瓶和小瓶进行分别计数。还可以对传送带设置了速度功能,提高工作效率

“千里之行,始于足下”,这一次充实的毕设设计,我认为对我走向社会起到了一个桥梁的作用,过渡的作用,人生的一段重要的经历,也一个重要步骤,对将来走上工作岗位也有着很大帮助。让我确定了自己的未来方向。以前缺乏实践,无法认识社会企业的需求,因此,对自己的未来也十分迷茫,但通过这次毕设我体会到了我们这一行的艰辛和干这一行所需要必备怎样的能力,只有我确定了自己未来的方向、定下目标才能给自己定位,并努力提升自己来让自己适任职位。离我们步入社会也没多久时间了,不管面临的继续深造,还就业的压力,我想我们都应该充分利用好这一段时间,充实、完善自我。

致 谢

经过几个月的努力,本论文在毕设老师的指导下完成,从开始论文选题到系统的实现,再到论文文章的实现,每走一步都是对自我的考验,从一无所知到一步步地探索再到完成论文,老师对我的论文指导是严谨认真负责的态度,提供科学合理的建议,让我在迷茫中看到希望。掌握了基本研究方向,在真正实践的过程中,发现并没有那么简单,在写作中遇到了很多的困难和障碍,思绪万千,也发现自身的不足之处并未之改正。同时,我也要感谢在完成论文的过程中,同学们给予的学习方法,资料等。

很庆幸,在校期间遇到的良师益友,无论在学习上,工作上还是生活上,都给予了我无私的帮助,陪我一起品尝求学的艰辛欢乐,受益匪浅。另外,还要感谢我的家人在我的学习方面对我不懈支持,给我提供很大的帮助。让我学会了勇敢,不管结局是好是坏,依然义无反顾地去做,并且不管发生什么都坚持到底。一个人很少能赢,但也总会有赢的时候。

最后,由于我的学术水平有限,所写论文难免有不足之处,恳请各位老师和同学提出批评和指正。

参考文献

- Twum N D ,Sarfo J A ,Bright K , et al. Automated Liquid Filling System for Small Medium-Sized Enterprises in Ghana [J]. Advanced Engineering Forum, 2023, 6937 101-110.

- Parker K . CHOOSING THE RIGHT FILLING SYSTEM [J]. Adhesives & Sealants Industry, 2023, 30 (9): 17-18.

- 李飞,让自动灌装设备适应饮料业的发展趋势[J].现代制造,2023,(08): 56-58.

- 许智辉,张晓飞,孙仕龙.含气饮料啤酒灌装液位与压力的前馈控制应用[J].酒·饮料技术装备, 2023,(01): 60-63.

- 陈奕建,黄河琉,黄源瑞等.全自动智能罐装系统的设计[J].电子制作,2022,30(17):37-40.

- 杨玉兰.饮料食品灌装封盖机封盖压力动态控制方法[J].食品工业,2021, 42 (07):180-184.

- 佟臻,高彦祥.液体饮料无菌灌装技术发展趋势[J].食品工业科技, 2022, 43 (05): 464-472.

- 徐显睿,杨洪来,李翠凤等.乳饮料线热灌装生产杀菌型浓缩酸奶关键加工技术[J].食品工业, 2021,42(06):155-159.

- 陈金定,杨舒乔,高彦祥.液体饮料PET无菌灌装工艺与装备研发进展[J].食品与机械, 2021, 37 (05): 215-220.

- Wang, Q, McIntosh, R.A new-generation automated warehousing capability. International Journal of Computer Integrated Manufacturing[J].2010(26) :565-573.

- Heragu,SundereshS,Graves,RobertJ.Betterinventorymanagementthroughtechnology. Beverage Industry [J].2011(102):60-62.

- Well.MultiplemodulatorProgrammableLogicControllers(PLCS).USPatent,5038117.2006.

- BrianMiller.PLCtechniquediscussionandfuturedevelopment.IEEETransaction on instrumentation and Measurement,2001,40(2).

- Michel Gilles.ProgrammableLogicControllersArchitectureandApplication Wiley.2004.

- 牛丽,丁海波.基于PLC的整流器沥青灌装机械手及控制设计[J]. 计算技术与自动化, 2021, 40(3):5.

- 何卫东,韩炜,白展旭,等.基于软PLC的电子凸轮真空叶片灌肠机控制系统及方法:CN109669417A[P]. 2019.

附录

系统运行视频:基于PLC的饮料灌装控制系统_哔哩哔哩_bilibili![]() https://www.bilibili.com/video/BV1EbxDzdEth/?spm_id_from=333.1387.homepage.video_card.click&vd_source=b63a01f2eb1faf975e68b3253c1ef226

https://www.bilibili.com/video/BV1EbxDzdEth/?spm_id_from=333.1387.homepage.video_card.click&vd_source=b63a01f2eb1faf975e68b3253c1ef226