《内部阵列电极提高基于电阻层析成像的软触觉传感器的空间分辨率》ICRA2019论文解读

目录

一、研究背景:机器人为何需要 “全身触觉”?

1. 机器人触觉的核心需求

2. 现有技术的两大难题

3. 电阻抗断层成像(ERT)的 “潜力与缺陷”

4. 前人探索的局限

二、核心创新:内部阵列电极 + 优化电流注入

1. 创新 1:内部阵列电极

2. 创新 2:数学推导的 “最优电流注入模式”

三、传感器原型:用导电织物做 “柔性皮肤”

1. 分层结构

2. 硬件电路

四、实验验证:数据证明 “真的好用”

1. 实验 1:模拟对比 —— 边界电极 vs 内部阵列电极

2. 实验 2:定位误差测试

3. 实验 3:单 / 多触碰识别

五、结论与展望

1. 核心结论

2. 未来改进方向

一、研究背景:机器人为何需要 “全身触觉”?

1. 机器人触觉的核心需求

在家庭、医院等杂乱的日常环境中,自主机器人需要像人类一样拥有 “触觉感知”:既要识别与人类、其他机器人或物品的有意 / 无意接触,又要覆盖全身所有暴露表面(而非仅手部),比如机器人手臂需要感知碰撞、抓取时的压力等。

2. 现有技术的两大难题

- 覆盖与柔性的矛盾:指尖触觉传感器追求高分辨率,但全身触觉需要大面积覆盖 + 柔性可拉伸(适配机器人曲面身体),传统刚性传感器无法满足。

- 布线复杂问题:全身触觉需要大量传感单元,若每个单元都单独布线,不仅制造难度高,还会破坏传感器的柔性和耐用性。

3. 电阻抗断层成像(ERT)的 “潜力与缺陷”

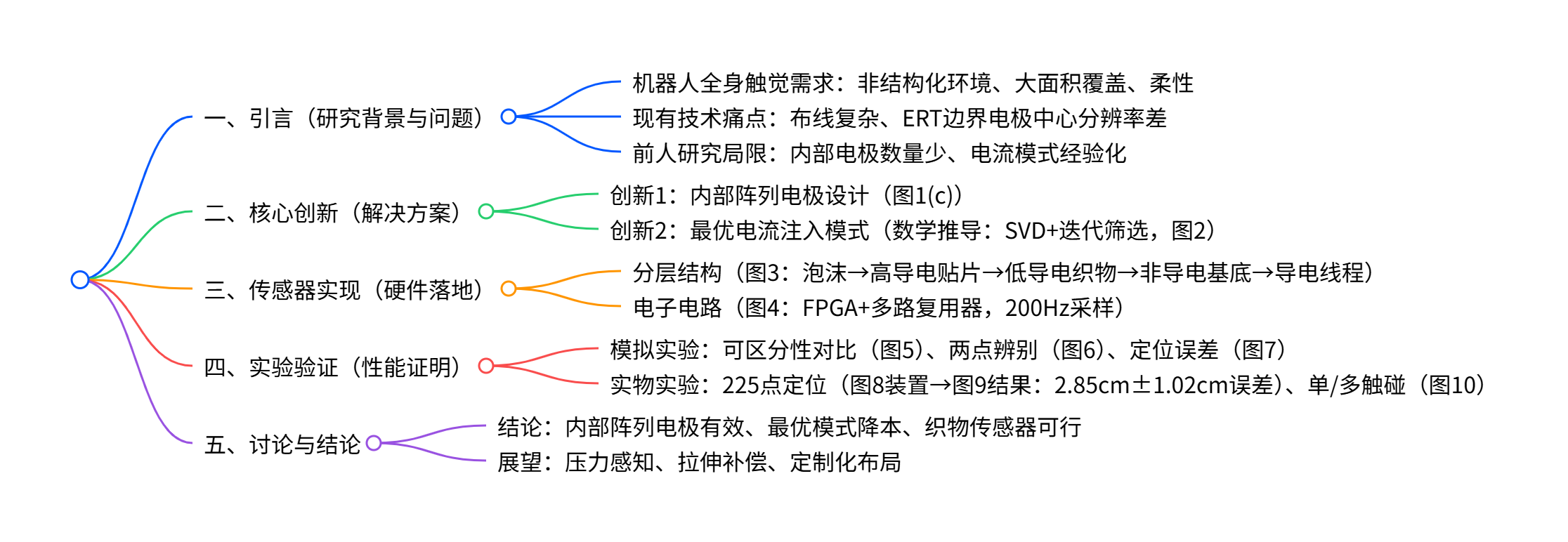

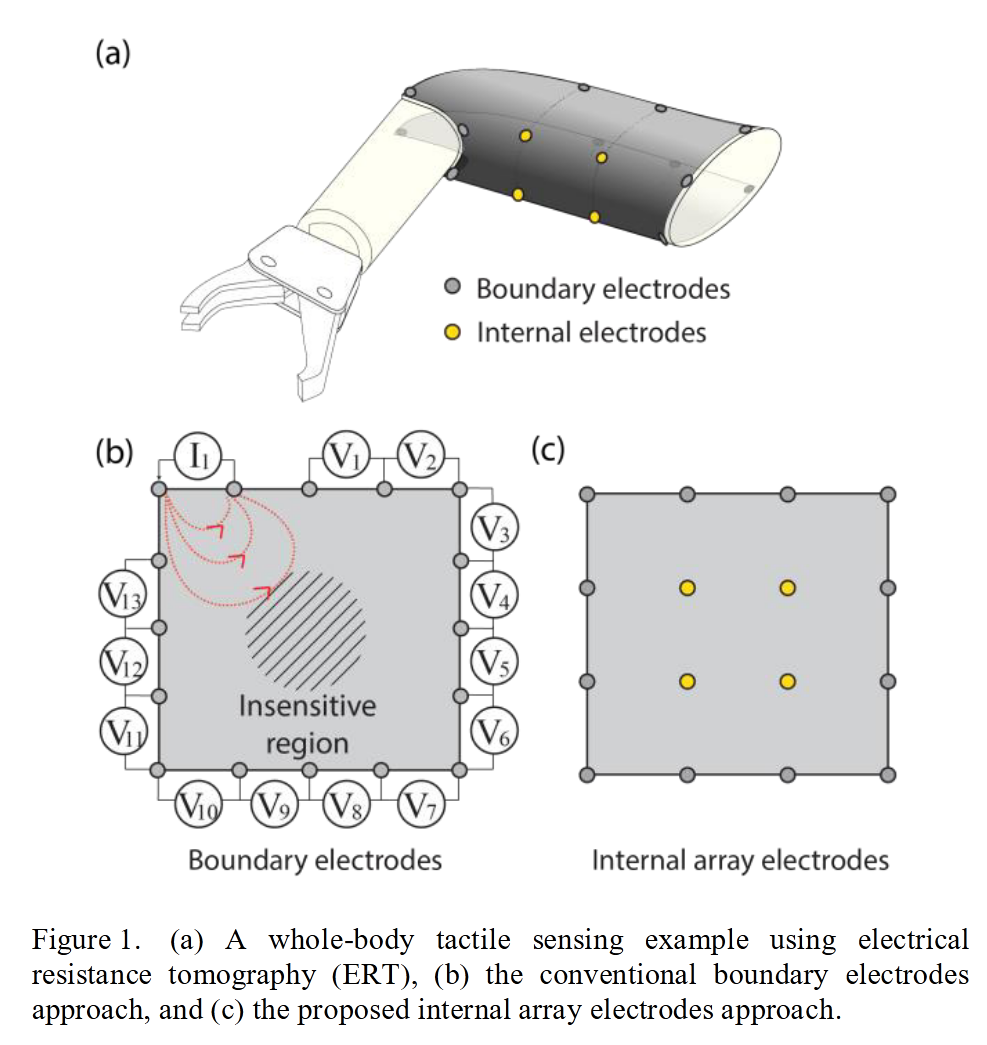

为解决布线问题,研究者提出 ERT 技术:仅在传感区域边界布置电极,通过注入电流、测量电压,反推内部导电率分布,从而感知接触位置(类似 “通过电流分布猜触碰点”)。但它有个致命缺点:中心区域空间分辨率极差(图 1 (b))—— 因为电流主要在边界电极间流动,中心区域电流密度低,难以精准识别触碰位置,这对全身触觉来说是 “盲区”。

4. 前人探索的局限

之前有研究(Tawil 等)尝试在中心加 1-3 个内部电极,虽有改善,但电极数量少、电流注入模式依赖经验,无法推广到全身大面积传感。

二、核心创新:内部阵列电极 + 优化电流注入

本文的两大突破,从 “电极设计” 和 “信号控制” 两方面解决 ERT 的痛点:

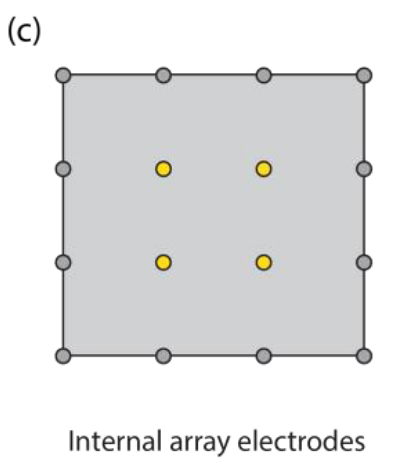

1. 创新 1:内部阵列电极

不再只在边界放电极,而是在传感区域内均匀布置网格状内部电极(比如本文用 16 个电极,含边界 + 内部,呈 4×4 网格)。

原理:内部电极能让电流在中心区域形成更密集的分布,就像 “在盲区加了‘信号站’”,大幅提升中心区域的电流密度,从而改善分辨率。

2. 创新 2:数学推导的 “最优电流注入模式”

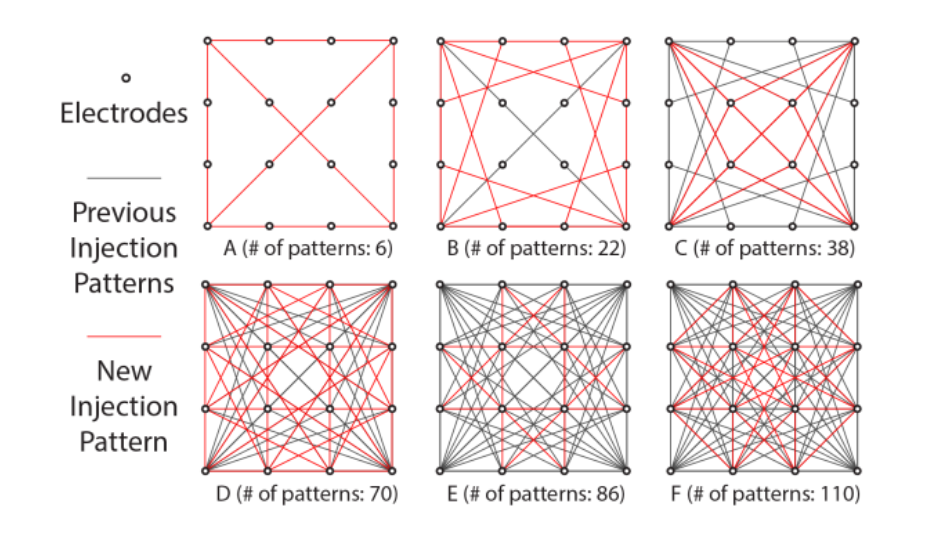

传统 ERT 用 “所有电极对轮流注入电流”(比如 16 个电极有 120 种电极对组合),但很多组合产生的电压信号没用,还浪费硬件资源。本文通过数学推导,找到 “最优电极对”:

- 基于 ERT 的数学模型(麦克斯韦方程、有限元分析),把电流注入转化为 “矩阵运算”,通过奇异值分解(SVD) ,筛选出能产生最大电压变化的电极对(电压变化越大,越容易识别触碰)。

- 迭代筛选:先选信号最强的电极对,再扣除它的影响,选下一个,直到选出少量 “最优组合”(比如 6 组,图 2 底部)。好处:减少电流注入次数,降低硬件成本,还能保证传感精度。

三、传感器原型:用导电织物做 “柔性皮肤”

为验证创新方案,作者造了一个可实际使用的柔性触觉传感器,细节如下:

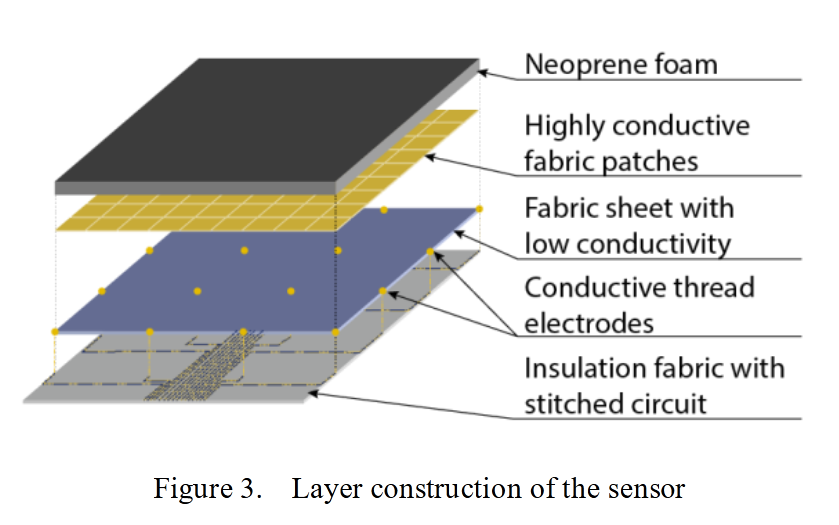

1. 分层结构

传感器像 “三明治”,共 5 层,总厚度仅 6mm,柔软且轻微可拉伸:

| 层数 | 材料与功能 | |

|---|---|---|

| 顶层 | 氯丁橡胶泡沫 | 分散触碰压力,让接触更均匀 |

| 第二层 | 高导电织物贴片 | 9×9 网格,触碰时会挤压下层,改变局部导电率 |

| 第三层 | 低导电织物 | 基础导电层,导电率低,触碰时(高导电贴片挤压)会让局部导电率升高 |

| 第四层 | 非导电织物 | 基底,上面缝导电线程电路 |

| 底层 | 导电线程电极 | 16 个电极(4×4 网格),连接电路,注入电流、测量电压 |

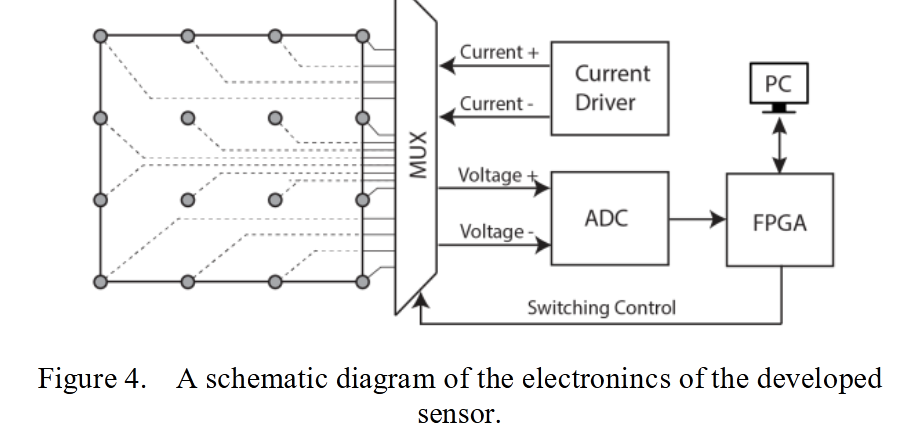

2. 硬件电路

用 FPGA 芯片(“智能控制器”)预存最优电流注入模式,通过模拟多路复用器(“开关”)快速切换电极对,实现 200Hz 的采样频率(每秒能测 200 次,足够捕捉快速触碰)。原理:触碰时,泡沫被压,高导电贴片贴紧低导电织物,局部导电率升高;电极注入电流后,电压变化被 ADC(模数转换器)捕捉,再通过 ERT 算法反推触碰位置。

四、实验验证:数据证明 “真的好用”

作者做了 3 类实验,从模拟到实物,全面验证性能:

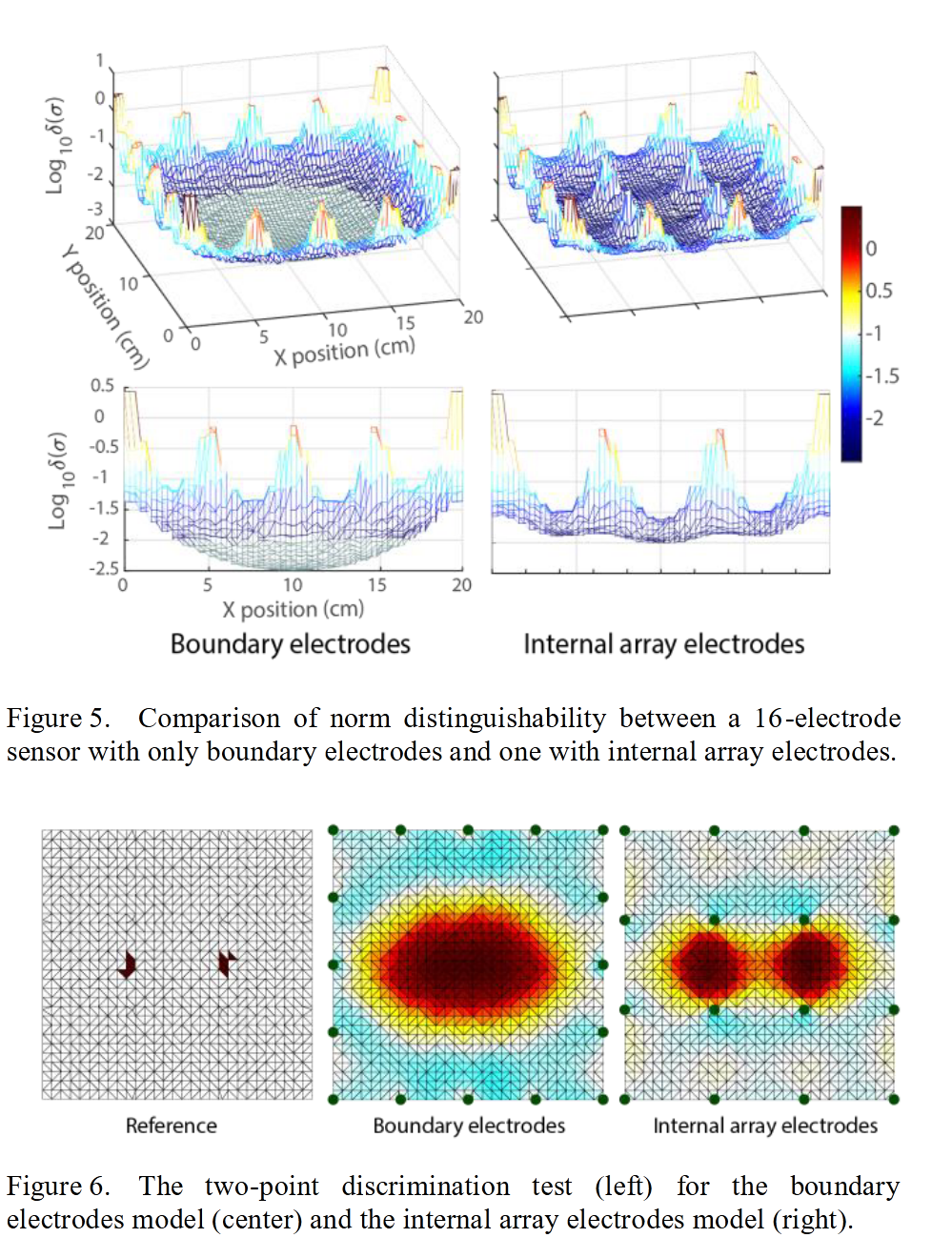

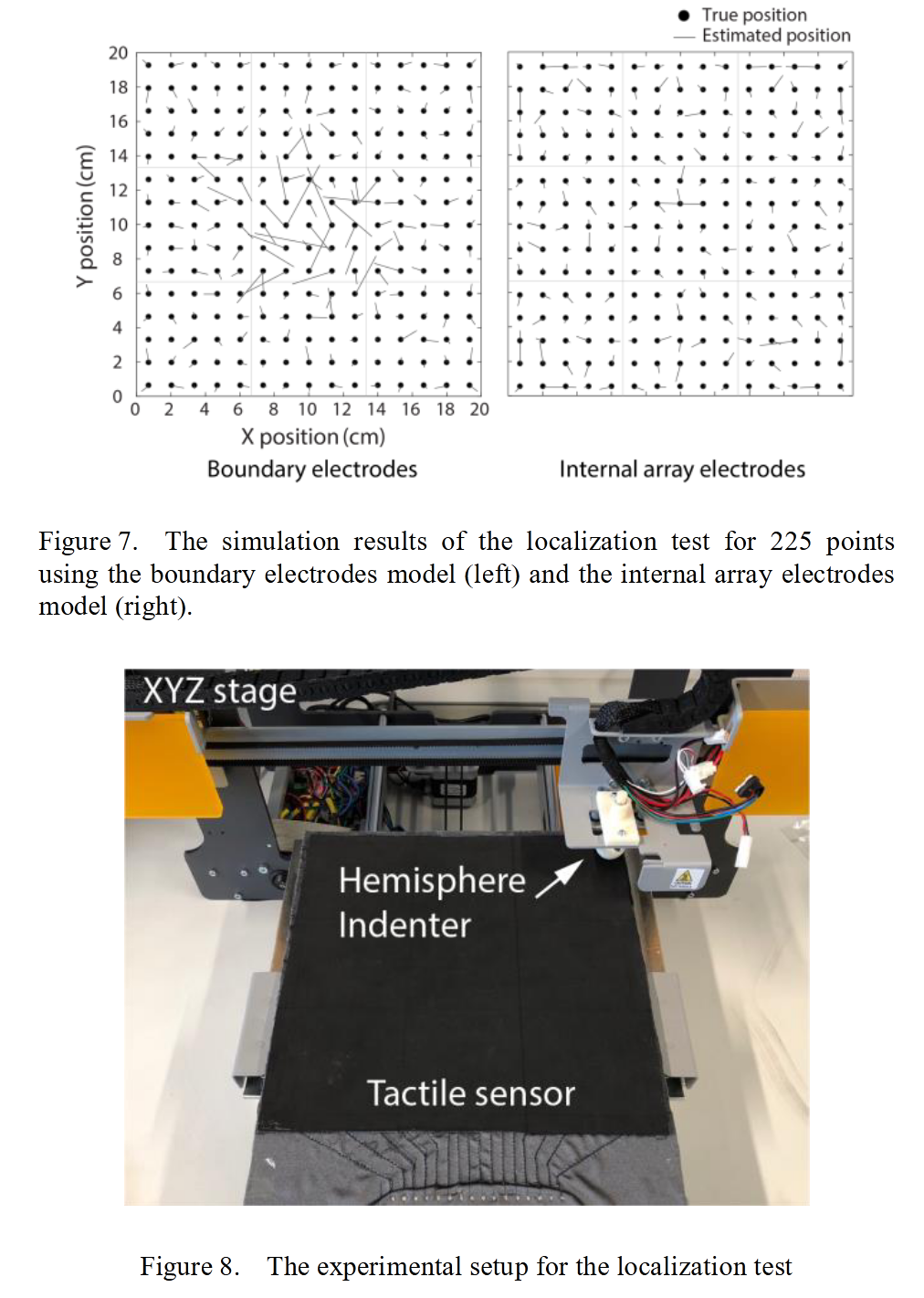

1. 实验 1:模拟对比 —— 边界电极 vs 内部阵列电极

- 指标:范数可区分性(δ(σ)) —— 值越大,越容易识别局部导电率变化(即分辨率越高)。

- 结果(图 5):边界电极模型的中心区域 δ(σ) 极低(几乎看不清变化),而内部阵列电极模型的中心区域 δ(σ) 显著升高,“盲区” 消失。

- 两点辨别测试(图 6):在中心区域模拟两个触碰点,边界电极模型 “分不清两个点”(中心是模糊一团),内部阵列电极模型能清晰区分两个独立的触碰点(SNR=40dB,接近真实环境)。

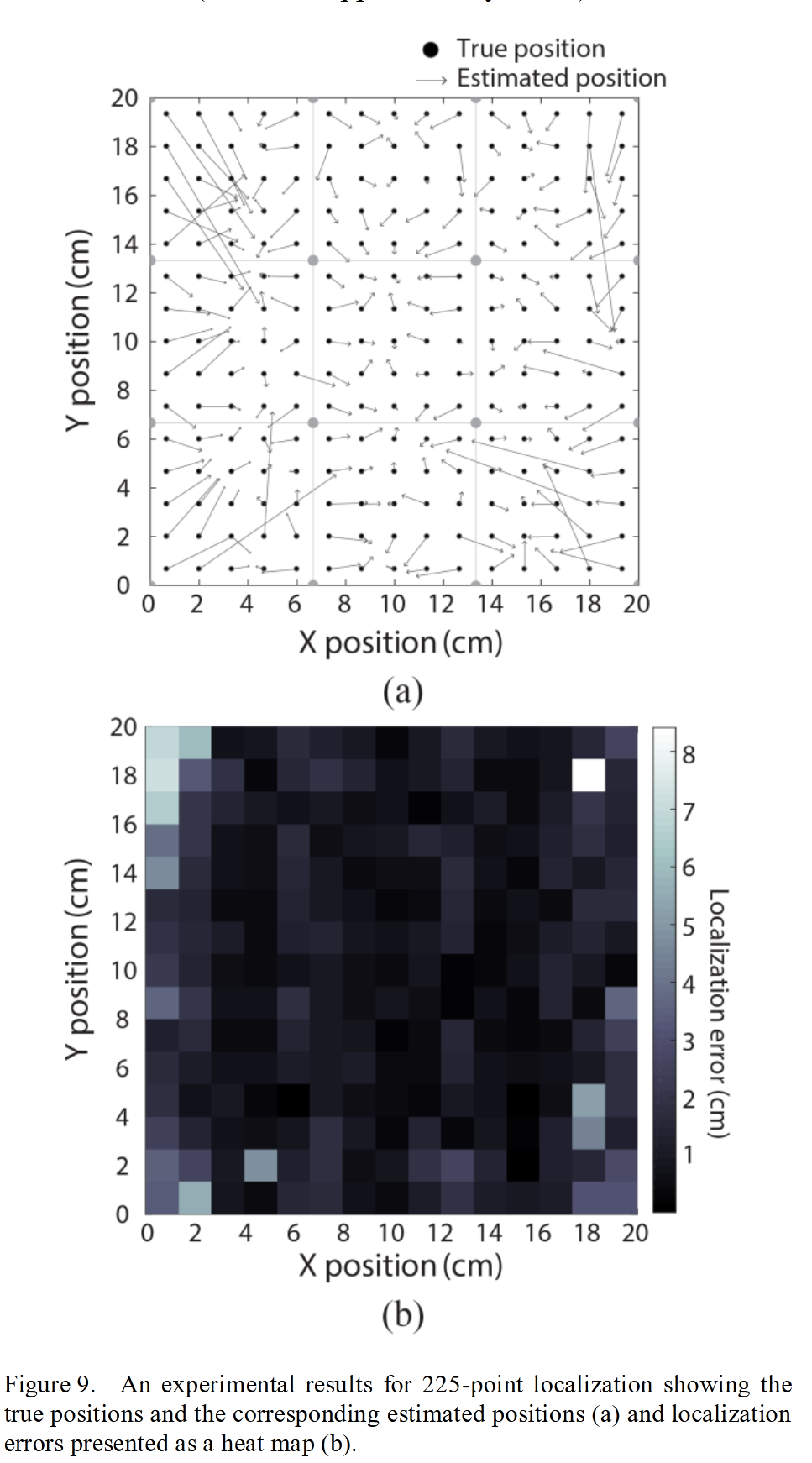

2. 实验 2:定位误差测试

- 方案:在 20cm×20cm 的传感器上,均匀选 225 个测试点(15×15 网格),用半球形压头按压每个点(图 8),记录 “真实位置” 与 “传感器估算位置” 的误差。

- 模拟结果(图 7):边界电极模型中心误差大(均值 0.80cm±0.78cm),内部阵列电极模型误差小(均值 0.57cm±0.37cm),统计检验显示差异显著(p=0.00013)。

- 实物结果(图 9):真实传感器的平均误差是 2.85cm±1.02cm—— 看似比模拟大,但要知道仅用 16 个电极覆盖 400cm²(20×20),这个精度已经很优秀了!而且误差主要在边界(角落电流少),中心区域依然精准。

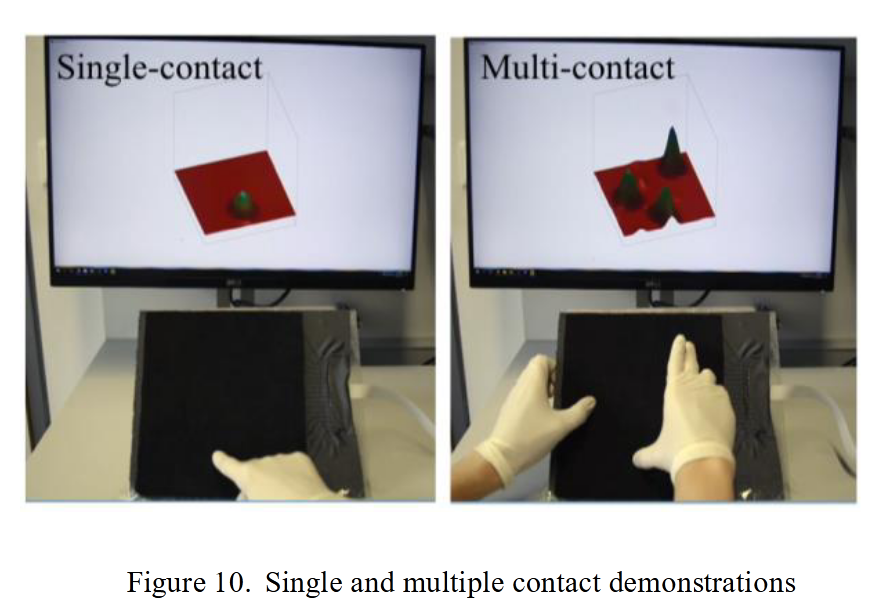

3. 实验 3:单 / 多触碰识别

传感器不仅能识别单个触碰点,还能同时识别多个触碰点(比如手指同时按两个地方),重构的导电率分布能清晰区分每个触碰位置,证明它能应对复杂接触场景。

五、结论与展望

1. 核心结论

- 内部阵列电极能彻底解决 ERT 传感器的 “中心盲区” 问题,大幅提升全身柔性触觉传感器的空间分辨率。

- 数学推导的最优电流注入模式,能减少硬件成本,同时保证精度。

- 用导电织物制作的传感器,柔软、可大面积制作,适合机器人全身应用。

2. 未来改进方向

- 加入 “压力大小感知”:目前只能定位,不能测触碰力度,未来可在织物表面涂压敏材料(如隧道复合电极),让导电率随压力变化更明显。

- 解决 “拉伸影响”:传感器拉伸时,电极位置和导电率会变,需要研究补偿算法,让拉伸时也能精准感知。

- 定制化电极布局:比如在机器人手指(需要高分辨率)处加密内部电极,在手臂(只需粗定位)处减少电极,更灵活适配不同身体部位。