EtherNet/IP转EtherCAT网关在新能源制造中实现机器人与运动卡数据互通

一、项目背景

在新能源锂电池电芯装配车间,某企业引入发那科M-10iA系列机器人负责极片搬运与堆叠工序,该机器人采用EtherNet/IP协议作为从站设备,需接收核心控制系统的实时指令。车间主控制系统采用基于EtherCAT协议的运动控制卡(倍福CX5140)作为主站,承担全产线的同步协调任务。由于两种设备分属不同协议体系(EtherNet/IP侧重设备级通讯,EtherCAT专注高精度运动控制),存在天然的协议壁垒,导致机器人动作指令响应延迟、位置控制精度不足等问题,严重影响电芯堆叠的一致性(要求±0.02mm误差)。经技术选型,最终采用远创智控YC-EIPM-ECT智能网关构建跨协议通讯链路,实现运动卡对机器人的精准控制与数据采集。

二、项目痛点

1. 协议体系:EtherCAT运动卡的实时控制帧(周期≤1ms)无法直接被EtherNet/IP机器人识别,传统通过PLC中转的方案导致指令延迟达80-120ms,造成极片堆叠错位率超过3%。

2. 同步精度不足:缺乏分布式时钟同步机制,机器人抓取与传送带定位的时间偏差超过5ms,引发极片碰撞损耗,日均材料浪费成本超2000元。

3. 恶劣环境干扰:车间存在高频焊接设备产生的电磁干扰,普通转换设备通讯丢包率达2.3%,导致机器人偶发停机,月均影响生产工时超16小时。

4. 运维效率低下:设备故障需技术人员现场排查,平均响应时间超4小时,且缺乏数据追溯能力,无法快速定位是控制指令错误还是执行机构问题。

5. 系统扩展受限:原有架构难以接入新增的质检传感器,需重新部署独立通讯链路,增加了系统复杂度与成本。

三、远创智控YC-EIPM-ECT协议网关功能简介

作为整合工业网关核心特性与物联网网关扩展能力的专业设备,YC-EIPM-ECT具备以下关键功能:

1.双协议转换核心:作为EtherNet/IP主站可扫描并管理发那科机器人从站设备(支持125-1000Mbps自适应),同时作为EtherCAT从站接入运动卡主站系统,实现双向数据实时转换(输入输出各支持256字节),转换延迟≤50μs。

2.边缘计算能力:内置边缘计算网关模块,支持本地数据预处理,可实现:

机器人位置指令的平滑滤波(消除高频抖动)

异常值剔除(如极片抓取压力异常值)

本地报警逻辑(关节温度超阈值时触发急停)

3.智能运维管理:作为智能网关提供丰富的诊断功能,包括:

通讯状态实时监控(丢包率、延迟时间)

设备在线状态指示与历史记录

支持通过以太网远程配置参数与固件升级

4.工业级可靠性:符合数据采集器的严苛要求,采用:

宽温设计(-40~85℃)与24VDC冗余供电

双以太网端口支持链路冗余

抗电磁干扰认证(EN61000-6-2)

5.时钟同步机制:支持EtherCAT分布式时钟(DC),与运动卡的同步误差≤1μs,确保多设备协同精度。

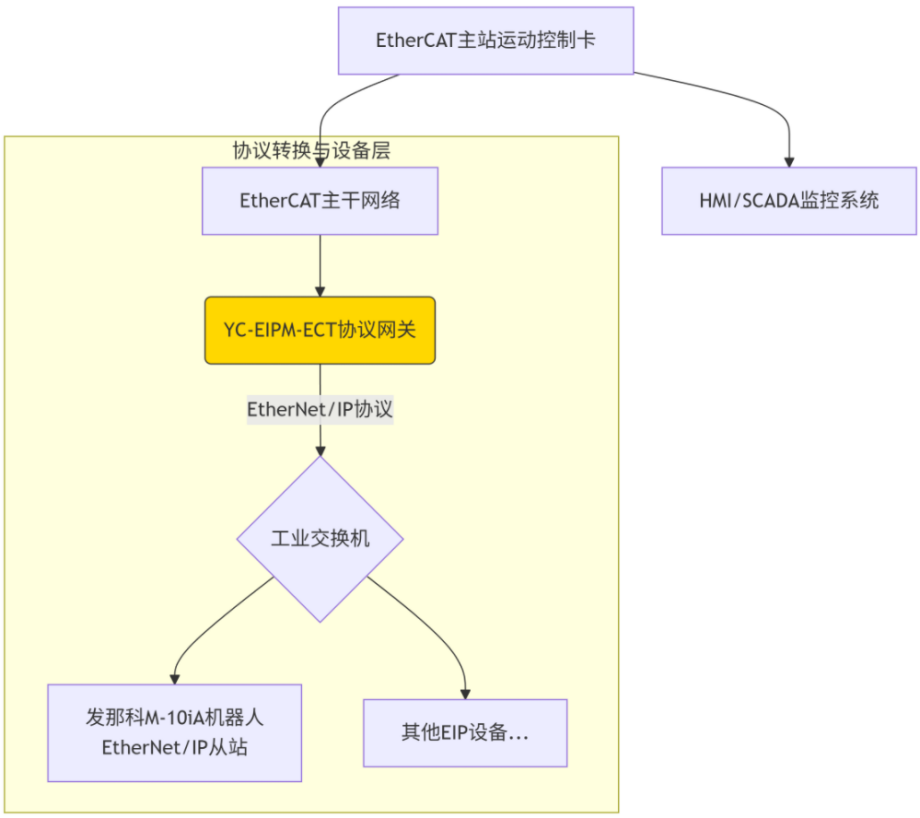

四、系统结构拓扑图

五、解决方案描述

1. 协议无缝桥接:网关作为EtherCAT从站接入运动卡主站,通过ESI文件配置实现PDO映射(将机器人控制字映射至EtherCAT输出区0x0000-0x001F);同时作为EtherNet/IP主站,采用显式报文配置机器人输入输出Assembly对象(实例100/150),实现控制指令与状态数据的双向传输。

2. 实时同步优化:启用网关的分布式时钟功能,将EtherCAT主站时钟同步至机器人控制系统,使运动卡的位置指令与机器人执行机构的时间偏差控制在±1ms内,满足极片堆叠的高精度要求。

3. 边缘智能处理:利用边缘计算网关功能在本地实现:

指令插值运算(将运动卡的粗粒度指令转换为机器人可执行的精细路径)

数据压缩传输(仅上传关键生产数据至MES,减少带宽占用30%)

异常工况判断(当抓取力<5N时自动触发重试机制)

4.抗干扰部署:采用物联网网关的布线规范,EtherCAT总线使用双绞屏蔽线(阻抗100Ω),两端配置75Ω终端电阻;网关安装于远离焊接设备的独立控制柜,通过光纤收发器延长通讯距离至50米。

六、实施过程

1. 前期准备

设备参数确认:获取发那科机器人EtherNet/IP从站地址(192.168.1.10)、输入输出Assembly映射表;确认运动卡的EtherCAT周期(1ms)与PDO分配策略。

配置文件准备:导入网关GSDML文件至TwinCAT工程,加载机器人EtherNet/IP设备描述文件。

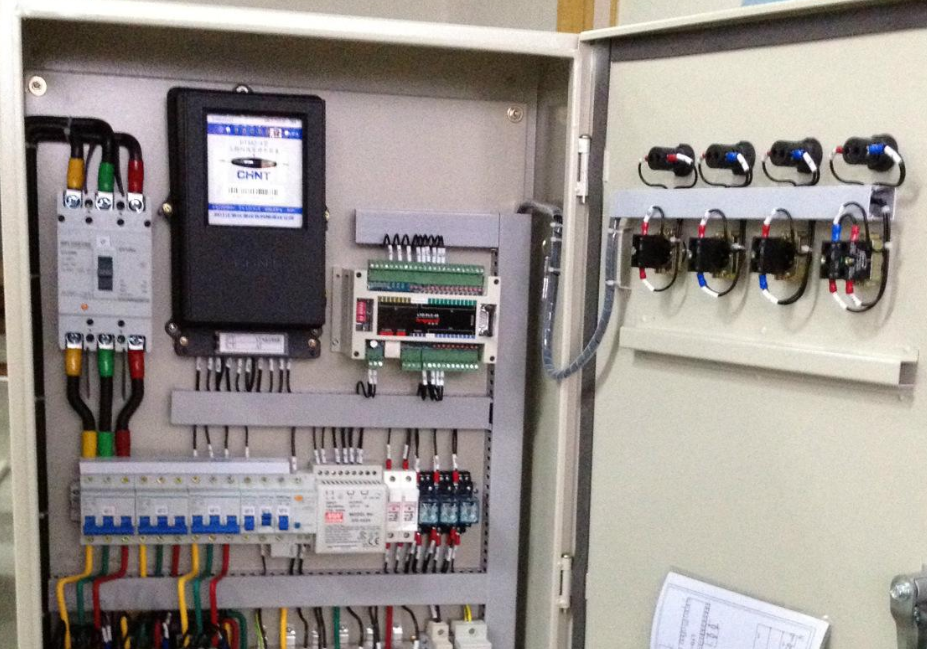

2.硬件部署

网关安装:采用35mm导轨固定于运动卡控制柜内,连接PE保护地。

布线实施:

EtherCAT链路:运动卡X6端口→网关ECTIN端口(屏蔽层单端接地)

EtherNet/IP链路:网关EIPOUT端口→机器人控制箱X4端口(CAT6A屏蔽网线)

供电配置:接入24VDC冗余电源(18-30V),确保与PLC共地。

3.参数配置

网关配置:通过YC-Tool软件设置:

EtherCAT侧:从站地址0x0A,PDO输入32字节(机器人状态),输出32字节(控制指令)

EIP侧:扫描机器人设备,设置输入输出长度各32字节,通讯周期20ms

边缘规则:关节位置偏差>0.1mm时触发报警

运动卡编程:在TwinCAT中编写映射程序,将机器人控制指令关联至%Q1000.0-%Q1007.7寄存器。

9.联调测试

功能测试:验证启动/停止、位置指令、速度调节等基础控制功能

性能测试:连续1000次循环测试,记录指令响应延迟≤300μs

压力测试:模拟电磁干扰环境,监测72小时通讯丢包率<0.01%

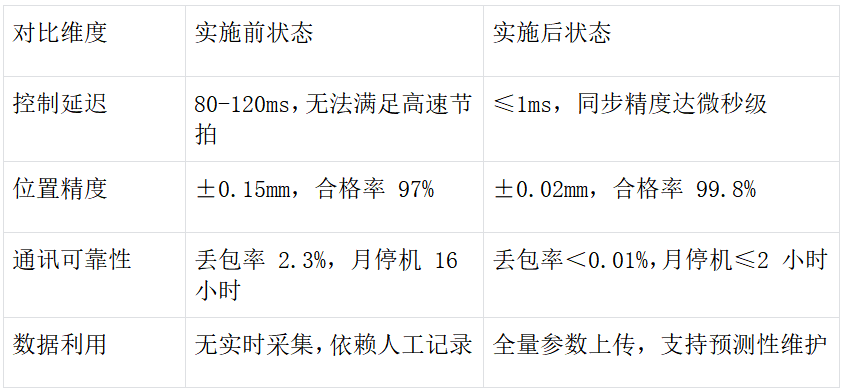

七、应用效果

1. 控制精度提升:机器人位置控制误差从±0.15mm降至±0.02mm,极片堆叠合格率从97%提升至99.8%,日均减少材料浪费成本1800元。

2. 响应速度优化:指令传输延迟从80ms压缩至≤1ms,满足电芯装配的高速节拍需求(产线速度提升20%)。

3. 运维效率改善:通过智能网关的远程诊断功能,故障排查时间从4小时缩短至30分钟,月减少停机工时14小时。

4. 数据价值挖掘:数据采集器功能实现机器人运行参数(如关节温度、负载电流)的实时上传,为predictivemaintenance提供数据支撑,设备平均无故障时间(MTBF)延长30%。

5. 扩展能力增强:网关支持最多8个EtherNet/IP从站设备,后续新增的视觉检测传感器可直接接入,无需额外配置。

八、项目实施前后效果对比

九、主流前景行业推荐

1. 新能源电池制造:在叠片机、封装机等设备中,工业网关可实现Profinet控制系统与EtherCAT伺服的实时协同,提升电池一致性。

2. 生物医药制剂:在无菌灌装生产线中,智能网关可保障PLC与EtherCAT灌装设备的稳定通讯,符合GMP对数据追溯的严苛要求。

十、总结

本方案通过远创智控YC-EIPM-ECT协议网关的多重核心能力——工业网关的协议转换、边缘计算网关的本地智能、物联网网关的互联扩展、智能网关的运维优化以及数据采集器的信息挖掘,成功破解了新能源制造中EtherNet/IP与EtherCAT的协议壁垒。实施后不仅带来了显著的生产效率提升和成本降低,更构建了基于数据驱动的设备管理新模式。随着工业4.0的深入推进,此类多协议融合技术将成为智能制造的核心基础设施,在新能源、半导体等高端制造领域发挥关键作用,推动工业通讯从"兼容互通"向"智能协同"的跨越式发展。

《具体内容配置过程及其他相关咨询请与武工留言交流》