WinCC监控系统实战解析:打通物联网网关的关键步骤

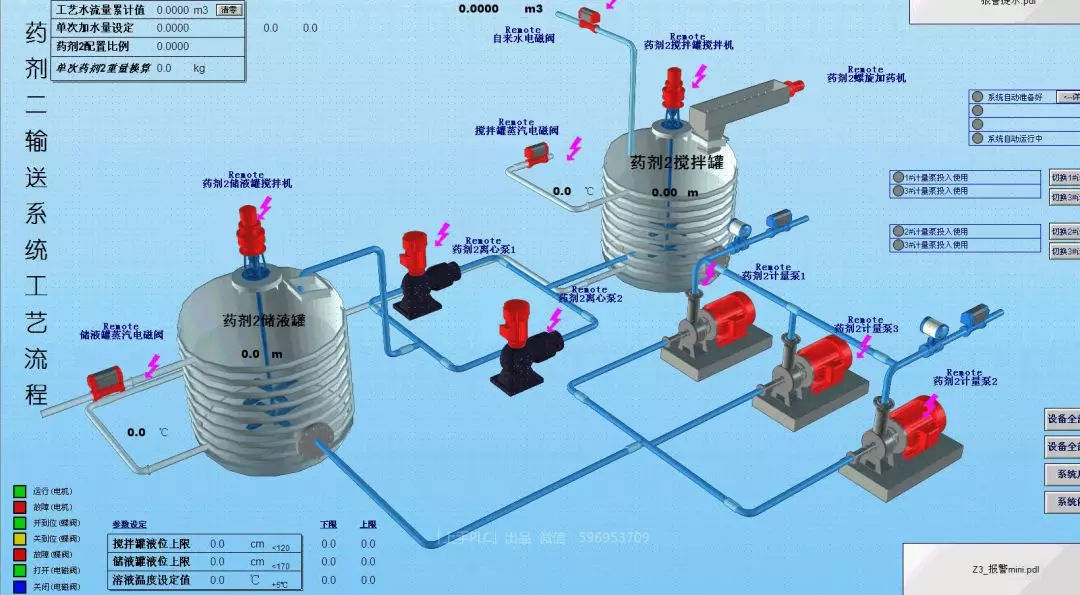

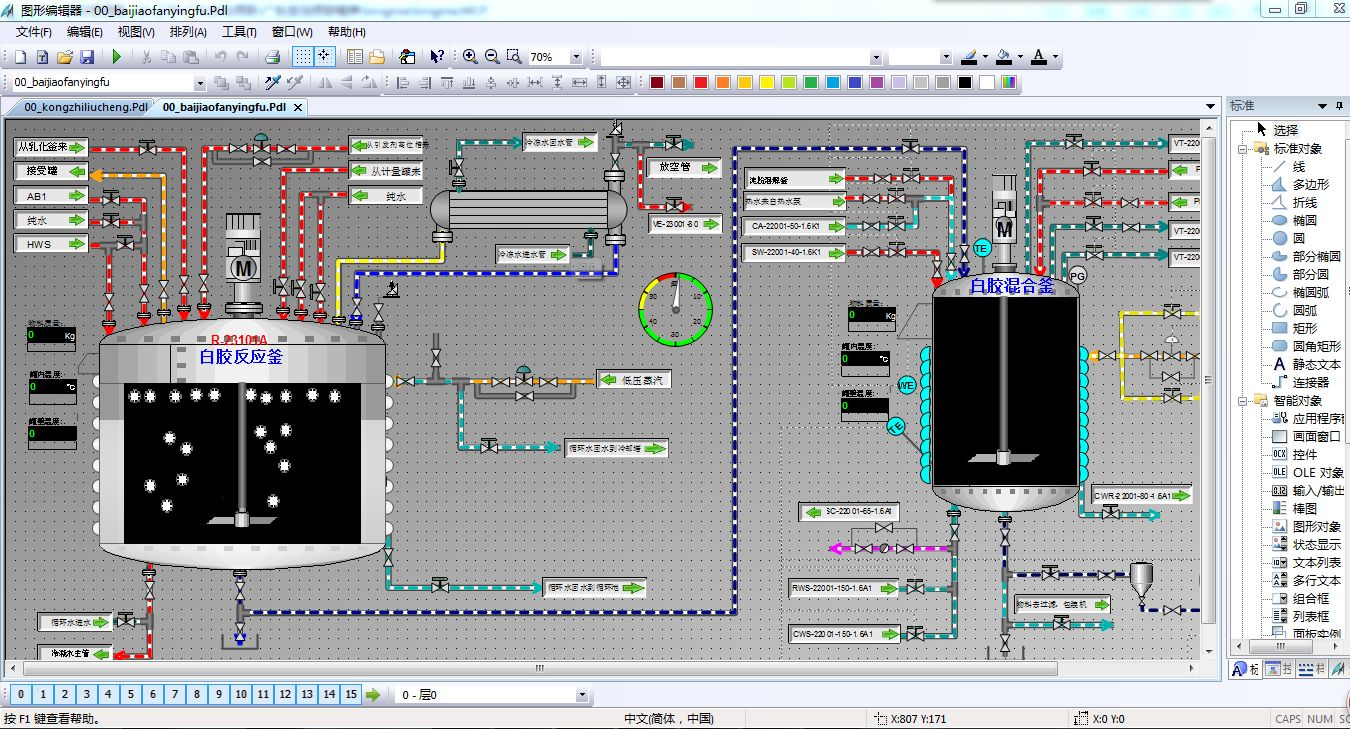

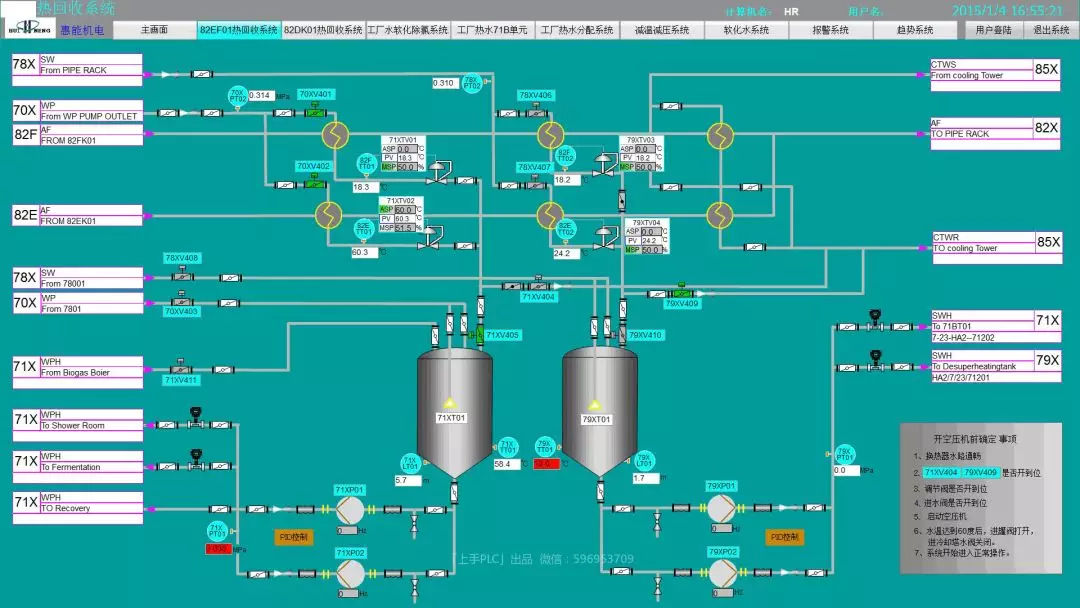

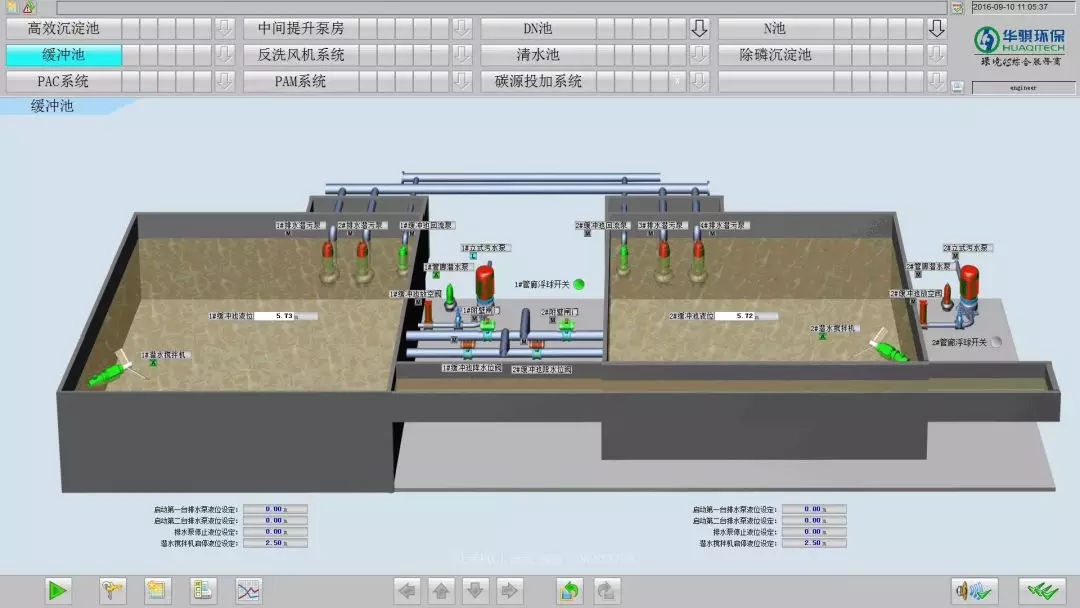

在现代工业现场,我们常常看到这样的景象:巨大的控制室里,操作员通过电脑屏幕上的WinCC监控系统,轻松掌控着整个工厂的流水线。温度、压力、流量、设备状态等数以万计的数据点实时显示,仿佛给复杂的工业生产装上了一双“智慧之眼”。

然而,随着物联网技术的普及,一个新的挑战出现了:如何让传统的WinCC系统不仅能“看见”车间里的PLC(可编程逻辑控制器),还能“连接”那些分布在更广阔区域的智能传感器、远程设备和云端数据?这就是物联网网关大显身手的地方。它如同一位熟练的翻译官,在不同“语言”(通信协议)的设备间搭建起沟通的桥梁。打通WinCC与物联网网关,意味着能将孤立的工业控制网络扩展到更广阔的物联网世界,实现数据驱动的智能制造。

这个过程并非简单的插线连接,而是一个需要精心设计和执行的系统工程。理解其中的关键步骤,是成功实现这一集成的核心。

第一步:明确需求,规划数据流

任何技术集成的起点都不是盲目接线,而是清晰的蓝图规划。在动手之前,必须回答几个关键问题:我们究竟想让WinCC监控什么?是车间新增的智能电表读数,是远方水泵站的运行状态,还是安装在设备上的振动传感器数据?

首先,要进行数据点普查。详细列出需要从物联网网关接入WinCC的所有变量,例如:设备编号、温度值、压力上限报警、运行小时累计等。同时,要明确每个数据的类型(是开关量、整数还是浮点数)、更新频率(是每秒一次还是一分钟一次)以及重要的报警优先级。这份清单将成为后续所有配置工作的基础。

其次,要规划数据流向。物联网环境下的数据流通常是双向的。不仅传感器数据要通过网关上传至WinCC进行监控(上行通信),WinCC也可能需要向远程设备下发控制命令或参数设定值(下行通信)。提前规划好数据流的路径,是确保系统稳定、避免通信堵塞的前提。

一个常见的案例是,某水务公司希望监控全市50个加压泵站的水压和泵机启停状态。他们首先明确了需要监控的200个关键数据点,并规定压力数据每5秒更新一次,报警信息需在1秒内送达WinCC。这种清晰的规划为后续网关选型和网络配置提供了明确依据。

第二步:选择合适的物联网网关

物联网网关是连接现场设备与上层监控系统的枢纽,其选型直接决定了项目的成败。选择合适的网关,需要考虑以下几个核心要素:

通信协议兼容性是首要条件。网关必须能“听懂”两种语言:一种是向下连接现场设备(如传感器、仪表、小型PLC)的协议,如Modbus RTU/TCP、PROFIBUS、BACnet等;另一种是向上与WinCC通信的协议,最常用的是OPC UA。OPC UA是现代工业通信的“世界语”,它独立于硬件平台和操作系统,能确保数据安全、可靠地传输。选择一个同时支持下行设备协议和上行OPC UA服务器的网关,是打通环节的关键。

硬件性能与接口同样重要。需要评估网关需要连接多少设备?数据量有多大?这决定了网关的处理器性能和内存容量。同时,要检查网关的物理接口是否匹配现场设备,例如RS-485、以太网口、Wi-Fi或4G/5G蜂窝网络模块。对于分布广泛的远程监控点,支持4G/5G无线上网的网关是必不可少的选择。

此外,安装环境也不容忽视。工业环境可能面临高温、潮湿、电磁干扰等严峻条件,因此需要选择宽温设计、具备工业防护等级(如IP40)的网关产品。

第三步:配置物联网网关

网关硬件安装到位后,就像一台新电脑,需要安装“操作系统”和“应用程序”,也就是进行软件配置。这是最体现技术细节的一步。

配置工作通常通过网关自带的Web管理界面进行。首先,需要进行网络配置,为网关分配一个在工厂局域网内唯一的IP地址,确保它能与WinCC服务器在网络上互通。

接下来是核心的数据点映射配置。这如同为网关建立一张“翻译词典”。以连接一个支持Modbus协议的智能温湿度传感器为例,我们需要在网关的配置软件中:

- 添加这个传感器设备,指定它的IP地址和Modbus通信参数。

- 从传感器的协议手册中,查找到温度值所对应的Modbus寄存器地址(例如,保持寄存器40001)。

- 在网关中定义一个名为“Area01_Temperature”的标签(Tag),并将其与传感器的寄存器地址40001绑定起来,同时指定数据类型为“浮点数(Float)”。

通过这样的步骤,我们将底层设备的原始寄存器地址,转换成了具有明确工程意义的变量名。网关会周期性地去读取这些寄存器,并将值赋给对应的标签。

最后,要启用并配置OPC UA服务器。在网关的管理界面中开启OPC UA服务,并设置好安全策略(如用户名/密码认证)。配置完成后,这个网关就变成了一个标准化的OPC UA数据源,等待WinCC来连接和采集数据。

第四步:在WinCC中建立通信连接

当网关准备就绪,数据已经“整装待发”,下一步就是在WinCC中建立连接,将这些数据“接引”进来。

在现代WinCC(如V7.5及以上版本)中,通常通过OPC UA通道来完成这一任务。具体步骤如下:

- 在WinCC的变量管理器中,添加新的通信驱动程序,选择“OPC UA”通道。

- 在通道的属性中,填入物联网网关的OPC UA服务器地址。这个地址通常格式为“opc.tcp://[网关IP地址]:[端口号]”。

- 建立连接后,WinCC可以“浏览”到网关OPC UA服务器上所有已经定义好的标签(如我们之前创建的“Area01_Temperature”)。

- 通过简单的拖拽或导入/导出功能,将这些标签导入到WinCC的变量列表中。至此,WinCC内部就创建了与网关数据点一一对应的内部变量。

这个过程的好处是标准化和高效。WinCC无需关心网关下面连接的是什么牌子的设备,它只与标准的OPC UA服务器对话。这大大降低了系统集成的复杂性。

第五步:测试、调试与优化

通信连接建立后,决不能直接投入生产运行。一个严谨的测试调试阶段是保证系统长期稳定的安全网。

分阶段测试是有效的方法。首先进行通信链路测试,使用WinCC的通道诊断工具,检查OPC UA连接状态是否为“良好”,确保物理链路和基础通信没有问题。接着进行数据准确性测试,人为地改变现场传感器的状态(例如,用热风枪轻微加热温度传感器),然后在WinCC画面上观察对应的变量值是否同步、准确地变化。

压力测试也很有必要。可以模拟大量数据同时刷新的场景,检查网络带宽和网关的处理能力是否满足要求,是否会出现数据延迟或丢失的情况。

在调试过程中,日志功能是排查问题的利器。无论是WinCC的OPC UA日志还是网关自身的运行日志,都能详细记录通信过程中的成功、失败和错误信息,帮助工程师快速定位故障点,比如是IP地址错误、权限不足还是数据格式不匹配。

成功打通WinCC与物联网网关,带来的价值是显而易见的。它打破了信息孤岛,将原本分散的、异构的设备数据统一汇聚到熟悉的WinCC监控平台上,为企业的生产优化、预测性维护和能源管理提供了坚实的数据基础。这不仅仅是技术的连接,更是迈向工业4.0和智能制造的坚实一步。随着边缘计算等技术的发展,未来的物联网网关将承载更多数据预处理和分析功能,它与WinCC等上层系统的协作将变得更加紧密和智能。