[新启航]燃料喷射孔孔深光学 3D 轮廓测量 - 激光频率梳 3D 轮廓技术

一、引言

燃料喷射孔(直径 0.3-2mm,长径比 5-18)是燃油喷射系统的核心结构,其孔深精度直接决定喷油雾化效果与燃油燃烧效率,孔深偏差>3μm 易导致发动机油耗升高 5% 以上。传统检测依赖气动量仪与接触式测头,前者仅能间接推算孔深,误差>4μm,后者易造成孔壁划伤且无法适配长径比>12 的小孔。激光频率梳 3D 轮廓技术凭借微尺度探测与高精度光程测量能力,突破燃料喷射孔深检测的精度与适配性瓶颈,为燃油系统精密检测提供有效方案。

二、检测原理与系统适配设计

(一)核心检测原理

基于激光频率梳 “等间隔频率梳齿” 的光频标尺特性,将孔深测量转化为光程差的精准解析。锁模飞秒脉冲经光纤分束为探测光与参考光,探测光通过显微物镜(数值孔径 0.45)聚焦于喷射孔底,反射光随孔深变化产生光程差,与参考光在平衡探测器形成干涉信号。依据v_N = Nf_{\text{rep}} + f_{\text{ceo}}频率公式提取相位信息,结合轴向扫描数据重构孔深与内壁 3D 轮廓,孔深测量精度可达 0.08μm 量级。

(二)专用系统构建

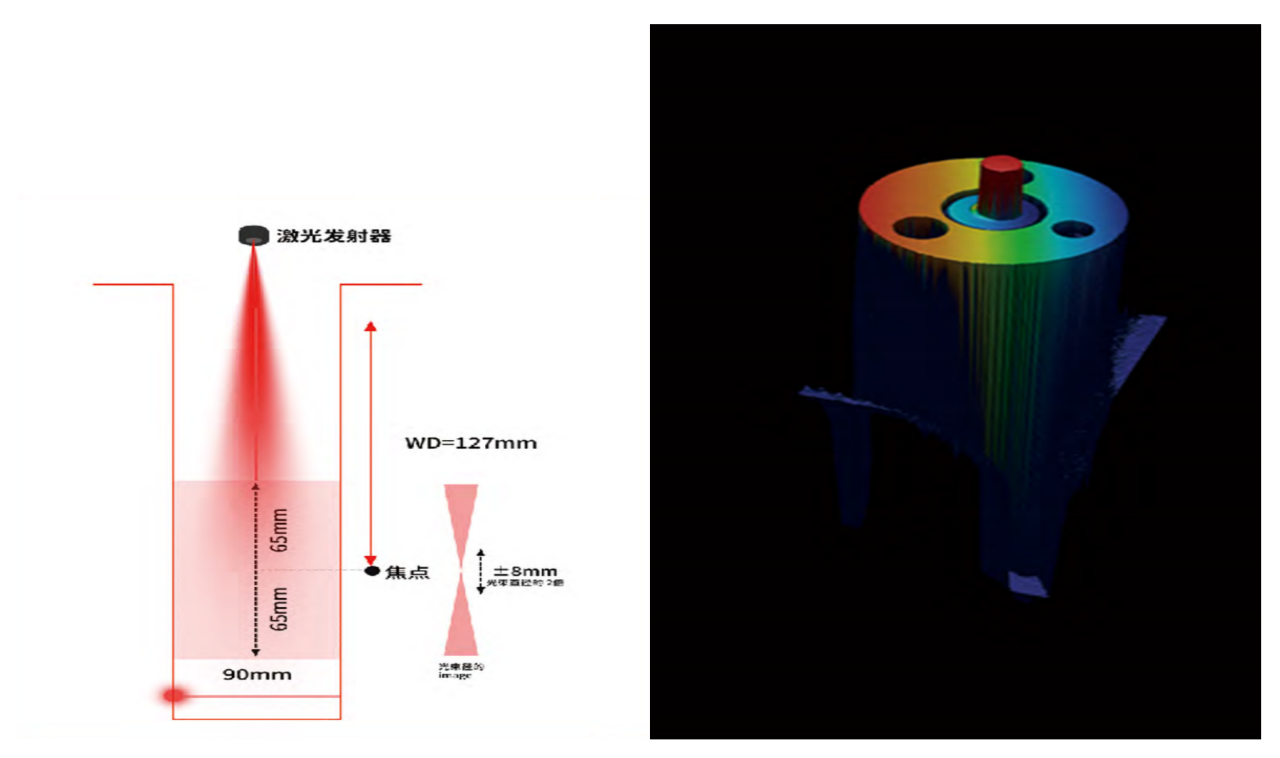

系统选用中心波长 1550nm 飞秒激光频率梳(重复频率 150MHz),搭配直径 2.5mm 的微型光纤探头,可伸入直径≥0.6mm 的燃料喷射孔。通过压电陶瓷驱动实现 0.08mm 步距的轴向扫描,结合高速数据采集卡(采样率 4GS/s),单次孔深检测耗时≤12s。针对不锈钢、黄铜等喷射孔材质的反射差异,增设可调带宽滤光片(5-15nm)优化信号信噪比。

三、喷射孔检测的关键技术突破

(一)小孔聚焦与盲区消除

采用非球面聚光镜优化光路,将探测光斑直径压缩至 15μm,解决小孔内聚焦受限问题。结合梳齿波长动态调节(覆盖 1540-1560nm),适配不同材质喷射孔检测。在长径比 18 的 Φ0.8mm 不锈钢喷射孔检测中,孔底及孔壁 99.3% 区域数据完整,无明显检测盲区。

(二)环境误差实时补偿

研发双参数同步校准算法,实时修正f_{\text{rep}}与f_{\text{ceo}}漂移(补偿响应时间<0.8ms),抵消车间 ±3℃温度波动与 ±80μm 振动干扰。实验显示,补偿后孔深测量重复性误差从 0.5μm 降至 0.12μm,满足燃油系统精密部件检测要求。

四、精度验证与工程应用

(一)精度校准结果

以标准校准孔规(孔深偏差 ±0.15μm)校准,系统孔深测量误差≤±0.25μm,孔壁轮廓分辨率达 0.25μm,可清晰识别电火花加工残留的微米级纹路。与三坐标测量机对比,孔深检测一致性达 99.4%,检测效率提升 4 倍。

(二)实际应用案例

在某型汽车喷油器喷射孔(Φ1.2mm,孔深 15mm)检测中,成功检出 0.3μm 的孔深锥度偏差与 0.7μm 的内壁圆度误差,检测结果通过燃油喷射试验验证。在批量检测中,该技术实现 100% 孔深筛查,误判率控制在 0.15% 以下,较传统气动量仪降低 85%。

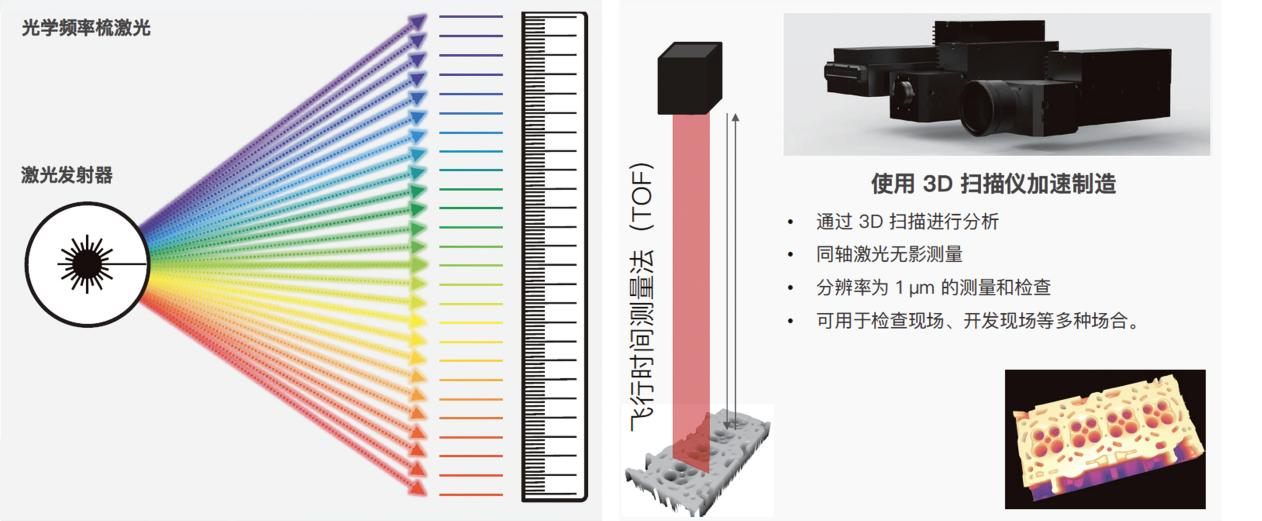

激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

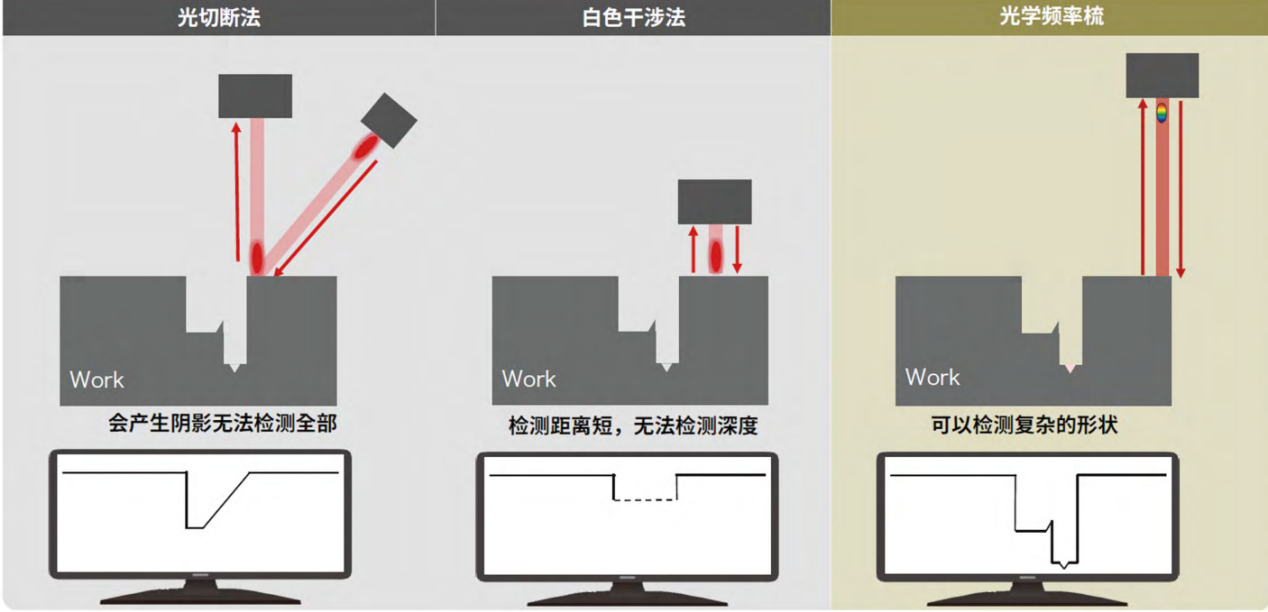

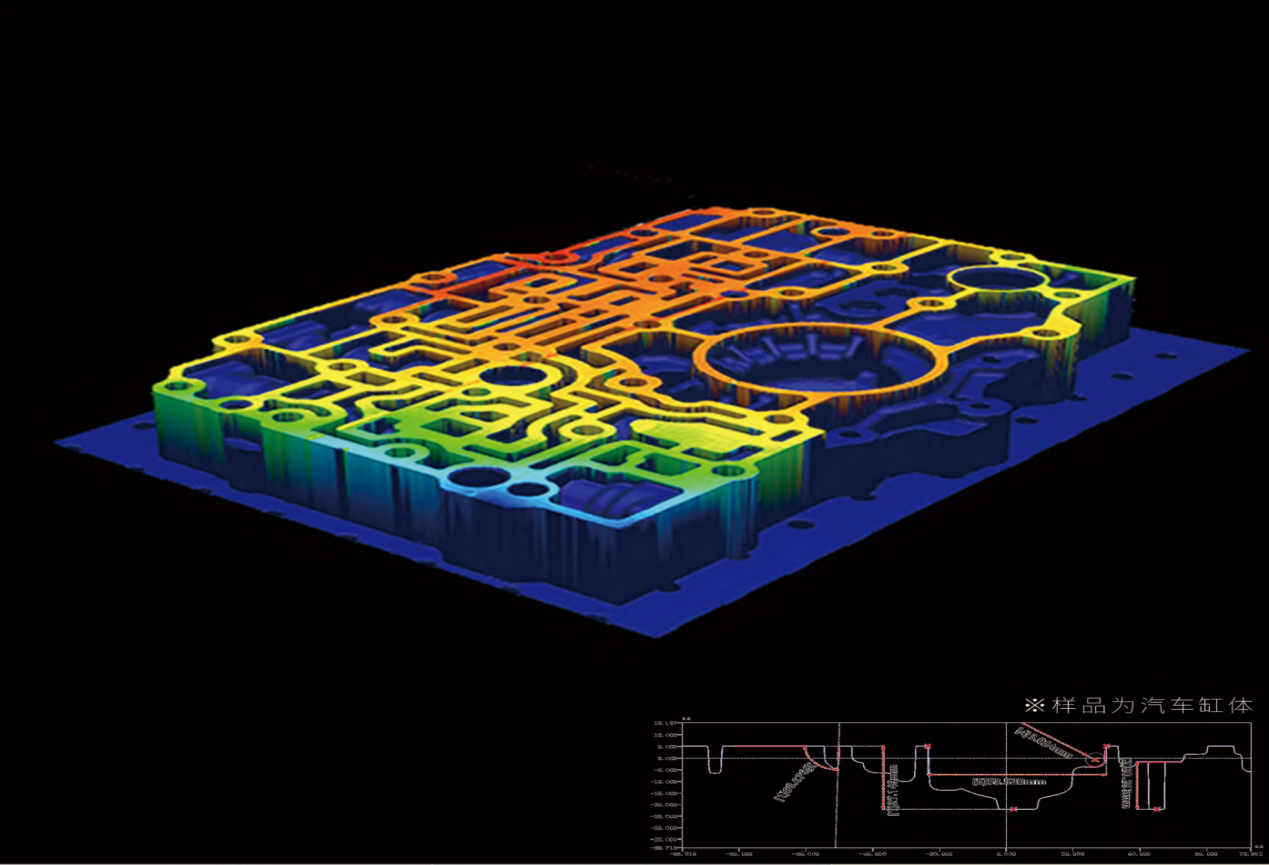

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

①同轴落射测距:独特扫描方式攻克光学“遮挡”难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

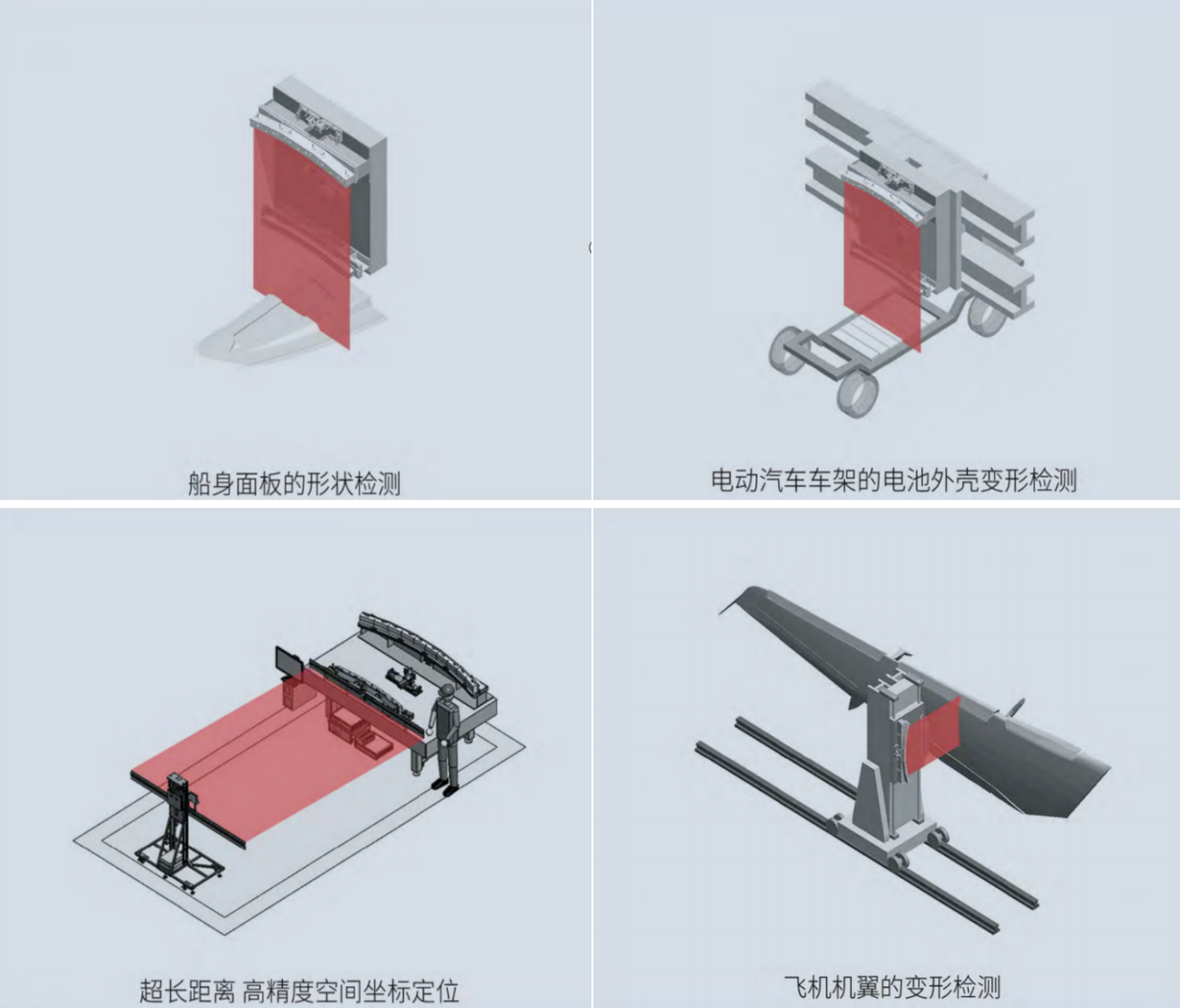

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)